Reposición planificada

Ver también el documento sobre Reabastecimiento Automático

A partir de la versión 7.5.0.0, la funcionalidad "Reposición programada" se ha adaptado para cuando el parámetroLote único en la dirección, se activa en el botón Registro del producto x Depositante / Información asociada / Reglas del submenú para la asignación. Si el lote se reubicano es compatible, en cuanto a "Lote de Industria y Vencimiento", con el stock existente en el picking, el sistema utiliza un nuevo picking si se activa el parámetro "Picking dinámico", junto con el número máximo de pickings que no supere el ajuste de " Cantidad Máxima de Pickings ", parámetros existentes en el Registro de Productos x Depositante / Botón de Información Asociada / Reglas de Submenú para Asignación.

Desde la versión 8.8.3.0, hemos cambiado la funcionalidad deReabastecimiento bajo demanda, es decir, el reabastecimiento generado por la Ola de Separación y en el Reposición planificada que se refiere a la reposición generada de forma planificada. Esto hace posible cambiar la dirección de uno o más destinos parcialmente, siempre que los parámetros estén activadosPermitir cambiar la ubicación y la cantidad de destino en el reabastecimiento planificado y bajo demanda yConsidere la cantidad mínima de productos en el picking resumiendo todas las ubicaciones de picking del Registro de Depositantes.

A partir de la versión wms-5485, cambiamos el orden de visualización de los lotes a elegir al planificar la reubicación con referencia a Caixa Coletiva. Ver más detalles.

Formas de aplicar el reabastecimiento planificado.

Al formar una ola, cuando se identifica la necesidad de separación y la falta de stock disponible en el picking, el sistema verifica qué lote hamás alta prioridad de salida según las reglas de caducidad yFIFO y calcula la cantidad a reponer según elconjunto de reglas para el producto y depositante (campoReponer picar en la ola la pantalla activada por el botón “Información asociada” del botón “Registro de producto” / “Depositantes”).

A continuación se muestra la regla de cálculo para cada configuración:

.

Configuración de reposición "por paleta":

El sistema verifica la lista de lotes y sus cantidades disponibles, verifica la cantidad disponible en el picking y la cantidad deuna paleta de productos completa. Posteriormente realiza las siguientes acciones:

1 - Si la cantidad del lote es menor que la cantidad de un pallet, el sistema agrega el reabastecimiento a la cantidad total del lote, de lo contrario agrega la cantidad de un pallet completo del producto al reabastecimiento.

2 - Verifica si la cantidad reaprovisionada sumada a la cantidad disponible en el picking cumple con la necesidad de la ola, si lo hace, finaliza el cálculo, en caso contrario verifica el siguiente lote y repite las acciones descritas.

.

Configuración de reabastecimiento "Por lastre":

El sistema verifica la lista de lotes y sus cantidades disponibles, verifica la cantidad disponible en el picking y la cantidad deuna capa de la paleta de productos completa. Posteriormente realiza las siguientes acciones:

1 - Si la cantidad del lote es menor que la cantidad de una capa del pallet, se suma al reabastecimiento la cantidad total del lote, de lo contrario agrega la cantidad de una capa del pallet del producto al reabastecimiento.

2 - Verifica si la cantidad reaprovisionada sumada a la cantidad disponible en el picking cumple con la necesidad de la ola, si lo hace, finaliza el cálculo, en caso contrario verifica el siguiente lote y repite las acciones descritas.

.

Configuración de reabastecimiento "Por caja":

El sistema verifica la lista de lotes y sus cantidades disponibles, verifica la cantidad disponible en el picking y la cantidad deuna caja (factor mayor) del producto. Posteriormente realiza las siguientes acciones:

1 - Si la cantidad del lote es menor que la cantidad de una caja del producto, agrega la cantidad total del lote al reabastecimiento, de lo contrario agrega la cantidad de una caja del producto al reabastecimiento.

2 - Verifica si la cantidad reaprovisionada sumada a la cantidad disponible en el picking cumple con la necesidad de la ola, si lo hace, finaliza el cálculo, en caso contrario verifica el siguiente lote y repite las acciones descritas.

.

Configuración de reabastecimiento "Por límite de reabastecimiento":

El sistema verifica la lista de lotes y sus cantidades disponibles, verifica la cantidad disponible en el picking, la cantidad en una casilla (factor más alto) del producto, la cantidad límite de reaprovisionamiento y la cantidad límite de reaprovisionamiento. Posteriormente realiza las siguientes acciones:

1 - Si la cantidad del lote es menor que la cantidad de una caja del producto, agrega la cantidad total del lote al reabastecimiento, de lo contrario agrega la cantidad de una caja del producto al reabastecimiento.

2 - Verifica si la cantidad reaprovisionada más la cantidad disponible en picking es mayor o igual a la cantidad Límite de Reabastecimiento, si es así, verifica si la cantidad cumple con la necesidad de oleada, si lo hace, finaliza el cálculo, en caso contrario verifica el siguiente lote y repite las acciones descritas.

Camino de acceso

Menú: Mudanza> Reubicación> Reabastecimiento planificado

Vista de acceso

La cuadrícula de la pantalla Reposición planificada tiene los botones Recalcular punto de reposición y Generar botón de reposición.

Muestra varias columnas, con posibilidad de crear diferentes filtros, importar archivos a excel, agrupar campos, habilitar o deshabilitar columnas.

Reglas para mostrar el producto en la pantalla:

El producto comienza a mostrarse en la pantalla cuando:

1- Existe stock del producto en el buffer;

2- Hay un picking registrado;

3- El sector de picking debe estar marcado como expedición;

4- El producto debe estar activo;

5- El picking debe estar activo y

6- El stock unitario disponible en picking debe ser menor o igual al punto de reorden del producto. Si el punto de reorden es nulo, esta regla se ignora.

Configuración del producto:

-Punto de repostaje: Cantidad mínima de stock del producto que se está recogiendo. Nota: esta cantidad se define en unidades.

-Punto de suministro: Cantidad máxima de existencias del producto que se está recogiendo. Nota: Esta cantidad se define en el empaque con el factor de conversión más alto registrado para el producto.

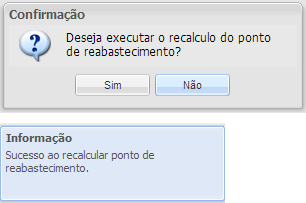

Volver a calcular el punto de reorden

A partir de la versión 8.8.3.0, eliminamos el botónVolver a calcular el reabastecimiento desde la pantalla de Reabastecimiento Planificado, donde el sistema comienza a calcular el punto de reorden en el momento de la inclusión, cambio y exclusión del empaque del producto.

- Detalle

- s

- :Si el productono tener el nuevo parámetroBloquear el cálculo automático del punto de reorden marcado, el sistema recalcula el punto de suministro en el momento de la inclusión, cambio o eliminación del embalaje.

- Si el producto tiene el nuevo parámetroBloquear el cálculo automático del punto de reorden marcado, el sistemano recalcula el punto de suministro en el momento de la inclusión, cambio o eliminación del embalaje.

El sistema realizó esta funcionalidad hasta la versión 8.8.3.0, donde calculó y modificó el campo Punto de Reposición del Registro de Producto, colocando la cantidad unitaria de una capa (lastre) del producto.

Botón:Generar reabastecimiento

Esta funcionalidad genera reposiciones de acuerdo con la Configuración generalTipo de reabastecimiento planificado, que puede ser “Por lastre” o “Por embalaje”.

- Operación de la Rutina para Generar Reposición:

Por lastre El sistema verifica la capacidad del pallet de un producto y registra una reubicación, agregando, capa por capa, verificando de antemano si la dirección admite la capa agregada.

Ej .: Si actualmente una dirección tiene 200 unidades, cada capa es de 100 unidades y la configuración del palet de producto es de 500 unidades. El sistema registra una reposición de 300 unidades para completar las capas.

Por paquete El sistema verifica la capacidad por campopunto de reabastecimie

nto del Registro de Producto, que es la cantidad de paquetes de mayor factor de conversión del producto, y registra una reubicación, agregando paquete a paquete, verificando antes si la dirección admite el paquete agregado. Ej: Si una dirección tiene 50 unidades, cada paquete 100 unidades y el punto de suministro del producto son 3 paquetes, el sistema registra una reposición de 2 paquetes (cajas con el factor mayor).

Nota: para cualquiera de las reglas, si la cantidad queda por reubicar y la cantidad en el búfer encontrada es menor de la necesaria (caja o capa), el sistema reubica la cantidad restante.total en la dirección.

A partir de la versión 8.10.1.0, todas las reubicaciones generadas tienen el estado deno planeado, si el parámetroGenerar reabastecimiento planificado con estado de espera está marcado en Configuración de almacén.

Botón:Número de días

El sistema realiza el cálculo desde el campoLímite de suministro, del registro del productorestando de la cantidad existente en el picking.

El sistema suma, en un período determinado, la cantidad de artículos de producto que se enviaron y que necesitan abastecer el picking, de acuerdo con la cantidad que existe entre el campo Punto de reabastecimiento (un) y el campo Límite de reaprovisionamiento.

Por ejemplo:

- El producto libro tiene 10 paquetes en el picking y tiene como promedio histórico el despacho de 2 unidades por día. Si se ingresa en el campo * Número de días * = 7, el sistema realiza el siguiente cálculo:

10/2 = 5 días

Entonces, para abastecer el picking en un período de 7 días, es necesario reubicar 4 paquetes del búfer, es decir, 10 + 4 = 14/7 = 2, que es la referencia que tenía el sistema en ventas.

El sistema utiliza la referencia en el Submenú / Registro del producto: Parámetros:

-Punto de reabastecimiento (unidad): establece la cantidad (en unidades)mínimo para stock de productos en picking. Cuando el stock del sistema es igual o menor que el punto de pedido, el producto y su ubicación se muestran en la pantalla Reabastecimiento planificado, es decir, es la cantidad mínima que la operación necesita para un nuevo reabastecimiento planificado,la cantidad es la alerta para que el sistema genere una reubicación del Pulmón para Picking.

-Descripción Punto de reabastecimiento: muestra la descripción delmás grande Factor de conversión del embalaje del producto.

-Límite de suministro: definir el número de unidades / cajasmáximo para la generación de la reposición planificada, que se activa con el botónGenerar reabastecimiento en el menú: Mover / Reubicación / Reabastecimiento planificado, pero depende de Configuración general / Modelos / Tipo de reabastecimiento planificado sies por lastre o embalaje, es decir, cuál es la cantidad máxima para este reabastecimiento. Usualmente utilizado por Ballast, que es la cantidad del palet, facilitando la operación.