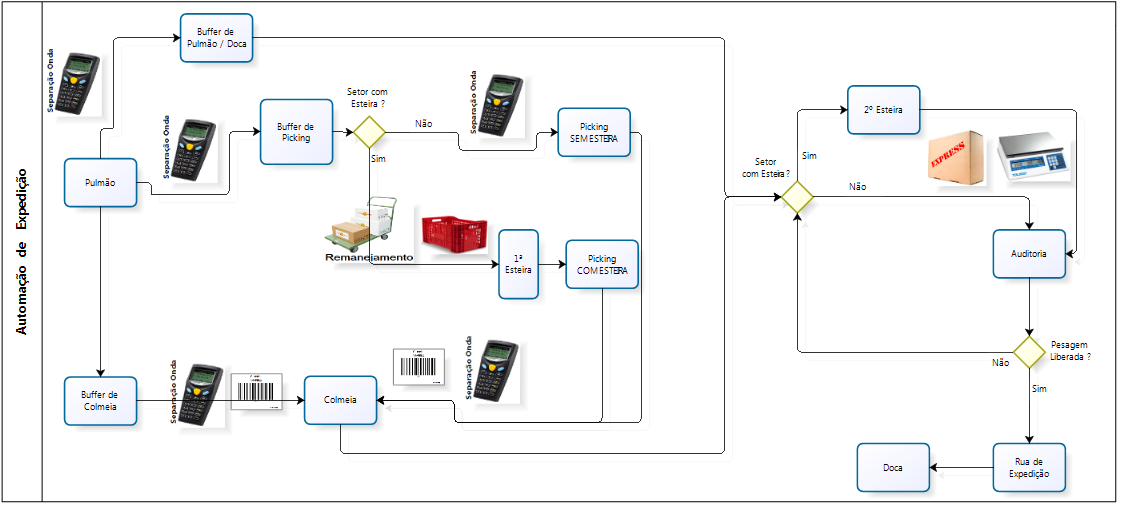

Automatización de salida

A partir de la versión 7.9.0.0, esta función está destinada a adaptar el sistema para que funcione con la integración con las cintas de correr. Estasesteras oCLASIFICAR dirigir el producto desde su recepción hasta su envío.

(Refiérase a # 171025)

El almacén cuenta con transportadores encargados de enviar los productos. LOSprimero es una alfombra capaz de mover volúmenes y pesar. LOSlunes

dirige el volumen al muelle de envío. El proceso de separación de ondas para la corriente tampón se realiza desdeManera diferente. La separación de Picking Buffer a Trackless Picking ha cambiado. Es posible realizar entregas parciales de stock por separado. El vínculo con el depositante y el búfer ha cambiado y ahora el búfer está ordenado por región.

Unnueva separació

n fue creado para mover el stock desde el Hive Buffer a Hive. Se realiza a través del recopilador de datos. El reabastecimiento de picking que funciona con una cinta transportadora ya no utiliza la separación de olas mediante movimientos. En cambio, la separación se realiza mediante movimientos al búfer de selección y luego mediantereubi

cación, y finalmente es moviéndonos nuevamente hacia Beehive. Todas las separaciones de colmenas deben confirmar una nueva etiqueta de identificación de colmenas.

Las integraciones con la cinta transportadora se llevan a cabo en el reabastecimiento de picking, generación de volumen, pesaje y liberación de recolección.

Menú: Registro> Almacén> Almacén> submenú: Almacén

Ingresó el parámetroAgrupar volúmenes en la vía de envío por en la Configuración de Almacén, subpantalla Almacén con las opciones “Conveyor” y “Depositor”; el valor predeterminado del campo debe establecerse en "Conveyor" (regla existente en el sistema al formar la ola), pero este parámetro solo se cambia si el parámetro de configuración del almacénUtiliza Expedition Street está activo.

Nota: se bloquea al cambiar el parámetro “Agrupar volúmenes en la calle de envío por” si hay una oleada en curso.

Menú: Registro> Almacén> Almacén> Botón Configuración> Submenú Colmena

Creado en la pantalla de Configuración de Almacén / Colmenas el parámetro “Permitir el uso de toda la caja en más de una colmena.”Refiriéndose a la regla de enviar la caja al búfer de colmena.

Menú: Registro> Motivo de la ocurrencia

Ingresó los parámetrosDeshacer la liberación de la colección yProcesar la recopilación manualmente paraRegistro de motivo de ocurrencia.

Menú: Registro> Almacén> Región de almacenamiento

El registro de búfer de picking presente en la pantalla del almacén se ha cambiado para que ya no esté definido por el depositante, sino por la región de almacenamiento.

Menú: Registro> Almacén> Almacén> seleccionar registro> botón Buffer> botón Registrar o Cambiar

En el Picking Buffer Register, se agregó un parámetroCinturón, con el texto:Al marcar el búfer como "Conveyor", solo se utiliza para movimientos de olas que tienen el destino de picking que funciona con integración con transportador. En caso de alteración del registro, y se activa el campo “Cinta de correr”, el sistema solicita una confirmación: “Al cambiar el tipo de búfer, se deshabilita el campo“ Cinta de correr ”. ¿Desea continuar?"

Menú: Mover> Salida> Administrador de despacho> botón Formulario

Se modificó la última pantalla de Formación de olas donde se define el muelle / calle de envío, de modo que cuando el parámetroAgrupar volúmenes en la vía de envío por está definido por Warehouse para mostrar los depositantes presentes en las facturas seleccionadas y sus respectivos Muelles> Calles de Envío definidas en el Registro de Entidades. Si Carrier define el parámetro, mantiene el comportamiento actual.

Menú: Mover> Salientes> Gestor de despacho.

La rutina que recupera una ubicación de Picking Buffer en la Formación de la Ola se cambió para no filtrar más al depositante del producto que se mueve.

Menú: Mover> Salida> Administrador de despacho> botón Formulario

Si la formación de olas utiliza movimientos destinados a picking concinturón, sólo se pueden utilizar búferes de picking marcados con el parámetro “Conveyor”. De lo contrario, solo los búferes queno

son "Cinta de correr".

Se ha cambiado la formación de onda con búfer, para cuando el flujo de onda tiene "Selección de búfer" y "Selección".

- Todas las transacciones que tienenEscogiendo destino con tapete, se crean de la siguiente manera:

- Pulmón para recoger tampón: usa movimiento;

- Búfer de picking para picking : utiliza movimiento, solo cuando la recogida del producto no funciona con la integración del transportador;

- Búfer de picking para picking : utiliza reubicación, solo cuando el picking de productos funciona con integración de transportadores;

- Recolección de colmenas: usa movimiento.

- Oreubicación se crea con el campo "Registro manual" como falso. Esto lo haceno se puede cambiar o eliminar. Se crea una relocalización para cada producto y picking diferente. Esto es necesario, ya que estos productos se colocan en el transportador y su integración depende de este comportamiento.

- Si el producto tiene más de una dirección de picking, el sistema prioriza la dirección que tiene integración con el transportador.

Menú: Motion> Wave> Dispatch Manager

- Si el producto tiene más de una dirección de picking, el sistema prioriza la dirección que tiene integración con el transportador.

Al final de la separación de ondas desde el origen del pulmón hasta la recogida de búfer de destino con transportador, el sistema tuvo algunos cambios:

- Integrar con cinta de correr: al final de la separación de oleadas para el Picking Buffer, el sistema activa la integración de todos los productos separados presentes en las reubicaciones.

- Finalizar la ejecución de la reubicación de origen: el movimiento se realiza mediante la opción Destino Relocation, para ello la ejecución del origen se realiza de forma automática.

Menú: Destino de reubicación

Hubo un cambio en la forma de realizar la separación de búfer de picking a picking.

- No enumera la separación con el origen del búfer de picking y el destino del Belt Picking: donde en Data Collector, en Wave Separation, después de ingresar la onda, el sistema muestra las regiones de separación. El cambio que se debe realizar es no enumerar las separaciones del búfer de picking en Belt Picking. Este proceso de separación se lleva a caboa través de la reubicación y ya no por separación de ondas.

- Retirada de información del depositante tras la separación: con la alteración del registro de búfer, donde se elimina el enlace con el depositante, se alteró la separación del búfer. Ahora, la separación no muestra ninguna información del depositante en la pantalla que solicita el producto, ya que el depositante ya no se conoce.

- Permitir la separación parcial de productos: los productos que se encuentran en el búfer de picking se pueden clasificar parcialmente. Para ello, la separación solicita la cantidad tras confirmar el producto. La cantidad ingresada puede ser menor que la cantidad total a recolectar. En este caso, la separación se realiza parcialmente. Luego de informar la cantidad, el sistema solicita más productos, hasta que no queden más productos o hasta que el separador informa que quiere comenzar a guardar los productos que ya han sido separados.

- Al iniciar el almacenamiento de productos, el sistema guía la entrega, seleccionando el primer lugar a entregar. Después de confirmar el lugar de entrega, el sistema elige el primer producto y solicita confirmación. Después de confirmar el producto, se puede confirmar la cantidad mediante el parámetroConfirmar la cantidad de separación presente en la configuración de onda. Si se activa, se confirma la cantidad. En este paso, no se acepta ninguna cantidad que no sea la cantidad separada. Este proceso se repite hastano

hay más productos y lugares de entrega. Recopilador de datos> Separación de ondas

- Al iniciar el almacenamiento de productos, el sistema guía la entrega, seleccionando el primer lugar a entregar. Después de confirmar el lugar de entrega, el sistema elige el primer producto y solicita confirmación. Después de confirmar el producto, se puede confirmar la cantidad mediante el parámetroConfirmar la cantidad de separación presente en la configuración de onda. Si se activa, se confirma la cantidad. En este paso, no se acepta ninguna cantidad que no sea la cantidad separada. Este proceso se repite hastano

Se realizó un cambio al aplicado solo al flujo de oleaje que trabaja con un buffer, donde al final de la separación se confirma la entrega a la colmena. Para ello, al finalizar la separación, el sistema solicita que se informe a la colmena, información que aparece en la nueva etiqueta. Después de confirmar la colmena, el sistema mueve todas las existencias por separado.

Recopilador de datos> Separación de ondas

En el registro de la colmena presente en la pantalla del almacén, se agregó un botón para imprimir la nueva etiqueta de identificación de la colmena.

El diseño de la nueva etiqueta debe contener la descripción de la colmena y un código de barras representado por el ID de la colmena. La etiqueta está impresa en tamaño de formulario (70 mm de alto x 105 mm de ancho), tamaño de etiqueta de envío estándar.

Menú: Almacén> Almacén> Botón Colmena

Se ha cambiado la rutina de formación de olas. Cuando la casilla seleccionada en el stock se utiliza para la separación del búfer de colmena (Explosión de casilla), es decir, cuando la misma casilla se dirige a diferentes colmenas, se publica un mensaje de error informando al usuario que este proceso no se puede ejecutar.

Menú: Mover> Salida> Administrador de despacho> botón Formulario

Se modificó la rutina para generar el volumen de envío en la colmena, para verificar el parámetro (Agrupar volúmenes en la calle de envío por) Transportista o por Depositante. Si el depositante lo configura, la dirección de calle / muelle de envío definida para el depositante de facturas al que pertenece el volumen se considera como la dirección de destino para el movimiento del volumen. Si lo configura el Transportista, debe mantener el comportamiento actual, es decir, la Dirección de Muelle / Calle de Envío definida para el transportista de facturación al que pertenece el volumen se considera como la dirección de destino para el movimiento del volumen.

Menú: Movimiento> Salida> Montajes de volumen de colmena

Se modificó la rutina de Generación de volumen en la colmena para verificar si la dirección de destino tiene el sector configurado para la integración del cinturón. Si es verdadero, el sistema activa la integración de la cinta de correr. Esta integración es responsable de determinar qué brazo de la correa dirige el volumen a su respectiva vía de envío.

La rutina de generación de volumen de caja cerrada en la forma de onda se cambió para verificar si la dirección de destino tiene el sector configurado para la integración del transportador. Si es cierto, el sistema activa la integración con el transportador. Esta integración es responsable de determinar qué brazo de cinturón dirige el volumen a su respectiva calle de expedición.

Para hacer factibles las reubicaciones, la formación de la ola cambió el control de pendiente y se agregó para la separación con el pulmón de origen y destino Buffer Picking con transportador. Al eliminar la factura de la oleada, se elimina el agregado del Buffer, cuando no se realizó la separación.

Cualquier integración con la cinta de correr que se haya realizado se elimina y se registra en el historial. También puede haber integración con la cinta de pesaje. Esto puede ocurrir cuando la onda se ha movido desde el pulmón hasta la zona de amortiguación del muelle. En este caso, estas integraciones también se eliminan y se registran en el historial.

Si hay separación de ondas con origen pulmonar y selección de búfer de destino con tapete, se cambia. Crear reasignaciones y hacer que resten la suma al mover el stock.

- Nuevos tipos de separación:

- Movimiento con origen y destino de Hive Buffer.

- Reubicación con origen Picking Buffer para Belt Picking.

Menú: Mover> Salida> Separación manual.

Enumere las separaciones en los informes Mapa de separación por región y por todas las regiones.

- Origen del búfer de colmena y destino de colmena (movimiento)

- Picking Buffer origen y destino Picking con transportador (Relocation)

Menú: Motion> Wave> Dispatch Manager

- En el caso de que la ola use el flujo:

- Movimiento con buffer picking de origen y destino con transportador

- Reubicación con origen de almacenamiento intermedio de recogida de cinta y destino de recogida de cinta

- Movimiento con origen picking con transportador y destino colmena

- Las reordenaciones creadas en el paso 2 se modifican para que no sea posible iniciar su ejecución desde ningún menú del sistema que no sea la opción de reubicación de destino. Los menús que están bloqueados son:

- Reubicación de origen (recopilador de datos)

- Reubicación (pantalla de reubicación en Enterprise)

- Reubicación planificada (recopilador de datos)

- Este bloqueo solo se aplica a las reubicaciones creadas por la ola con flujo de amortiguación. Otras reubicaciones, incluso si son creadas por otras oleadas de otros flujos, siguen el proceso sin este bloqueo.

Se ha modificado el control pendiente y agregar, es decir, el movimiento que sale del búfer está pendiente en el búfer y agrega en el búfer de picking. Este complemento hace que se cree la reasignación. El cambio a realizar está en la separación del búfer para el búfer de picking del transportador. Y al final del picking, cuando el sistema mueve el stock, también elimina la adición del Belt Picking Buffer.

Recopilador de datos> Separación de ondas.

Menú: Monitoreo> Monitoreo de salida por nota

En la pantalla "Output Tracking by Note", se modificó la funcionalidad "Generate Conference" para buscar el Dock que se utiliza para generar los volúmenes según la nueva regla.

Menú: Mover> Saliente> Empaquetar conferencia

Se modificó la rutina de Generación de Volumen de Envío en Packing, por transportista o depositante. Si usted esconfigurado por depositante la dirección de muelle / calle de envío definida para el depositante de facturas al que pertenece el volumen se considera como la dirección de destino para el movimiento del volumen. Si está configuradopor Carrier mantiene el comportamiento actual, es decir, la Dirección de Muelle / Calle de Envío definida para el transportista de facturación al que pertenece el volumen se considera como la dirección de destino para el movimiento del volumen.

Se cambió a la integración de la correa y tiene una nueva validación en el flujo, dondeno debe permitir la ejecución de un volumen que tenga su cobro con envío despejado y pueda ser marcado para:

- Vuelva a intentar pesar: en este caso, se vuelve a realizar la integración con el transportador, pero el campo de pesaje deja de no liberarse.

- Pesaje liberado por la auditoría: el volumen se vuelve a colocar en el transportador, pero se libera el campo de pesaje, para continuar el flujo.

Menú: Movimiento> Salida> Auditoría de volumen

Menú: Mover> Salida> Administrador de colecciones

Cuando la lectura de volumen es confirmada por la automatización del tapete de descenso en la tabla de integración, el sistema confirma la verificación de este volumen, y no es necesario volver a leerlo en la recolección realizada por el recolector. Mostrando si el volumen fue verificado por el recolector o por el transportador de recolección.

Después de que se genera el volumen y se ha integrado con la cinta de correr, se pesa el volumen. Se modificó la rutina de pesaje volumétrico para actualizar la tabla de integración de la cinta informando si tiene el Pesaje Liberado o no, para que la automatización pueda saber si continúa el proceso enviándolo al brazo delCLASIFICAR correcto o es rechazado para un área de auditoría.

Se modificó la rutina de liberación de recolección activada por el botón "Liberar" presente en el menú del Administrador de recolección de modo que si hay una ubicación de caída definida y su sector respectivo está configurado para la integración del transportador, donde todos los volúmenes son enviados a la mesa de integración por el lector de la cinta de correr y dirigiendo al brazo correspondiente. No deja realizar la liberación de recolección e integración con cinta transportadora, mostrando un mensaje de error, si el lugar de descenso definido para ello donde hay otra recolección liberada y no completada y que es de otro transportista.

Menú: Mover> Salida> Administrador de colecciones

Se modificó la rutina de deshacer la liberación de la colección activada por el botón "Deshacer la liberación" presente en el menú del Administrador de Colección por lo que si se ha realizado la integración con el transportador para los volúmenes y hay integraciones de lectura pendientes, se solicita informar el motivo de ocurrencia “Deshacer liberación de colección”. Si ya hay volúmenes confirmados por la automatización de la cinta, debe mostrar un mensaje de confirmación y solicitar una contraseña de supervisor para continuar con el proceso.

Menú: Mover> Salida> Administrador de colecciones

Se modificó la rutina de procesamiento de recolección de forma manual, la cual se activa mediante el botón "Procesar Recolección" presente en el menú del Administrador de Recolección, en caso de que se haya realizado la integración con el transportador para los volúmenes y existan integraciones pendientes de lectura, solicitar que informe el motivo de la ocurrencia "Colección Completada", "Procesar Colección Manualmente", elimine las integraciones y registre las integraciones como canceladas en el historial. Realice este cambio únicamente cuando la colección sea procesada manualmente por la pantalla, y no cuando se procese el recolector, ya que para realizar el procesamiento por parte del recolector habrá que verificar los volúmenes para que se pueda completar el proceso.