Gestionar pedido de recibo

El administrador de pedidos de recepción organiza, monitorea y optimiza la recepción de mercancías en el almacén, asegurando que los productos entrantes coincidan con los pedidos, minimizando errores y mejorando la eficiencia. Mantiene un almacenamiento de datos detallado, actualiza el inventario, se integra con los sistemas de los socios y proporciona varios informes para analizar cada etapa del proceso de recepción, garantizando la transparencia en las operaciones logísticas.

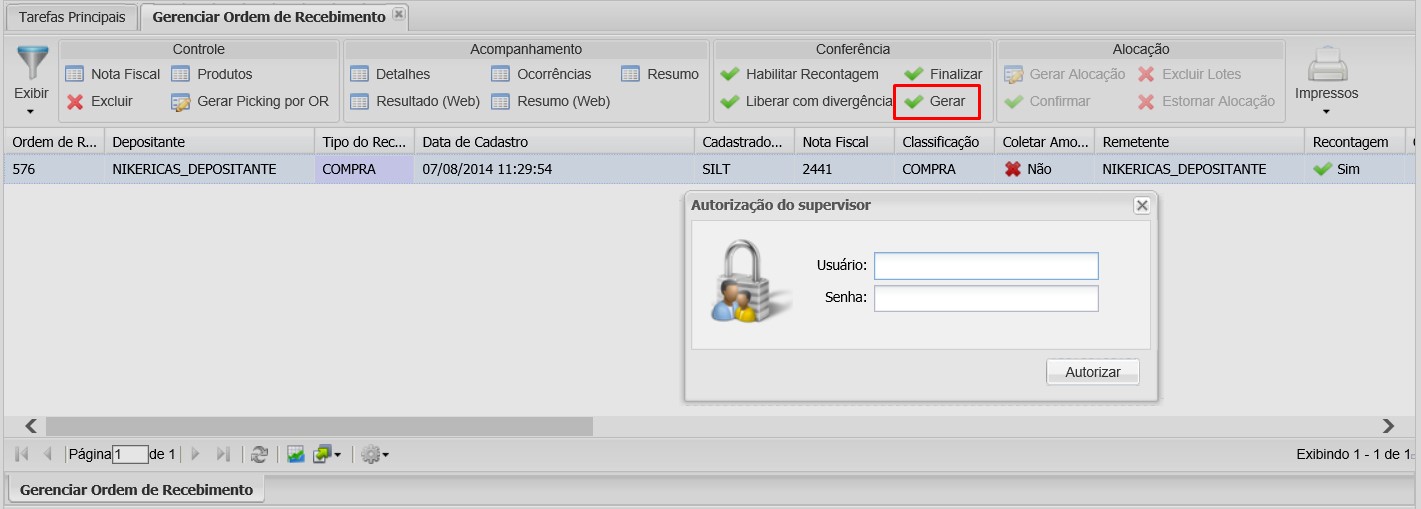

Vaya a Movimiento > Entrante > Administrar orden de recibo

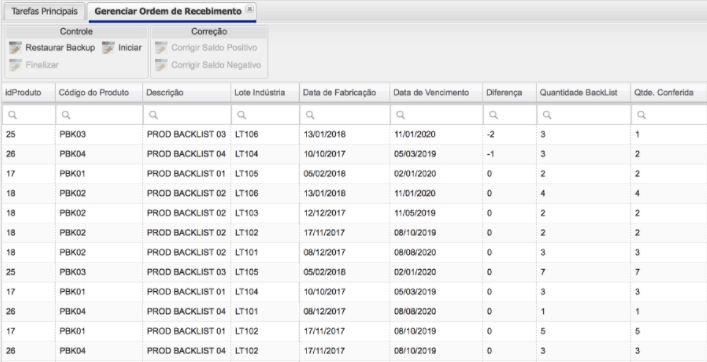

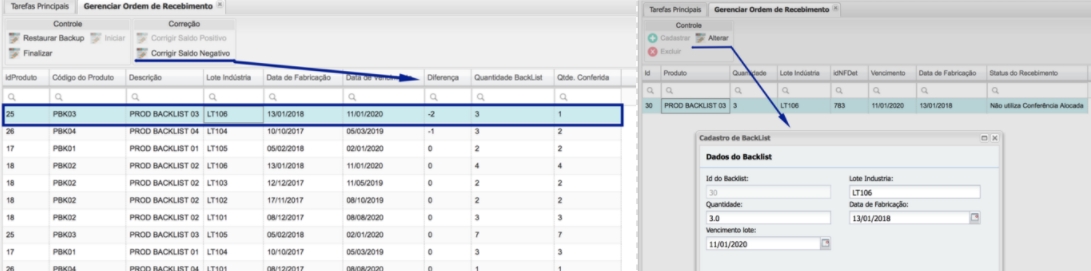

Se agregó lógica de cálculo de BackList en la conferencia de entrada. Para los quirófanos que tienen depositante configurado para Usar BackList, se implementó una validación complementaria en el cálculo de diferencias de conteo, comparación entre la factura y los materiales contados. En esta validación complementaria, los lotes recopilados en la conferencia y los lotes previstos en la BackList se comparan y el recibo solo se libera (Conferencia realizada con éxito) si no hay divergencia en la comparación.

Esta validación se realiza como complemento a la validación de cantidad, por lo que se realiza tanto si la validación de cantidad identifica o no cuenta divergencia.

Para esta comparación se utiliza la misma regla de identificación que el recuento realizado, es decir, solo se consideran los recuentos que no se ignoran y sólo el último recuento de un producto determinado.

La validación del BackList se realiza obedeciendo al parámetro Use BackList en el Registro del Depositante, el cual puede ser:

- Por volumen:

- Realiza una comparación si se marcaron todos los lotes informados en la BackList y también se verifica si algún lote verificado no está presente en la BackList.

- La divergencia de recuento se considera si hay algún lote en la BackList sin contar o si algún lote de contactos no está en la BackList.

- Por cantidad

- Se realiza una comparación entre los lotes comprobados (último recuento válido del producto) y el BackList informado en la factura. La comparación se realiza sumando la cantidad verificada para cada lote industrial y la suma de la cantidad BackList informada en la factura. Considerando contar la divergencia si las cantidades comparadas no son iguales.

- Por volumen y cantidad

- S

- Si hay una divergencia, se registra la ocurrencia:

- BackList no encontrado en la conferencia;

- BackList identificado en la conferencia, pero no presente al recibirlo;

- BackList recibido en una cantidad mayor de lo esperado al recibirlo;

- BackList recibido en una cantidad menor de lo esperado al recibirlo;

Nota: para todos los casos mencionados anteriormente, el OR se considera "No liberado" y, por lo tanto, no permite que continúe el proceso de generación de lotes.

No permite Eliminar, Generar Asignación, Eliminar Lotes, Revertir Asignación si el OR se origina en una Transferencia de Propiedad, lo cual se informa en el Registro de Tipo de Recibo.

Si el OR seleccionado tiene laTipo de recibo configurado como

Conferencia asignada los siguientes botones permanecieron deshabilitados: - Asignación inversa;

- Eliminar lote;

- Generar asignación;

- Confirmar;

- Para generar;

- Generar Picking por OR y

- Cajas para devoluciones.

Durante el proceso de Conferencia Entrante utilizando la configuración Tipo de Recibo: “Conferencia Asignada”, al ejecutar la conferencia, el sistema asigna el producto con estado de lote “Bloqueado”, luego de realizar toda la conferencia y presionar el botón Finalizar / Finalizar Todas Conferencias, el sistema verifica si el OR fue registrado automáticamente por un horario, si el horario era del tipo modal:Autobús y si el DepositanteControlar el peso. No agendamento é necessário realizar a Primeira e Segunda Pesagem, se controlar o peso e for necessário a segunda pesagem mantem os lotes bloqueados e só são desbloqueados depois de realizar a segunda pesagem com sucesso ou liberado a segunda pesagem com divergência na tela de Gerenciador de Pesagem de transporte. No hay control para el modal "Aire", solo imprimir en elBorrador de embarque.

Rutina creada para importar el archivo de notificación de entrega de transferencia (TND), que llena las estructuras INT_AM_TND y INT_AM_TDN_ARTÍCULO, en el paso de generación de Devolución de Recibo, que se realizó luego de la actividad Asignar todos los materiales de la Orden de Recibo.

Funcionalidad que se integra víaTexto (archivo.CORW.conferenciaohrdemRrecibo) o DESCANSAR, las conferencias entrantes de un determinado OR. Luego de la llegada del camión, se informa al quirófano, los productos se agrupan y envían a un transportador RFID, que luego de completar el Control de Entrada, se comparan las cantidades verificadas con la factura, y si hay alguna discrepancia, ignore todas las cantidades y envíe los productos nuevamente a través del transportador RFID, o verifique nuevamente solo los productos que tuvieron discrepancias.

Observación:No Utilizamos la integración de banco a banco, ya que estoNo nos dice que el archivo estaría finalizado, es decir, imposibilita finalizar la verificación de entrada.

Ahora la lista de fondo OR solo mostrará elementos que participan en la crítica, si el parámetroEliminar producto de la revisión de la lista de fondo está desmarcado en el Producto x Depositante. Para más detalles.

Filtrar

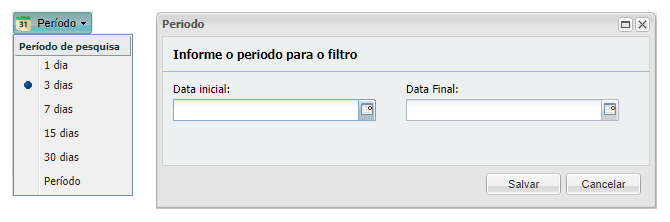

Al hacer clic en este botón podrá seleccionar entre las opciones de 1 día, 3 días, 7 días, 15 días, 30 días y Periodo: informando entre la fecha de inicio y la fecha de finalización.

Control

Muestra las facturas que aparecen en el orden de recepción seleccionado.

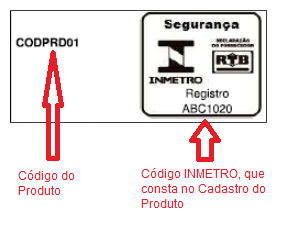

Muestra información específica, Etiqueta INMETRO del producto.

Botón de registro

- IDENTIFICACIÓN: código secuencial generado por el sistema.

- Material de información: elige información que está asociada al producto x depositante.

- Valor: Indique la información específica de los productos que fueron recibidos.

- Nota fiscal: seleccione una factura.

Ver e imprimir la etiquetaINMETRO, si el campoCódigo INMETRO que aparece en el Registro del Producto se completa mediante integración. El sistema solicita la cantidad de etiquetas a imprimir.

Dimensiones de la etiqueta alto 24 mm X ancho 57 mm.

Tenemos la posibilidad de seleccionar unimpresora para generar etiquetas.

Caso no muestra la lista de impresoras, instale en su computadora el Conector WMS.

Funcionalidad implementada para generar picking's desde el quirófano seleccionado.

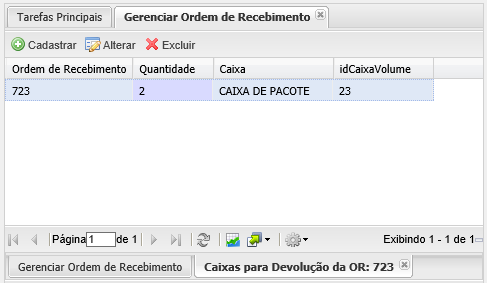

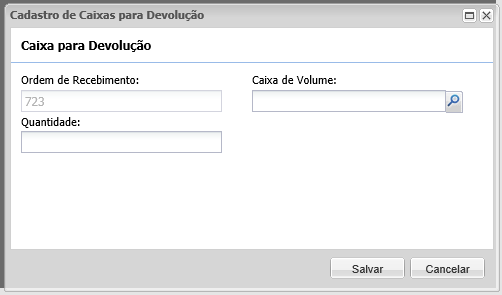

Este botón se habilita si la clasificación es Devolución (Completa o Parcial), si uno de los productos marcados en el Recolector de Datos es del tipo Dañado o Truncado y no se genera Mapa de Lotes y Asignación. Al hacer clic en el botón “Tipo de caja para devolución”, se enumeran los tipos de cajas agregadas para el OR seleccionado. En esta pantalla es posible registrar la Cantidad y Tipo de Caja. Poder registrar libremente una o más cajas para su uso en el quirófano, incluso si el número de cajas excede el número de productos recibidos. Es posible Cambiar y Eliminar casillas, si la Orden de Recibo está pendiente de Generar Lote y Mapa, y el Tipo de Recibo de Devolución tiene activado el parámetro “Elegir Tipo de Casilla para Devolución de Producto”.

En el Administrador de pedidos recibidos, el botón Generar asignación está deshabilitado cuando tiene los criterios que se ajustan a la opción Devolver con el cuadro de volumen y no tiene volumen agregado.

botónRegistrar |alterar

- Orden de recibo: muestra el OR seleccionado.

- La cantidad: informa el número de casillas.

- Caja de volumen: permite elegir un Cuadro de Volumen, que fue previamente registrado en la pantalla Registro \ Cuadro de Volumen.

botónBorrar

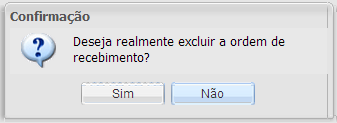

Le permite eliminar un registro de orden de recepción siempre que no esté finalizado.

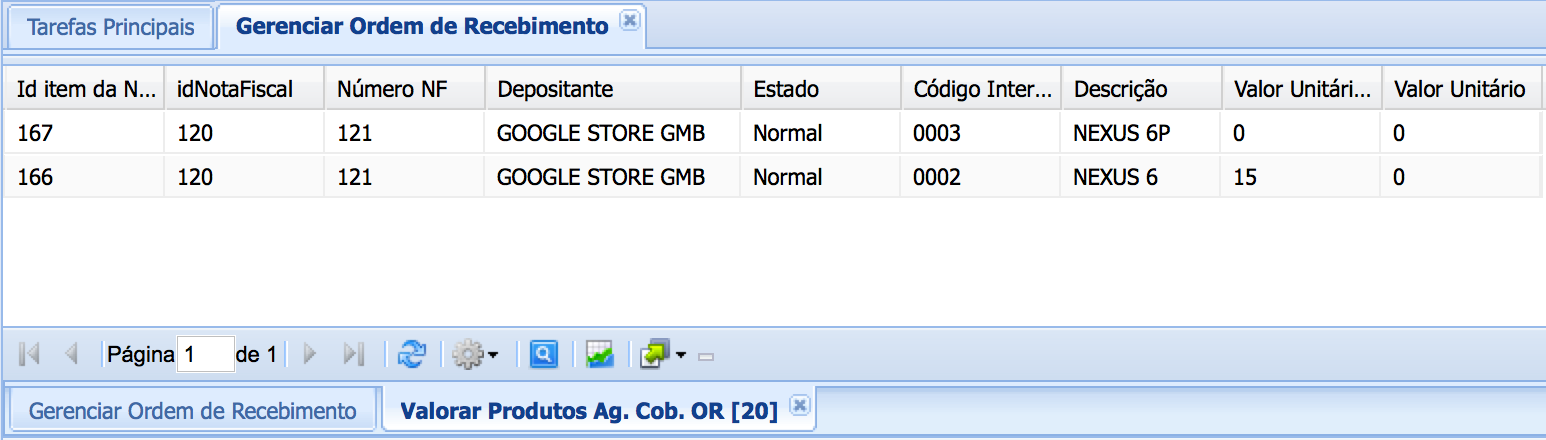

Se permite valorar en exceso los productos facturados en el supuesto en que la Nota de Entrada sea unaGBM. También se han agregado validaciones paraevitar que los lotes y el mapa de asignación se generaron si un quirófano tenía una calificaciónAGCOB-GMB que tiene productos pendientes de valoración, como al recibir una factura del tipoGMB, es responsabilidad del Almacén generar y emitir la factura electrónica para el Envío de Almacenamiento. Porque, cuando un pedido de recepción tiene más de un recuento de productos, el sistema deja los valores a cero en determinados casos, por lo que se creó esta funcionalidad.

La funcionalidad se puso a disposición.Administrador de etiquetas, que activa, desactiva y crea etiquetas a partir de etiquetas existentes en el WMS.

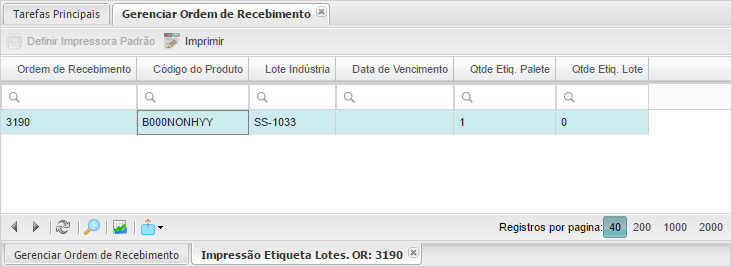

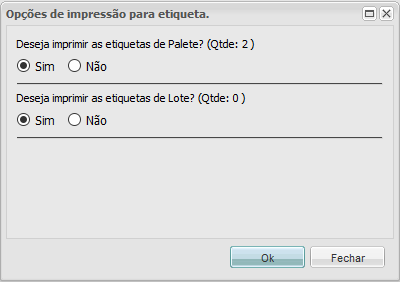

Se ha insertado este botón que le permite ver los productos de laOrden de recibo,Lote de la industria,Fecha de vencimiento ,Número de etiquetas de palet y Cantidad de etiquetas de lote, y que después de hacer clic en el botónImprimir muestra la ventana con la suma de losEtiquetas para paletas y Etiquetas de lote , con la posibilidad de elegir qué agrupación imprimir, el sistema imprime la menor cantidad de etiquetas, según la opción seleccionada.

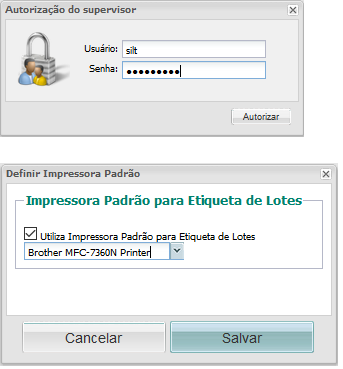

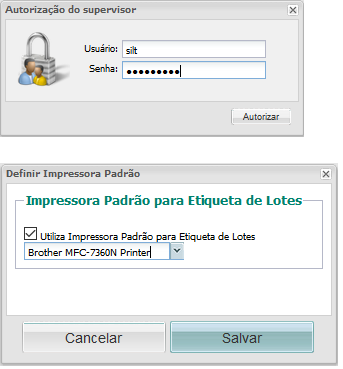

El parámetro está validado.Requerir contraseña de supervisor para confirmar la asignación y si está marcado en Configuración de almacén, pestaña Asignación. Las impresiones de etiquetas de lote registran el lote comoimpreso y siempre que se solicita la impresión de una etiqueta que ya ha sido impresa, el sistema solicitausuario ycontraseña del supervisor, y tiene la generación de Security Log referido a reimpresión, registrando el usuario de impresión y el usuario supervisor.

- Nota: si se imprimen 10 etiquetas a la vez y 4 de ellas ya se han impreso antes, el sistema solo solicita el nombre de usuario y la contraseñaun girar. Si el usuario solicita la impresión de las mismas etiquetas nuevamente, el sistema solicita una contraseña solo una vez, es decir, con cada impresión y no con cada lote impreso.

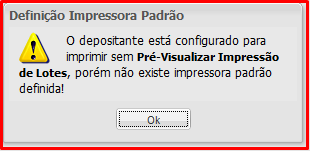

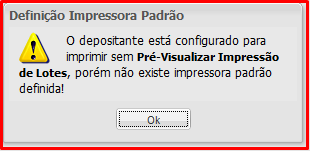

Si se seleccionan dos registros, cuyo parámetroVista previa de impresión por lotes, ser programado para undepositor y para el otro está desmarcado, el sistema

- no permite después de la selección de registros imprimir la etiqueta, mostrandomensaje de advertencia. No se ha definido ninguna impresora para el Depositante queno tiene vista previa.

El parámetro está validado.Requerir contraseña de supervisor para confirmar la asignación y si está marcado en Configuración de almacén, pestaña Asignación. Las impresiones de etiquetas de lote registran el lote comoimpreso y siempre que se solicita la impresión de una etiqueta que ya ha sido impresa, el sistema solicitausuario ycontraseña del supervisor, y tiene la generación de Security Log referido a reimpresión, registrando el usuario de impresión y el usuario supervisor.

- Observación: si se imprimen 10 etiquetas a la vez y 4 de ellas ya se han impreso previamente, el sistema solo solicita el nombre de usuario y la contraseñaun girar. Si el usuario solicita la impresión de las mismas etiquetas nuevamente, el sistema solicita una contraseña solo una vez, es decir, con cada impresión y no con cada lote impreso.

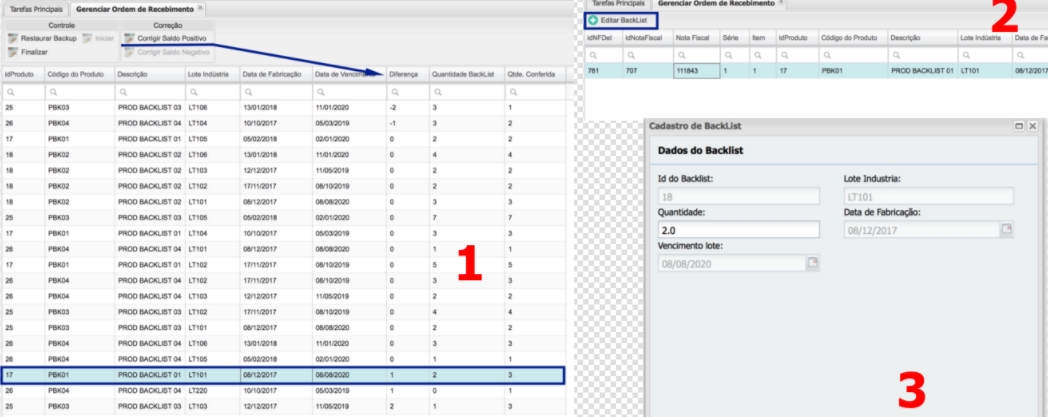

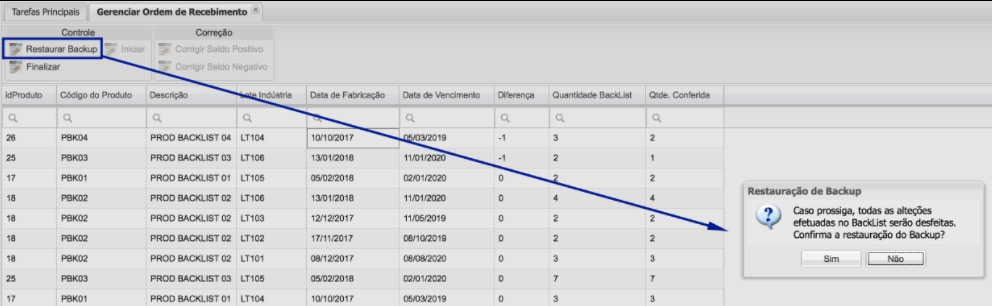

A partir de la versión 8.11.6.0, se permite recibir una BackList con una cantidad divergente encontrada, con el pedido dediferencias negativas para laspositivo. El cálculo de la diferencia es el resultado de la resta entre el backlist registrado / importado y la verificación realizada.

Regla: diferencia positiva

- Cuando hay una diferencia positiva de unLote existente, el sistema permite cambiar la cantidad de backList del lote. Enumera los artículos de la factura que tienen el producto y el lote de industria correspondientes para seleccionar y editar.

- Si hay una diferencia positiva de unLote inexistente, el sistema permite registrar una nueva backList. Enumera los artículos NFDET que tienen el Producto y aún tienen saldo disponible.

Regla: diferencia negativa

- El sistema permite la edición del Lote Existente, con el listado de los artículos en la Factura de la Industria y Lote de Producto para permitir la selección de cuál se edita.

Traba: el sistema no permite la liberación con divergencia cuando hay una diferencia negativa.

Botón:Corregirt negativo correcto

botónSaldo positivo correcto

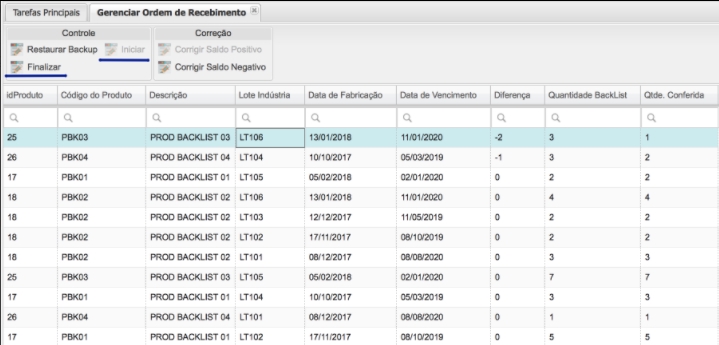

botónRestaurar copia de seguridad

Muestra todos los detalles de la mercancía verificada durante el recuento de Orden de recibo (OR) seleccionado. La columna "lote" mostrará el número de lote de almacenamiento generado por Storage Management | WMS Senior durante el proceso de recepción. Si hay más de un lote, los números estarán separados por comas.

Ignora el recuento seleccionado, lo que permite realizar una nueva conferencia.

Al ignorar todos los recuentos OR, esrecuento obligatorio toda la Orden de Recepción.

El botón “Contar asignación” estácapazsi el tipo de recibo está configurado en “Generar lote por conferencia”y el el recuento seleccionado se ignora, luego de esto es posible imprimir el reporte con los lotes que se generaron y asignaron y cuyo conteo fue ignorado, siendo necesario ubicar los lotes y retirarlos del almacén.

Esta pantalla mostrará todos los lotes internos generados durante la verificación de entrada.

Para que este botón esté habilitado es necesario tener activados en el Tipo de Recibo los parámetros “Generar Lote por Conferencia” y “Generar Asignación por Conferencia”.

¿Esta característica será compatible con versiones superiores a la 8.12.7? de Gestión de Almacenamiento | WMS Senior.

(Refiriéndose a WMSCT3-2992)

El sistema le permite seleccionar un registro para que sea ignorado en el conteo interno de lotes.

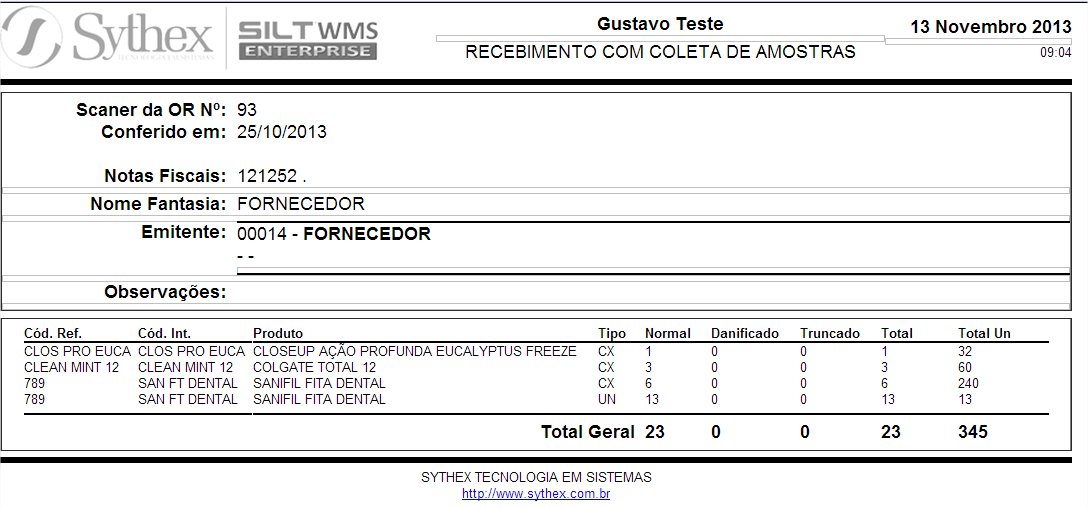

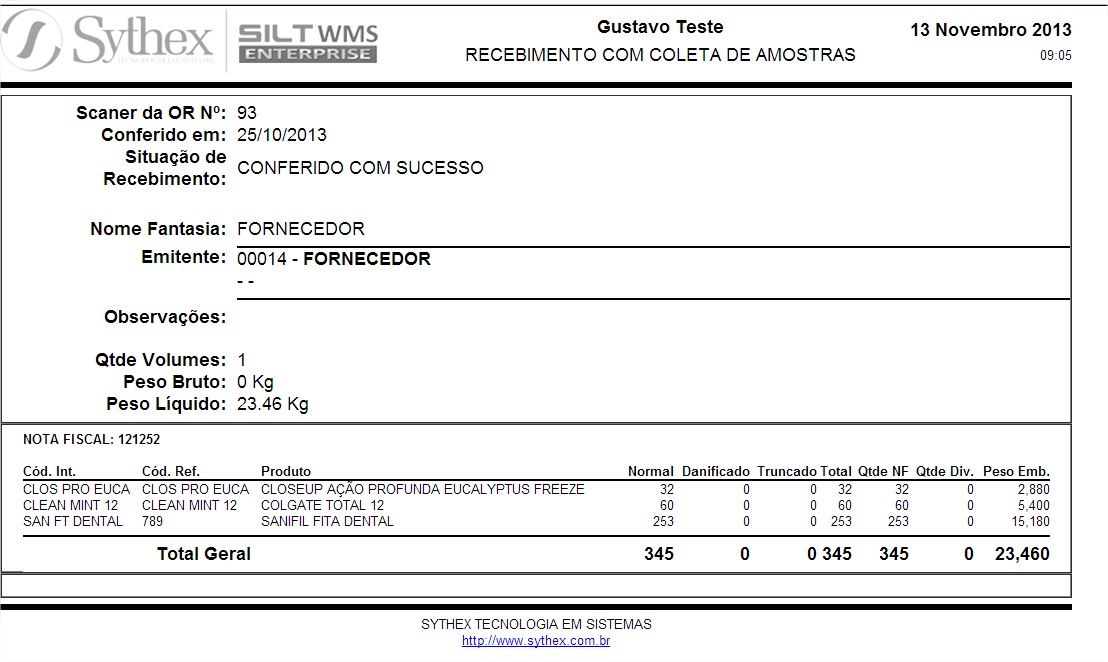

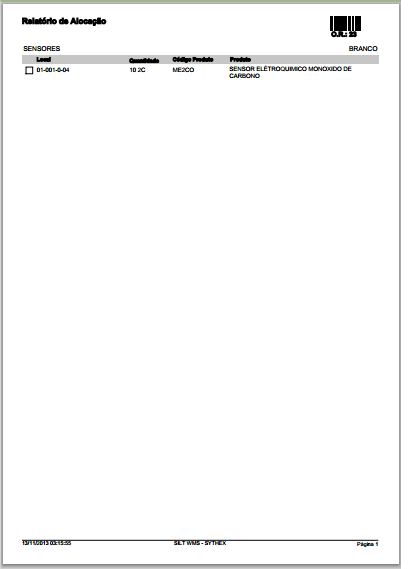

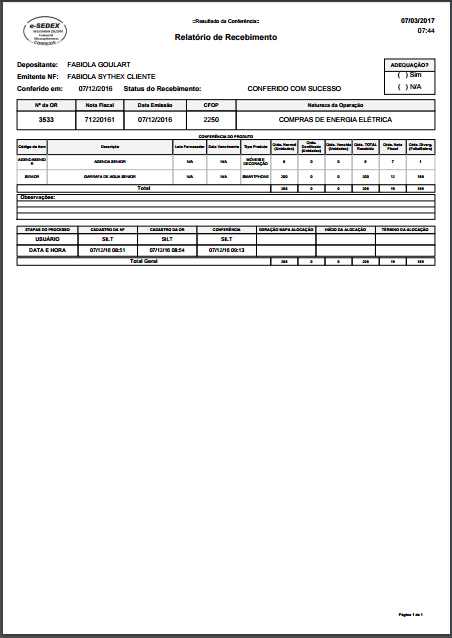

Muestra el informe Resultado de Conferencias Realizadas en la Orden de Recibo, pero si en el registro del Depositante O en la pestaña Recibo > el parámetroPlantilla de informe de resultados web, se establece enEstándar, se seguirá imprimiendo la siguiente plantilla de informe:

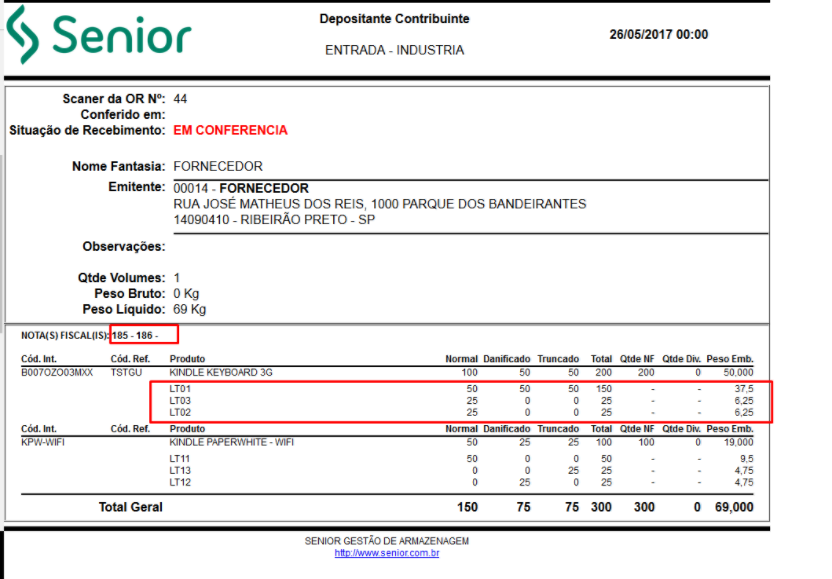

En el registro de Depositante OR en la pestaña Recibo > el parámetroPlantilla de informe de resultados web, se establece enCon industria de lotes, se imprimirá el siguiente modelo de informe, mostrando la columna Lote de Industria de los productos que fueron verificados:

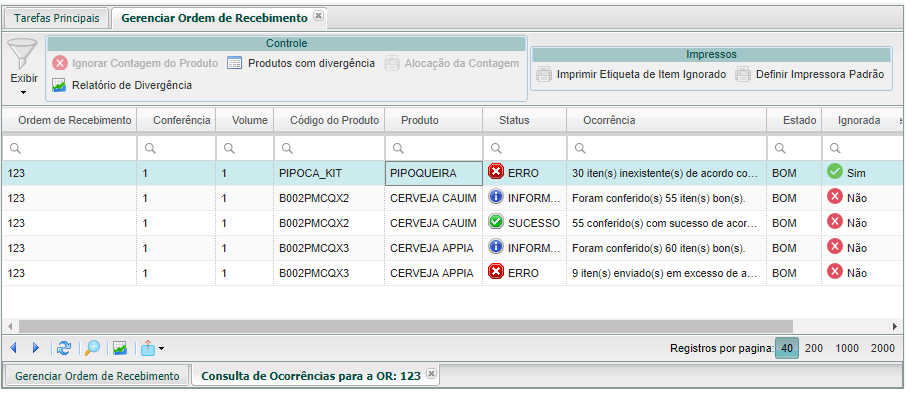

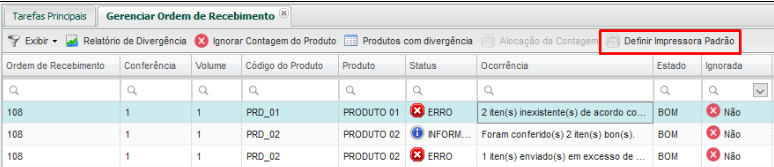

En esta pantalla se muestra el botónMonitor y muestra los filtros de las columnas de Estado y Ocurrencia que muestran los registros: Error, Información, Alerta, Éxito, Solo Conferencias y Todas las Conferencias, y con los siguientes botones Informe de divergencia e Ignorar recuento de productos.

Característica especial: esta pantalla muestra la ocurrencia por producto yno por barra, para esto, el sistema siempre convierte la cantidad a un factor unitario y utiliza la primera barra del producto. Puede haber un escenario en el que un usuario verificó usando una barra y luego verificó el mismo producto usando otra barra. Si se mostrara la barra marcada, la pantalla mostraría más de una línea, cambiando el propósito de la pantalla, que es la ocurrencia por producto.

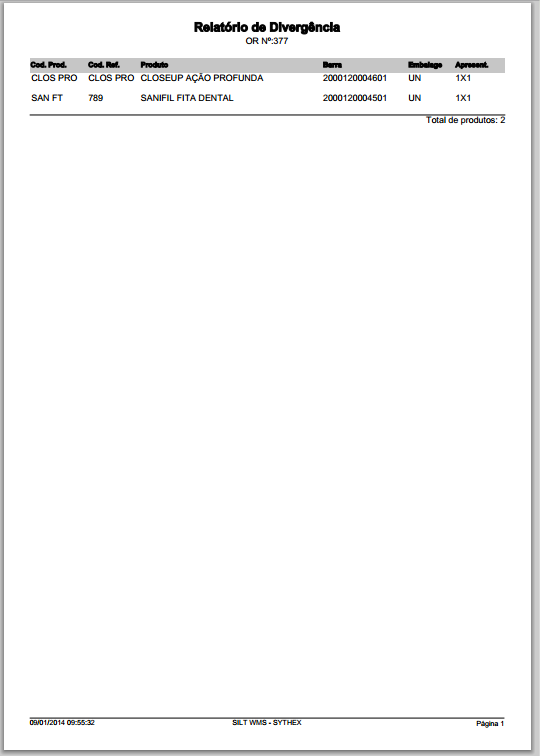

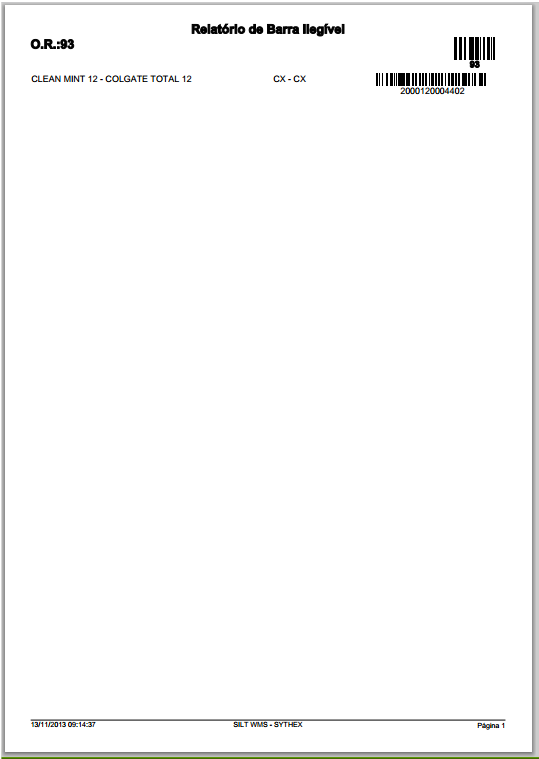

Si persiste la divergencia de conteos, muestra un informe similar al que se informa a continuación.

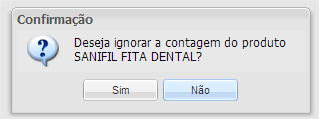

Muestra una ventana donde el sistema pregunta si el recuento de productos se ignora o no.

Permanece habilitado cuando está en el tipo de recibo O: el parámetroGenerar lote por conferencia está configurado y hay lotes generados para el recuento seleccionado, realizandoreversión de asignación de lotes.

El botón“Asignación de recuento” él escapazsi el tipo de recibo está configurado en “Generar lote por conferencia”y el el recuento seleccionado se ignora, donde imprime un informe con los lotes que se generaron y asignaron y cuyo conteo fue ignorado, siendo necesario localizar los lotes y retirarlos del almacén.

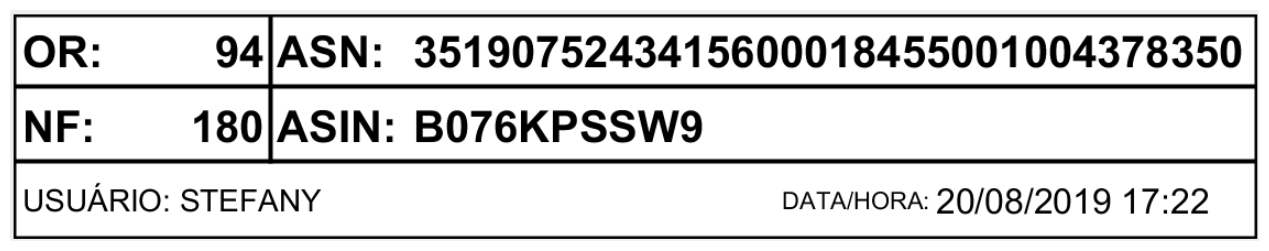

Desde las versiones 8.11.23.4 y 8.11.24.0, agregamos con esta impresión el registro en el Registro de Usuario (Consulta> Registro de Seguridad) de la impresión de etiqueta del elemento ignorado queno aparece en el InboundASN, con el registro del usuario que lo imprimió, fecha y hora de impresión y nombre de la computadora donde se realizó la impresión.

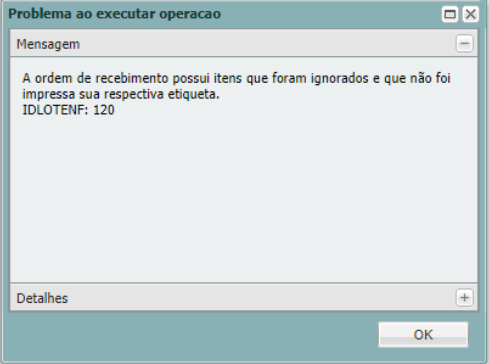

Añadimoscuadra Mapa de asignación y generación de lotes, si hay algún producto que fue ignorado yno tenía la etiqueta impresa, con el siguiente mensaje:La orden de recibo tiene elementos que se ignoraron y su etiqueta respectiva no se imprimió.

A partir de las versiones 8.11.23.4 y 8.11.24.0, agregamos este botón para configurar la impresora predeterminada, cuya etiqueta contiene los elementos ignorados queno enumerados en el InboundASN.

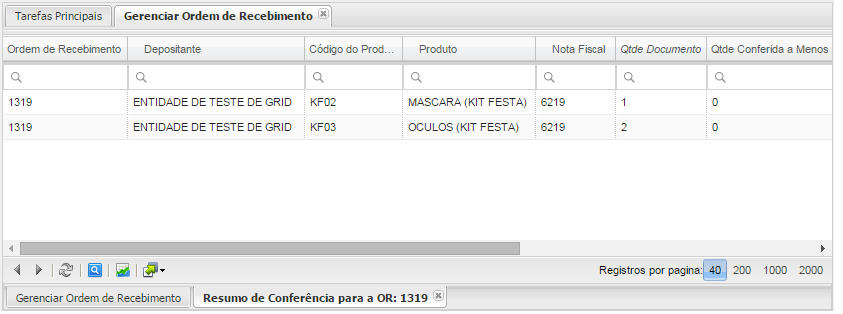

Muestra el informe Resumen de pedidos recibidos.

Actualmente, la ruta para mostrar el informe se encuentra en la tabla de configuración / campo WMS WEB_PATH (Configuración general).

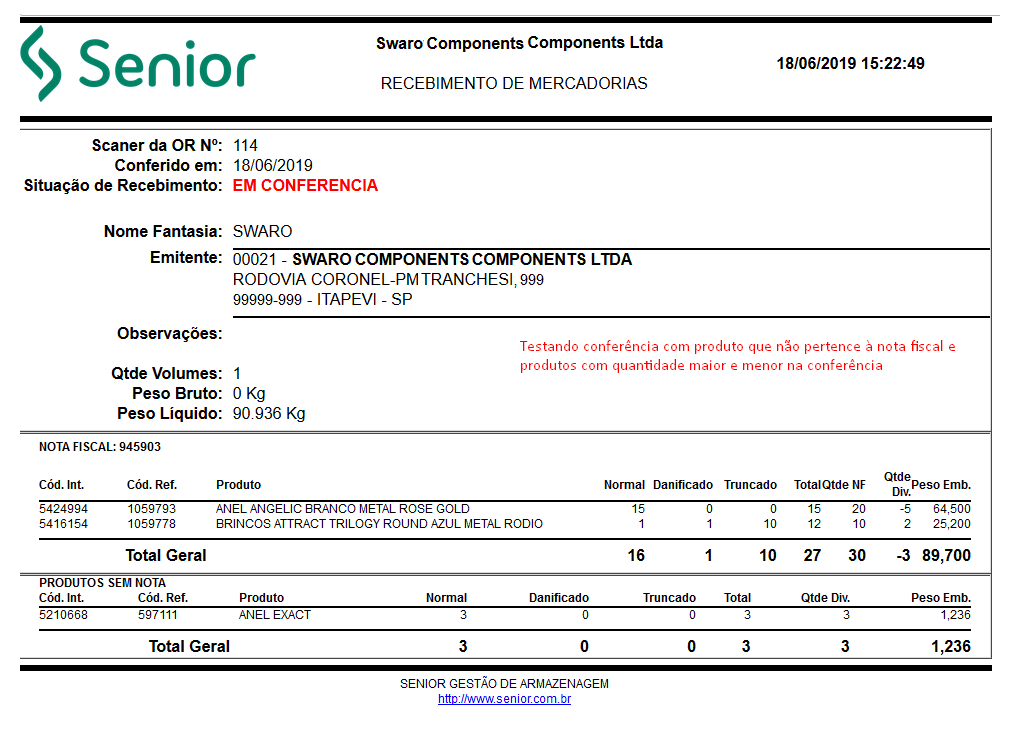

Si este es el caso en el registro de Depositante OR en la pestaña Recibo > el parámetroPlantilla de informe de resumen web, se establece enEstándar: continúa imprimiendo el siguiente informe:

Si este es el caso en el registro de Depositante OR en la pestaña Recibo > el parámetroPlantilla de informe de resumen web, se establece enCon industria de lotes: se imprime el siguiente modelo de informe, mostrando debajo de los datos del producto los lotes industriales que fueron verificados:

Nota: el informe a continuación está destinado a mostrar a los clientes de nuestros clientes, los productos que se han verificado y se esperan o no en la factura. En cuanto al estado del producto y la cantidad verificada, se muestran por separado y los criterios para mostrar que no está "sin marcar" y si simplemente no tiene ninguna cantidad del producto dado que se verificó.

- Ejemplo: si se esperan 10 unidades de producto X con condición normal y llegaron 11 unidades del mismo producto con condición de averiado, se muestra en la parte con factura y la cantidad Dañado = 11.

A continuación se muestra una imagen que muestra la verificación de productos pertenecientes y no pertenecientes a una nota, con diferentes estados, y mayor / menor cantidad esperada.

Si el Depositante está parametrizado:Utiliza la impresión automática de etiquetas SKU, el botón está habilitado:Notas detalladas/SKU , muestra todos los ítems de notas pertenecientes a la Orden de Recibo en cuestión y tiene la posibilidad de filtrar y seleccionar los ítems para imprimir las etiquetas.

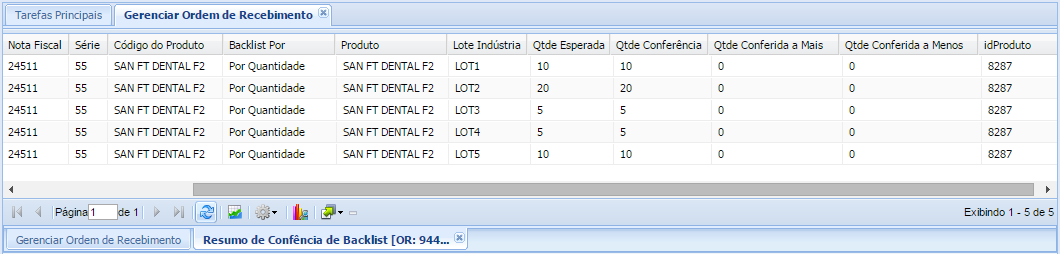

Resumen comparativo entre lo verificado al recibirlo y lo registrado en el BackList de Facturas presente en el quirófano. El botón Resumen de BackList está activo si el Depositante usa BackList.

Ajustamos la visualización de esta pantalla si el parámetro Eliminar el producto de la revisión de la lista de antecedentes está marcado en Producto x Depositante, a partir de las versiones 8.11.8.21 y 8.11.19.0. Para más detalles.

- cuando ocurre un Segundo Pesaje OR en el Administrador de Pesaje de Transporte

- si se liberan quirófanos con volumen de cluster después de la conferencia (Conferido = Sí)

Enviar para un segundo pesaje, desde el momento en que el paso de programación se cambió a "Vehículo en el muelle", la programación está esperando que el estado OR cambie a "Comprobado" o "Liberado con divergencia". Si el horario tiene el modal "Rodoviário", el sistema envía el horario al segundo paso de pesaje. No hay control para el modal "Aire", solo imprimir en elBorrador de embarque.

El campo Recuento OR se llena con No, después de autorizar el Recuento OR, el campo se cambia a Sí, lo que permite al verificador realizar una verificación más, es decir, cada vez que se libera un recuento, una oportunidad más para que el verificador complete para conferencias de los productos que se enumeraron y que son divergentes.

Si se habilita el parámetro "Agrupación de volúmenes", en la pestaña Configuración del depositante / Información adicional se abre una nueva ventana, donde se muestran los recuentos separados por volumen, y al hacer clic en el registro se habilita el botón "Habilitar recuento por volumen"

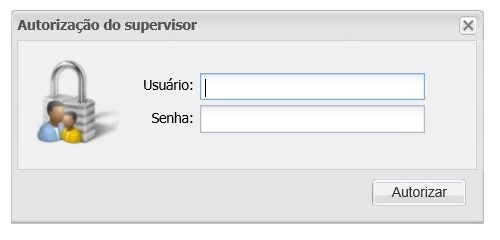

Al hacer clic en el botón “Habilitar Recuento por Volumen”, el sistema solicita que la actividad sea autorizada mediante una contraseña de supervisor.

A partir de la versión 8.1.0.0, se modificó la rutina de la versión O con divergencia, si elTipo de recibo porConferencia asignada para liberar los lotes controlados / asignados que fueron bloqueados, continuando con la generación de documentos en espera de cobertura y regresar a las listas de retroceso que se contabilizaron en exceso y en defecto respectivamente.

Cuando un OR tenía el conteo liberado con la menor divergencia, el sistema genera una nota de retorno y un Retorno simbólico generándolo con un nuevo número, sin embargo, si el OR se invirtió, el sistema excluyó las notas generadas, eliminando así la generación de numeración de la nota. en el momento de la generación de la nota de devolución OR. La generación de numeración se realiza en el momento de la transmisión.

Bloqueo desarrollado en el momento de la liberación de la divergencia OR, si haysuperávit es la mismatener facturas de órdenes de transferencia.

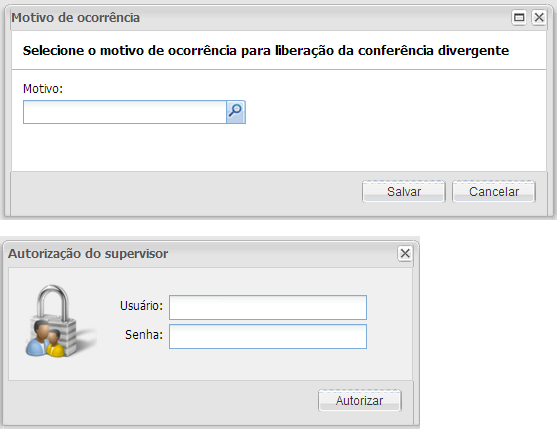

Su finalidad es dar a conocer el orden de recepción, con una verificación diferente a la prevista en el documento fiscal. Solo se permite activar esta función cuando finaliza la conferencia. Al liberar con divergencia, todos los lotesobstruido sonliberado.

A partir de la versión 8.11.6.0, el sistema permite la liberación del BackList con divergencia, con ajustes:

- Se bloquea cuando la divergencia es negativa.

- Muestra alerta de divergencia positiva con saldo para distribución.

- Muestra alertas para las reglas de generación de documentos:Si desea continuar, los elementos de la Factura no vinculados al fondo y generan la Declaración Simbólica, mientras que los elementos marcados en exceso y no vinculados al fondo están pendientes de cobertura.

- En la Conferencia de Entrada, ajustamos el control de distribución de cantidades, considerando el lote de la industria y no al azar.

- Generación de documentos: cuando hay un saldo en la facturasin enlace en la lista de fondos Se genera retorno y cuando existen diferencias importantes, se genera AGCOB.

- Si es el casono el lanzamiento de divergencia tiene éxito, debe volver a validar el contenido del botónArreglar BackList para corregir el Balance Positivo y Negativo.

Finaliza el recuento de pedidos recibidos.

Crea vía sistema la Verificación de productos por paquete unitario que se relacionan con la Orden de Recibo, siempre que no exista verificación de Información Específica en la entrada, ya que si existe recolección de Información Específica, la verificación de los productos se realiza por el recopilador de datos.

Para OR que tienen factura de depositante que utiliza BackList, el sistema bloquea el botón Generar-Conferencia, donde muestra el texto “Generación de conferencia no permitida, ya que el depositante usa BackList”.

BotónPara generar bloqueado cuando el producto recopila lote de industria, fecha de vencimiento o fabricación, el sistema no permitirá que se genere la verificación, ya que es necesario recopilar esta información,

excepto para casos donde hay integración de conferencia y se ha recopilado toda la información, o cuando el depositante trabaja con Backlist (donde esta información ya está validada) (Refiriéndose a la versión WMS-10457)

Si se activa el parámetro “Lote único en dirección” presente en el botón Producto x Registro de Depositante / Información Asociada > pestaña Reglas de Asignación, al momento de planificar y almacenar, todos los lotes generados con estado de mercancía “Buena” con “Lote de Industria y Caducidad” no pueden ser diferentes en la misma dirección. Los lotes “dañados” o “vencidos” no se mantienen en la misma ubicación que los lotes “buenos” y pueden tener más de un “lote industrial y de vencimiento” en la misma dirección.

La generación de revisión de OR también se cambió para validar:

- Fecha de Fabricación y Caducidad según fondo registrado, donde es:

- Generar críticas en el lanzamiento del OR donde se valida la Fecha de Fabricación y / o Caducidad recogida según la Fecha de Fabricación y / o Caducidad del registro Backlist.

- La Fecha de Fabricación y / o la Fecha de Vencimiento solo se valida si el Producto x Depositante está configurado para recolectarlos; de lo contrario, solo valide las cantidades de cada Lote de la Industria.

- Si todas las facturas, presentes en la Orden de Recibo, no tienen ningún producto que cobre “Lote de Industria”, el sistema permite que el conteo se genere automáticamente. De lo contrario, si hay al menos un producto que recolecta “Industry Lot”, el sistema continúa bloqueando la generación del conteo, para los depositantes que usan “Backlist”.

Al recibir un OR que funciona con Backlist, puede haber casos en los que uno o más productos recopilen una de las siguientes informaciones:

- Fecha de Vencimiento

- Fecha de fabricación

- Fecha de vencimiento y fabricación

- No

Hubo ajustes en la validación del backlist al Generar Lote y Mapa de Asignación, comparando los datos recolectados con el registro del backlist, tomando en cuenta los valores calculados para la Fecha de Fabricación o Fecha de Vencimiento, incluso si no están presentes en el lista de fondo.

Al final del Mapa de Generación y Asignación de Lotes, se agregó la lógica para crear la Nota de Envío en base a la nota del proveedor, siendo similar a la generación de Envío paraGMB. Utilizando elCFOP del tipo “RG” que compone el albarán. El tipo deCFOP se define entre la dirección de la entidad del Depositante y la dirección de la entidad de Depósito, cuyo registro de dirección "Dirección Fiscal" está activado, esinterno, es decir, si se encuentran en el mismo estado. de lo contrario esInterestatal. CasoNo ser encontrado elCFOP el proceso no continúa y no se genera el albarán de entrega, mostrando un mensaje de advertencia.

Adaptamos la Generación de Devoluciones de Almacenamiento en la Declaración de Recibo, es decir, en el flujo de Recepción de Producto, cuando se utiliza el régimen de Almacén General, y se recibe un producto menos de lo que debe tributar, el sistema genera un Documento Tributario de Devolución, donde se lleva a cabo la validaciónCFOP, el sistema analiza el campo Estado del domicilio Fiscal de la entidad Almacén y Depositante, si se encuentran en elmismo estado, Oh CFOPinterno es usado. De lo contrario, elCFOPinterestatal.

Para la recepción del transportador, los productos se asignan a un área transitoria. La industria está vinculada al tipo de recibo con la configuración para omitir la regla de almacenamiento. En la práctica, solo hay una dirección vinculada a este sector, tiene dimensiones irreales y puede almacenar cualquier cantidad de producto. En otras palabras, la rutina es capaz deusar la dirección de búfer bloqueada y la configuración de Producto x Depositor se ignoran:

- Asignación completa de palets,

- Asignación de palets sobrantes,

- Asignación de palets incompleta,

- Asignación de palets unitarios.

Desde las versiones 8.11.17.0 y 8.11.8.20, adaptamos este botón para Generar conferencia de entrada automática con BackList con productos que tienen Lote industrial, Fecha de fabricación y Fecha de vencimiento. Las conferencias solo se generan con éxito cuando existe en el Backlist toda la información necesaria para la conferencia del producto tal y como se configuró. Ejemplo: si el producto recopila el lote de la industria, el lote de la industria debe existir en la lista posterior del producto. Esta regla también es válida para la Fecha de Vencimiento, Fecha de Fabricación con la verificación de la configuración de meses para que el sistema calcule el vencimiento con base en los meses de fabricación y vencimiento o para que el sistema calcule la fabricación con base en el vencimiento retroactivamente.

A partir de las versiones 8.11.26.0 y 8.11.15.12, si se produce el flujo Flow-Rack con Shelf-life, durante el proceso de reabastecimiento, el WMS toma más productos de los necesarios para la ola, y esto ocurre con sobras en ubicaciones de picking específicas para servir Shelf -Vidas. Los productos asignados en el área especial de picking están disponibles, y priorizados para su despacho, con el fin de despejar rápidamente el stock en esta área, dejándola con capacidad para recibir más productos lo antes posible. Configuración de envío por Flow-Rack con Picking y vida útil

Valida las ubicaciones disponibles en el almacén para asignar los productos contenidos en la orden de recepción.

Si se selecciona el parámetroPermite mezclar Producto/Lote de Industria/Caducidad en la misma dirección, solo para Pulmón Bloqueado en el registro del sector, si las direcciones de este sector son del tipo 'pulmón bloqueado', junto con la marca del parámetro Le permite mezclar Producto/Lote de Industria/Vencimiento en la misma dirección, según la configuración del Sector en el producto x depositante, el sistema permitirá mezclar el lote de industria y madurez para elasignación y elreubicación.

Si se excluyen Lotes del OR, y el OR es para Devolución Parcial o Devolución Total, y el Tipo de Recibo tiene activado el parámetro de “Elegir Tipo de Caja para Devolución de Producto”, los registros del grid del botón Cajas para Devolución, no son eliminado.

Se modificó la Rutina de Creación de Lotes para que se creen bloqueados si el cronograma de transporte utiliza pesaje de vehículos, el modo es Carretera y no se permite pesaje.

Si compartir o no ubicaciones de existencias con más de un depositante al generar lotes y mapas de asignación. Antes de la modificación, el sistema buscaba direcciones para dirigir todos los productos recibidos, es decir, donde existía un lugar compatible con el almacenamiento del material verificado a su recepción, que pudiera ser compartido con otro depositante, es decir, pudiendo así dirigir el productos recibidos de depositantes diferentes para la misma ubicación.

- Importante: Incluso si los dos parámetros en el Registro de Depositantes “Permitir asignar productos de diferentes Depositantes en la misma Ubicación” y en el Registro Sectorial “Permitir asignar productos de diferentes depositantes en la misma Ubicación” están activos. El sistema verifica si la ubicación está configurada para ser utilizada por otros depositantes. Si es así, todos los depositantes deben tener activado el parámetro “Permitir asignar productos de diferentes depositantes en la misma ubicación”.

- Si el sector no permite asignar productos de múltiples depositantes a la misma dirección, el sistema no dirige ningún Mapa de Asignación de Direcciones con acciones de otro depositante, es decir, el primer depositante en utilizar la dirección es su propietario mientras haya stock.

Se insertó validación para cuando el OR tenga una nota de Cobertura de Impuesto de Envío de Almacenamiento conFecha de emisión en el Libro de Impuestos período de registro de inventario cerrado, no permita Generar O Asignar

Ageneración de asignación puede ser usado paracualquier momento para lotes que se generaron en la Conferencia de Ingreso y que no tenían sus mapas creados. De esta forma, es posible corregir entradas o ubicaciones de liberación, generando mapas para estos lotes.

Desde las versiones 8.11.12.0, 7.9.0.5 hemos insertado el parámetroConsidera el inventario pendiente como peso y cubos disponibles En la configuración de Almacén, que se comprueba al ubicar una dirección para la asignación del producto, el sistema considera la cubage y el peso de un stock con expediciones pendientes, como disponible, es decir, puede asignar a una dirección con expediciones pendientes. Cuando este parámetro está desmarcado, el stock pendiente se considera en la ocupación de la ubicación, durante la generación del Mapa de Asignación.

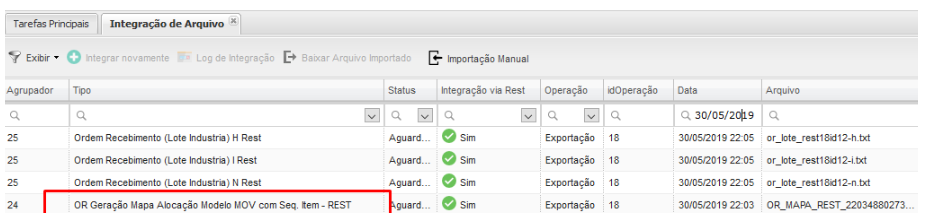

Después de presionar este botónGenerar asignación, El parámetroExportar O después de la generación del mapa de asignación de la pestaña Exportación de Registro de Depositantes, se valida para la generación oNo de exportación de datos, en formato texto o REST, en caso afirmativo presenta un registroO Modelo MOV de asignación de mapas de generación con elemento de secuencia REST en la cuadrícula de la pantallaIntegración de archivos , que se muestra a continuación, a partir de las versiones 8.11.20.3 y 8.11.21.0:

Si el sistema no genera mapas de asignación, aquí hay algunas consideraciones para verificar:

- En el Registro Sectorial:

- ¿Existen localidades libres asociadas al sector?

- ¿El depositante de facturas está vinculado al sector?

- ¿Todos los productos OR están relacionados con el sector?

- El sectorNo podrá vincularse al Tipo de Recibo con la Clasificación: Reenvío.

- ¿El tamaño (alto, ancho y largo), peso, altura de maniobra del lugar de almacenamiento, ubicado en el Registro de Almacenes/Lugares de Almacenamiento, se adapta al embalaje de los productos que se asignan?

- El parámetro “Permitir envío de producto” está activado, de lo contrario el sistemaNo permite el envío del producto.

- ¿El Tipo de Sector (Bueno, Caducado, Dañado o Truncado) es el mismo que el de la Factura?

- ¿Están activos los locales (asociados al sector), ubicados en el Registro de Almacenes/Lugares de Almacenamiento?

- El parámetro “Permite más de un Producto en el Buffer” se activa si es necesario asignar diferentes productos en el buffer, dependiendo de la logística del almacén.

- Si hay registro en el Picking Manager para producto x dirección o si en el registro de Producto x depositante se activa el Dynamic Picking.

- Mensaje:No se encontró el piso de la cuadra / calle / edificio / pulmón con capacidad (cubicaje y / o peso) para asignar el lote.

- Insertado enConfiguración > Configuración de alerta de ocupación, debe verificar la configuración. Desde la versión 8.11.13.0.

- Validar elReglas de asignación en Producto x Depositante para saber qué Tipo de Palet se genera, por ejemplo, si el almacén solo tiene direcciones de buffer, las opciones para cada Asignación:Asignación de palés completos, Asignación de palets incompleta , Asignación del palet sobrante Es Asignación de paletas unitarias no se puede configurar para recolección.

- Marque las opciones (No validar, Validar en conferencia o Validar en asignación) del parámetro “Validar preinscripción” ubicado en la pestaña Configuración general > Parámetros.

- Dependiendo de la opción seleccionada, verifique el parámetro de prerregistro del registro del producto y / o el registro del empaque del producto.

- Verifique las ubicaciones que no tengan configuraciones de onda vinculadas a las ubicaciones.

- Por ejemplo: el sistema encuentra solo una dirección de recolección y una dirección de buffer, pero la dirección de buffer es para un producto dañado. Por tanto, el sistema informa al usuario que no tiene una dirección de búfer para asignación. - Si está vinculado a Transferencia en el Tipo de Recibo, para el registro del Sector, y si el Mapa es por volumen, el sistemaNo Considera lugares de recolección, solo pulmones vinculados al Sector.

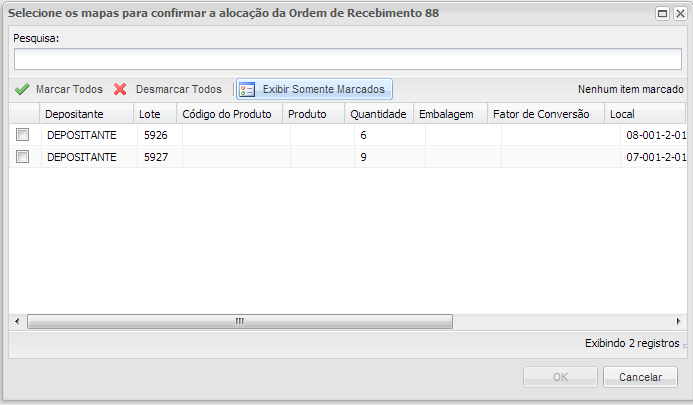

Se requiere una contraseña para continuar con la Confirmación manual de la asignación de lotes de pedidos recibidos.

Ventana creada para ver los lotes generados y confirmar o no la asignación a través del sistema.

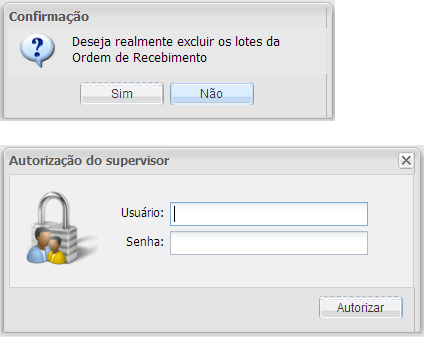

Con el filtro configurado en "Esperando asignación", es posible hacer clic en el botón Eliminar lotes, donde los lotes se eliminan del sistema, puede cambiar el peso o la cubicación del paquete o la ubicación de almacenamiento, para ejecutar el botón para Genere la asignación nuevamente.

Al eliminar Lotes y el OR es Devolución Parcial o Devolución Total, Tipo de Recibo tiene activado el parámetro para “Elegir Tipo de Caja para Devolución de Producto”, no se eliminan los registros del grid del botón Cajas para Devolución.

Se modificó la rutina de exclusión OR, si elTipo de recibo ser para

Conferencia asignada, comprobando si se produjo algún movimiento para los lotes verificados/asignados, es decir, si la cantidad de entrada de los lotes asignados era diferente de la cantidad en el stock existente. - Si es lo mismo, excluye las reubicaciones si existen, elimina el Input Kardex, quitando los Lotes del Stock, Eliminando los lotes generados y Eliminando los Mapas de Asignaciones.

- En el caso de que se libere un OR con divergencia y se haya generado y transmitido la Factura Devolución de Almacenamiento, el sistema verifica el período de cancelación configurado para que un documento sea cancelado y solo si esdentro del período de cancelación. En este caso, el operador debe ir manualmente a la pantalla de factura electrónica y transmitir la cancelación de esta factura. Solo después de la autorización de la cancelación NF se permite excluir el quirófano.

El sistema permiteEliminar lote generado al permitir el conteo omitido cuando el tipo de recibo está configurado enGenerar lote por conferencia.

Es posible desasignar los productos y generar nuevos lotes para crear una nueva asignación.

Cuando el quirófano tiene el tipo de recibo configurado en“Generar lote por conferencia”. Genera un Registro de Seguridad referente a la operación de reversión y lista los lotes asignados a las direcciones, generando su exclusión para ignorar los conteos realizados, permitiendo volver a verificar los productos o si se desea volver a generar los mapas de asignación para guardar en otras direcciones.

A partir de las versiones 8.11.17.48, 8.11.18.28, 8.11.20.26 y 8.11.24.0. agregamos bloqueo a la Reversión cuando el Depositante realizaIntegrar con Senior ERP.

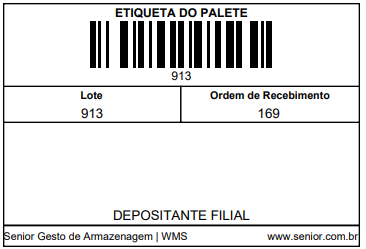

La primera vez que genera las preetiquetas, se calcula el número de palets requeridos, de acuerdo con las notas OR y las reglas de paletización, y se genera una etiqueta para cada palet calculado.

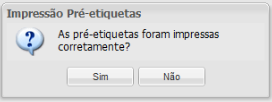

Después de imprimir, muestra un mensaje que pregunta si la impresión se realizó correctamente.

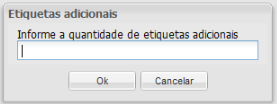

La próxima vez que haga clic en Generar, si se han agregado más notas en el quirófano, se realiza la impresión de etiquetas referidas únicamente a estas nuevas notas; de lo contrario, se generan etiquetas adicionales y aparece un cuadro de mensaje solicitando la cantidad deseada.

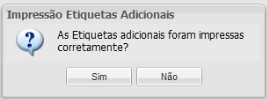

A continuación, muestra la confirmación de que la impresión se ha realizado correctamente.

Antes de ejecutar la reimpresión, defina unImpresora estándar.

Seleccione los elementos que desea reimprimir y haga clic en imprimir.

Si se seleccionan dos registros, cuyo parámetroVista previa de impresión por lotes, está marcado por undepositor y para el otro no está marcado, el sistemaNo permite, después de seleccionar los registros, imprimir la etiqueta, visualizandomensaje de advertencia.

Mensaje de advertencia:

Muestra en el reporte los productos que tienen en el menú de Registro de Empaques / Información Adicional / deshabilitado el parámetro “Código de Barras Legible”.

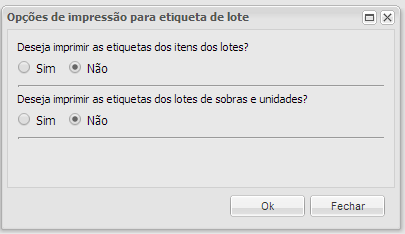

Imprime las etiquetas de lote generadas.

El botón de imprimir habilitado para OR con Tipo de Recibo: “Generar Lotes y Asignación por Conferencia”, cuando se genera el primer lote.

Anteriormente, el sistema preguntaba al usuario si deseaba o noNo imprimir etiquetas de artículos, hoy les presentamos una pantalla con laResumen de cantidades de etiquetas generadas, de modo que sea posible decidir si imprimir todas o parte de ellas.

Por ejemplo: Se generaron 13,437 etiquetas de lote para la Orden de Recibo, siendo necesario elegir al menos una, o un conjunto de opciones para imprimir las etiquetas deseadas.

- Etiquetas de paleta (427) - - - - - - - - - - - - - - - - [] / Etiquetas de lote (13010) - - - - - - - - []

- Etiquetas de paletas completas / Incompleto (10000) - - [] / Etiquetas / Unidades sobrantes (3437) []

- Etiquetas de estado normal (13430) - - - - - - - - - [] / Etiquetas dañadas / truncadas (7) - []

Nota: Las dimensiones y la elección de la etiqueta se encuentran en el menú Configuración / Configuración general / Modelos / Plantilla de etiqueta de lote.

Imprime las direcciones, productos, cantidades, paquetes que se asignan.

Botón Imprimir habilitado para O con Tipo de Recibo: “Generar Lotes y Asignación por Conferencia”, cuando exista un Mapa Generado.

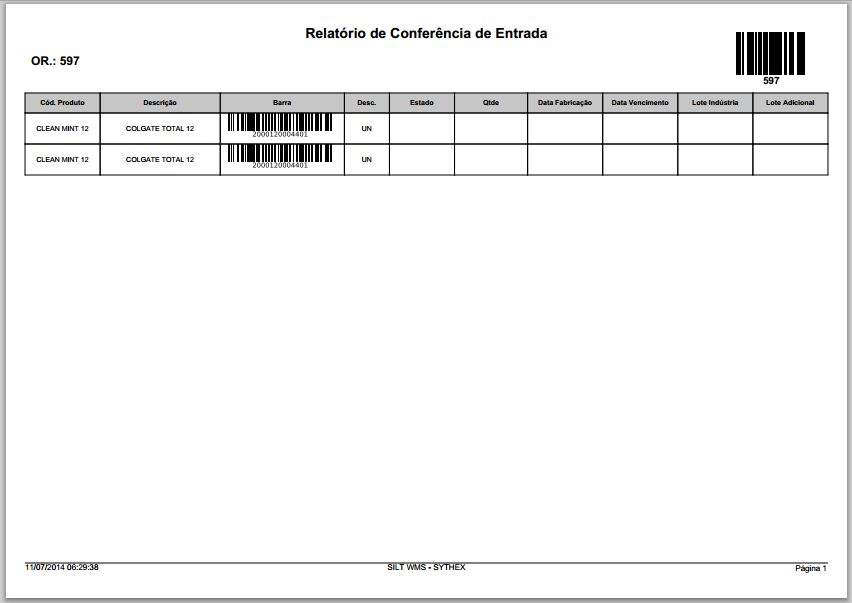

Este informe fue creado para ayudar en la Conferencia de Entrada, contiene los campos de código de producto, descripción del producto, código de barras escrito y en barras, descripción reducida del paquete y los campos para completar: cantidad, fecha de vencimiento, lote de la industria. Los datos presentados en el informe de verificación de entrada provienen del paquete que está configurado como "Paquete de almacenamiento" para el depositante de la orden de recibo.

Imprime el resumen de la conferencia entrante.

-No

permite multiselección. -No permitir la selección cuando no esté disponible NF vinculado (s).

- Permite imprimir en cualquier momento, siempre que tengaNF vinculado (s).

Muestra el informe de recibo en PDF y solo contiene datos después de generar el Mapa de Asignación de la Orden de Recibo respectiva seleccionada.

(ReferenciaMNTWMS-32159)

Desde la versión 8.11.12.0, se abre una ventana similar a la pantalla de Registro >Preetiqueta genérica y solo solicita contraseña de supervisor a través del parámetroSolicita la contraseña de supervisor al reimprimir la preetiqueta activado en Configuración General.

Etiqueta con dimensiones de 70 mm de alto X 95 mm de ancho.

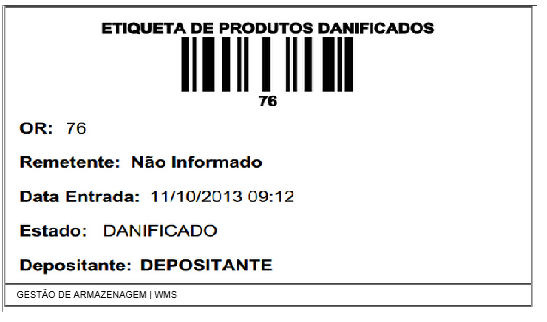

Si existe algún producto clasificado como Dañado, Vencido o Truncado para el Pedido de Recibo seleccionado, es posible imprimir la etiqueta del pallet, identificando el material dañado.

Etiqueta con dimensiones de 70 mm de alto X 105 mm de ancho.

Si la clasificación Receipt Order es del tipo CrossDocking, es posible imprimir la etiqueta que se informa a continuación.