Movimientos internos

El proceso de movimiento interno en un almacén es responsable de la ejecución y gestión de los movimientos de mercancías que se producen durante los distintos flujos operativos de Gestión de Almacén | WMS sénior

- Programación de transporte

- Ajustes de movimiento

- Reubicación y repostaje

- Control de daños

- Devolución de productos retirados

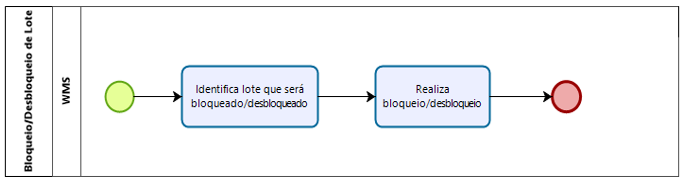

- Bloqueo y desbloqueo por lotes

- Invocación activa

Qué puedes hacer:

La programación se encarga de reservar la capacidad real de transporte, es decir, determina el número de muelles, el tiempo medio de descarga y la capacidad de almacenamiento. La capacidad disponible reduce la capacidad instalada debido a la cantidad de personal de transporte, turnos de operación por día de la semana y posiciones de inventario ocupadas.

- En otras palabras, el tiempo de descarga estándar es función de la diversidad de SKU. A mayor diversidad y menor cantidad de cada SKU, mayor será el tiempo de descarga.

- Con cada orden de compra, es necesario reservar la capacidad disponible en la fecha programada de transporte, señalizando alertas en casos de sobrecargas que impliquen horas extras. En general, la programación debe realizarse generando la orden de compra a partir de la consulta de la disponibilidad de transporte obtenida al procesar pedidos anteriores y la capacidad real.

- Los métodos de entrega de la mercancía al almacén son paletizados o carga suelta. En formato paletizado, el proceso de transporte es menos laborioso debido a la facilidad de movimiento y conteo. Cuando se trata de carga suelta, es necesario agrupar previamente todas las unidades de cada SKU para su conteo y preparación para el almacenamiento, esto implica mayor tiempo de trabajo y mayor esfuerzo en el conteo, con armado de los pallets según el estándar de paletización.

- Para priorizar el transporte es necesario tener conocimiento de las mercancías contenidas en los vehículos que esperan ingresar a los muelles y de los pedidos salientes en el backlog, acelerando el cumplimiento de los pedidos, especialmente los procesos de crossdocking, que pueden aumentar el tiempo de permanencia de los vehículos. en el patio por desobedecer el orden de llegada de vehículos. No es raro que las empresas de transporte cobren tarifas adicionales por la espera.

- Es necesario conocer el tiempo de permanencia de los vehículos en descarga, desde su llegada hasta su salida. Este período deberá subdividirse: Confirmación del arribo del vehículo, Autorización de Ingreso del Vehículo al patio y Dirigencia del Vehículo al Muelle para iniciar la descarga.

Acceder a la gestión del almacenamiento | WMS Senior> Movimiento>Gerente de Horarios de Transporte

Pantalla encargada de crear, cambiar, cancelar y controlar la dirección de los transportistas para descargar y cargar mercancías.

Para registrar un calendarioRecibo acceder a Gestión de Almacenamiento | WMS Senior> Movimiento>Gerente de Horarios de Transporte

- Cuando se abra la pantalla, haga clic en el botónRecibo de registro, luego complete los campos:

- Depositor

- Título

- Hora de inicio y finalización

- Eminente

- Compañía de envios

- Placa del vehículo

- tipo de vehiculo

- Número de facturas que se reciben

- Cantidad y descripción de volúmenes.

- Muelle de recepción: en este caso, solo se muestran los muelles que permiten la programación

- Comentarios

- Para finalizar, haga clicAhorrar

Observación

La programación solo se permite en horarios definidos del turno de trabajo si el parámetroHaga una cita Está activado. En este momento la agenda está con la situación.Horario realizado. Y el registro de usuario contiene la fecha/hora de la actividad.

El sistema no permite establecer una fecha/hora inferior a la actual.

Para registrar un calendarioExpedición acceder a Gestión de Almacenamiento | WMS Senior> Movimiento>Gerente de Horarios de Transporte

- Cuando se abra la pantalla, haga clic en el botónRegistrar expedición, luego complete los campos:

- Depositor

- Título

- Hora de inicio y finalización

- Eminente

- Compañía de envios

- Placa del vehículo

- tipo de vehiculo

- Número de facturas que se reciben

- Cantidad y descripción de volúmenes.

- Muelle de recepción: en este caso, solo se muestran los muelles que permiten la programación

- Comentarios

- Para finalizar, haga clicAhorrar

Observación

La programación sólo se permite en momentos definidos del turno de trabajo si el parámetroHaga una cita Está activado. En este momento la agenda está con la situación.Horario realizado. Y el registro de usuario contiene la fecha/hora de la actividad.

El sistema no permite establecer una fecha/hora inferior a la actual.

- El siguiente paso esConfirmación de llegada del vehículo., esta opción se selecciona a la llegada del vehículo programado, registrando el usuario y fecha/hora de la actividad. Seleccione la línea de la agenda y haga clic en el botónConfirmar llegada del vehículo, el sistema muestra un mensaje confirmando la acción.

- Luego dirija el vehículo al patio para hacerlo, use el botónVehículos directos al patio

- Después de eso, dirija el vehículo al muelle, use el botónVehículo directo al muelle

- para agendaRecibo, tras dirigir el vehículo hacia el muelle, unOrden de recibo indicando el muelle para que el

- conductor desembarque, con el agregado de información delModo de transporte (Carretera, Ferroviaria o Aérea). Para el programa de envío, unRecolectar, con la inclusión del campoMuell e

- Una vez finalizada la conferencia de quirófano, la agenda se finaliza automáticamente, registrando la fecha/hora de realización de la actividad por parte del usuario. En este momento la agenda está con la situación.Programación completada.

- Al final de la recogida, el sistema comprueba si se ha liberado el segundo pesaje. Si el cronograma no tiene liberado el segundo pesaje, no es posible procesar la recolección, por lo tanto, el operador no puede completar el cronograma a través del recolector o incluso manualmente (Pantalla Administrador de Recolección) impidiendo la impresión delBorrador de embarqueEn base a esto, sólo es posible completar el cobro e imprimir la Minuta de Embarque si el cronograma tiene liberado el segundo pesaje.

Permite la ejecución de ajustes de saldo de stock, que pueden ser ajustes de entrada o salida. Sólo es posible realizar ajustes de stock para los depositantes derégimen filial.

Ajuste de entrada

En el registro de ajuste de entrada, son posibles los siguientes cambios de elementos:

- Información sobre la ubicación

- Información del Producto

- Nueva información de lote, como

Para registrar un ajuste de Entrada, acceda a Gestión de Almacenamiento | WMS Senior> Movimiento > Ajuste >Ajuste de movimiento

- Haga clic en el botónRegistrar, en la pantalla que se abre, informe alDepositor;

- En el campoTipo seleccione la opciónProhibido;

- En el campoRazón informar el motivo del ajuste;

- EnObservación informar una particularidad del ajuste;

- Cuando termine, haga clic enAhorrar, luego seleccione la línea de ajuste y use el botónElementos insertar los productos que serán ajustados en stock;

- Luego haga clic en el botónpara agregar, en la pantalla que se abre, informa

- estado - es el estado físico del producto (normal, dañado o caducado).

- Local - donde se realizará el ajuste de entrada.

- Producto - informar el producto.

- Cantidad - cantidad introducida en stock. Para productos controlados por vencimiento, ingrese la información en el campoVencimiento del lote.

- Para productos controlados por lotes, ingrese la información en el campoDescripción del Lote;

- Después de ingresar todos los datos, haga clic enAhorrar;

- Si deseas agregar más productos, puedes repetir el proceso haciendo clic en el botónpara agregar, después de insertar todos los elementos que serán ajustados, cierre la subpantalla donde se insertaron los elementos;

- En el menú principal deAjuste de movimiento, seleccione la línea de ajuste y haga clicEjecutar, el sistema muestra un mensaje confirmando la acción, haga clic enSí para concluir.

Ajuste de salida

En el registro de ajuste de salida, son posibles los siguientes cambios:

- Local

- Lote

- Cantidad

- Información específica

Para registrar un ajuste de Entrada, acceda a Gestión de Almacenamiento | WMS Senior> Movimiento > Ajuste >Ajuste de movimiento

- Haga clic en el botónRegistrar, en la pantalla que se abre, informe alDepositor;

- En el campoTipo seleccione la opciónSalida;

- En el campoRazón informar el motivo del ajuste;

- EnObservación informar una particularidad del ajuste;

- Cuando termine, haga clic enAhorrar, luego seleccione la línea de ajuste y use el botónElementos insertar los productos que serán ajustados en stock;

- Luego haga clic en el botónpara agregar, en la pantalla que se abre, informe allocaldónde se realizará el ajuste; y elcantidad que será retirado del stock. Para finalizar, haga clicAhorrar;

- Si deseas agregar más productos, puedes repetir el proceso haciendo clic en el botónpara agregar, después de insertar todos los elementos que serán ajustados, cierre la subpantalla donde se insertaron los elementos;

- En el menú principal deAjuste de movimiento, seleccione la línea de ajuste y haga clicEjecutar, el sistema muestra un mensaje confirmando la acción, haga clic enSí para concluir.

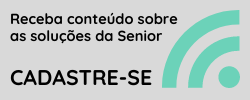

Reubicación planificada

Responsable de realizar la reubicación (traslado entre ubicaciones) de productos vía recolector de datos desde una ubicación de origen a una ubicación de destino.

- Se realizará de forma resumida a través del recolector de datos que consiste en transferir el saldo de productos de una dirección a otra dirección de asignación.

- La reubicación a través del recolector de datos será realizada por operadores de stock quienes confirmarán la dirección de origen, seleccionarán los productos mediante el código de barras, confirmarán la cantidad que será reubicada y confirmarán la dirección de destino.

- Cuando el lugar de origen de la reubicación tiene más de un depositante que utiliza una regla con el mismo tamaño, se solicita al usuario que seleccione el depositante deseado.

- Activando el parámetroLote único en dirección, en el Registro Producto x Depositante, las funcionalidades de reubicación no mezclaban stock de más de unLote de la industria Esmadurez en la misma dirección de destino, al realizar enlace por lotes o enformación de lotes (Selección de movimiento de existencias para Lung), esta regla sólo se aplica a lotes con estadobien de mercancías.

Para registrar el movimiento del producto de un lugar a otro acceda a Gestión de Almacenamiento | WMS Senior> Movimiento > Reubicación >Reubicación

- Haga clic en Registrarse e ingrese elDirección de origen (ubicación actual del producto) y la Dirección de destino;

- Si desea que el montacargas confirme la cantidad del producto, seleccione la opciónConfirmar cantidad;

- Seleccione la línea de reubicación creada y useVincular lotes, al abrir la pantalla, ingrese la cantidad de producto que será transferido, seleccione el lote interno correspondiente al empaque (unidad o caja), haga clic en Cerrar, luego mantenga seleccionada la reubicación creada y use el botónFinalizar la planificación. El sistema muestra un mensaje para confirmar la acción.

- Después de confirmar la reubicación, su estado cambiará apendiente. Para ver reubicaciones pendientes, haga clic en el botónMostrar y luego seleccione la opciónColgantes, al finalizar este movimiento estará disponible en el recolector de datos para que se realice el movimiento físico de este producto.

Ejecución de Reubicación Planificada vía Colector

Esta funcionalidad se encarga de ejecutar la reubicación que se planeó vía Enterprise

Para ejecutar los movimientos planificados acceda a Gestión de Almacenamiento | WMS Senior> Recolector de datos>Reubicación planificada

- Al abrir la pantalla se muestran todos los reordenamientos abiertos, esperando ser ejecutados, seleccione el reordenamiento deseado y haga clic enDE ACUERDO, el sistema informa la ubicación de origen, vaya a la ubicación y confirme la ubicación leyendo la etiqueta de dirección, haga clic en DE ACUERDO;

- Para saber qué producto y cantidad hay que mover, haga clic en el botónListar lotes, verifique los datos de movimiento y haga clic en la flecha de abajo para regresar a la pantalla principal, luego el sistema solicita la confirmación del código de barras del producto o lote interno, ingrese los datos y haga clicDE ACUERDO;

- Después de emitir un pitido sobre el producto o lote interno, el sistema muestra la ubicación de destino. Luego, el palet se dirige a la ubicación de destino, confirme la ubicación leyendo la etiqueta del palet y haga clic enDE ACUERDO;

- Cuando se completa la reubicación, el sistema muestra el mensajeLa reubicación se completó con éxito y estará disponible para la próxima reubicación.

Reubicación (a través de Collector)

Esta funcionalidad se encarga de reubicar los productos víaColector de datos desde una ubicación de origen a una ubicación de destino sin planificación previa a través de Enterprise.

Para ejecutar los movimientos planificados acceda a Gestión de Almacenamiento | WMS Senior > Recopilador de datos > opciónReubicación

- Informale aLugar de origen, donde se eliminará el producto y haga clicDE ACUERDO, luego haga sonar el código de barras del producto que será movido;

- Seleccione el embalaje deseado y haga clicDE ACUERDO, poco después el sistema informa la cantidad que se seleccionó para mover, para continuar haga clic enFinalizar. Luego el producto es dirigido a la ubicación de destino, lee la ubicación y haz clicDE ACUERDO;

- Cuando se completa la reubicación, el sistema muestra el mensajeLa reubicación se completó con éxito, en este punto el saldo ya ha sido trasladado del lugar de origen al destino.

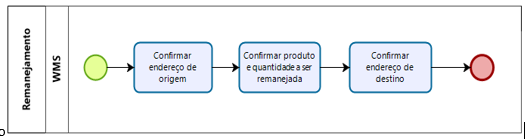

Los tipos de recarga estarán disponibles de la siguiente manera:

- Bajo demanda: consiste en reabastecer el picking debido a la necesidad que se presenta por las separaciones en curso, si el picking delproducto x depositante y luego el escogiendo solo el producto no cumple con la separación de pedidos, se generarán reposiciones de recolección de productos para la demanda de separación, este proceso debe realizarse antes de la separación por ola.

- Planificado: consiste en el picking de reabastecimiento fuera del periodo de separación de productos, donde se analizan y completan los picks en función de la configuración del stock mínimo y máximo de cada producto. Esta operación se realiza de forma manual, donde a través de una pantalla el operador responsable visualiza los productos que están por debajo del stock mínimo y manualmente activa la necesidad de reponer las direcciones seleccionadas. Si el depositante exige el lote industrial para separación, esta funcionalidad no debe. ser usado. .

Nota: el registro (producto x depositante > pestaña Configuración de Picking) tendrá prioridad, si se completa, sobre el punto de reabastecimiento del producto.

Cuando se generan actividadesbajo demanda o planificado, el operador debe seleccionar la actividad de reabastecimiento a través del recolector de datos y confirmar la dirección de origen, separación del producto y dirección de destino.

Repostaje planificado

Esta pantalla se encarga de generar los reabastecimientos de picking de manera planificada, los reabastecimientos se generan de acuerdo a los parámetros realizados en el registro del producto.

- Para realizar el reabastecimiento, vaya a Gestión de almacenes | WMS Senior > Movimiento > Reubicación >Reposición planificada

- Configuraciones necesarias al registrar el produc

- to:Punto de Repostaje: Cantidad mínima de stock del producto a recoger. Esta cantidad se define en unidades.

- Punto de Reabastecimiento: Cantidad máxima de stock de producto en picking. Esta cantidad se define en el embalaje con mayor factor de conversión registrado para el producto.

- Para generar la reposición planificada simplemente acceda al menú >Reposición planificada, seleccione los productos deseados y haga clicGenerar reposición

- Reglas para mostrar el producto en pantalla.

- Hay stock de producto en buffer;

- Hay recolección registrada;

- El sector de recolección deberá estar señalizado como despacho;

- El producto debe estar activo;

- La selección debe estar activa.

- El stock unitario disponible para recolección debe ser menor o igual al punto de reorden del producto. Si el punto de reposición es nulo, se ignora esta regla.

- Luego de generar la reposición, se debe realizar la actividad a través del recolector > acceder > Reposición > luego hacer clicConsultar Reposición, seleccione la actividad deseada y haga clic en Aceptar para finalizar.

- Luego seleccione la dirección de origen. Compra la cantidad solicitada, pita el lote interno del producto (si no tienes físicamente el lote interno haz clic enListar lotes). Luego haga clic en Aceptar.

- Luego, envíe el producto a la ubicación de destino y haga sonar la ubicación confirmando la entrega del producto. Después de completar el proceso, el sistema muestra un mensaje de finalización. Repita los procesos para más recargas.

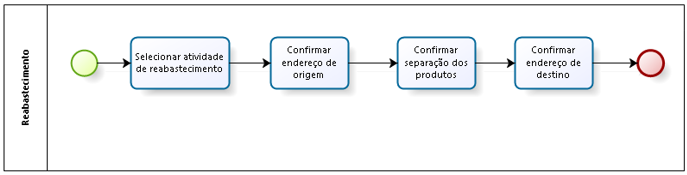

Responsable de mover productos dañados.

- El control de daños consiste en transformar un lote bueno (o parte de él) en uno dañado y trasladar físicamente el stock a una dirección específica;

- El control de daños lo llevan a cabo únicamente los supervisores, cuando tienen permisos de acceso;

- El daño será ejecutado mediante reubicación por parte del recolector de datos.

Para registrarse, vaya a Gestión de almacenamiento | WMS Senior > Movimiento > Lote >Control de daños > botón Registrar

- En la pantalla que se abre, ingrese:

- la fecha en que el producto fue dañado;

- el estado físico del producto;

- el usuario que se averió;

- el lugar de origen donde se identificó el daño;

- el lugar de destino del daño - previamente registrado en Motivos de Ocurrencias;

- en el campoObservación complete información adicional;

- Cuando termine, haga clic enAhorrar

- Luego seleccione la línea de falla y haga clic en el botónVincular lotes, donde se informará el artículo deseado y la cantidad y luego hacer clic enCerrar, luego de terminar de vincular los lotes, seleccione la línea de daño registrada y haga clic en el botón Finalizar

- Al finalizar el sistema muestra un mensaje confirmando la acción, haga clic enSí para concluir. Luego el sistema solicita autorización al supervisor mediante una contraseña.

- Luego de completar el registro del control de daños creado, el sistema crea automáticamente una reubicación para que el producto dañado sea trasladado físicamente a la ubicación de destino. Para ver el número de la reubicación creada, haga clic en el botónMostrar, elige la opciónFinalizado y verifique el número de reubicación en el campoReubicación sobre el daño creado

Observación

Realizar la reubicación del daño según la Reubicación Planificada

Este proceso consiste en mover productos que están en buen estado, pero que se encuentran en el sector dañado, por lo tanto, es necesario trasladar físicamente este producto a una buena dirección de stock.

La recuperación de un producto dañado la realizan únicamente los supervisores, quienes tienen permisos de acceso a una pantalla específica para realizar esta función. La ejecución de la actividad de devolución del producto recuperado se realizará mediante reubicación por parte del recolector de datos.

Para registrarse, vaya a Gestión de almacenamiento | WMS Senior > Movimiento > Lote >Devolución de Producto Recuperado > botónRegistrar

- En la pantalla que se abre, ingrese:

- ohDepositor del producto a recuperar;

- la Dirección de Origen;

- la Dirección de Destino;

- o Motivo de la recuperación del producto;

- Cuando termine, haga clic enAhorrar

- Luego seleccione la línea creada para la recuperación del producto y haga clic en el botónVincular lotes, defina la cantidad recuperada y seleccione el lote interno disponible en la ubicación, y luego haga clic enCerrar, luego de terminar de vincular los lotes, seleccione la línea creada para la recuperación del producto y haga clic en Finalizar

- Seleccione nuevamente la línea creada para la recuperación del producto y haga clic enFinalizar. Al finalizar el sistema muestra un mensaje confirmando la acción, haga clic enSí para concluir. Luego, el sistema solicita autorización al supervisor mediante una contraseña.

- Luego de completar la devolución de los productos recuperados, el sistema crea automáticamente una reubicación para que el producto dañado sea trasladado físicamente a la ubicación de destino. Para ver el número de la reubicación creada, haga clic en el botónMostrar, elige la opciónFinalizado y verifique el número de reubicación en el campoReubicación respecto a la devolución del producto creado.

El proceso consiste en bloquear o desbloquear un lote de almacenamiento, el producto quedará almacenado dentro de la posición de stock y no es necesario ningún cambio físico. Solo lo realizan supervisores que tienen permisos de acceso a una pantalla específica para realizar esta función.

El bloqueo y desbloqueo se realiza a través de la pantalla del módulo de escritorio Gestión de almacenamiento. WMS Senior seleccionando el lote, ingresando el motivo del bloqueo y/o desbloqueo del lote.

Esta pantalla se encarga de realizar el proceso manual de liberación y bloqueo del producto, así como cambiar el Lote Industrial, fecha de caducidad y fecha de fabricación.

Lanzar producto

Para liberar un producto bloqueado, acceda a Gestión de almacenamiento | WMS Senior > Movimiento >Administrador de lotes

- Filtre el producto/lote que necesita ser liberado, seleccione la línea de lote y haga clic en el botón Liberar. Luego seleccione el motivo para liberar el lote y haga clic enAhorrar;

- Los motivos de liberación deben estar registrados previamente en la pantalla Motivos de Ocurrencias.

Bloqueo de producto

Para bloquear manualmente un producto/lote lanzado, vaya a Gestión de almacenamiento | WMS Senior > Movimiento >Administrador de lotes

- Filtre el producto/lote que necesita ser bloqueado, seleccione la línea del lote y haga clic en el botónBloquear. Luego seleccione el motivo del bloqueo del lote y haga clic enAhorrar;

- Los motivos del bloqueo deben estar registrados previamente en la pantalla Motivos de Ocurrencias.

Cambio de vigencia

Para cambiar la fecha de vencimiento de un producto/lote lanzado, acceda a Gestión de almacenamiento | WMS Senior > Movimiento >Administrador de lotes

- Realice el filtro sobre el producto o lote que necesita cambiar la fecha de vencimiento, seleccione la línea y haga clic en el botónCambiar vencimiento. Si está parametrizado en elDepositor el sistema solicitará una contraseña de supervisor para autorizar la acción.

- Luego ingrese la nueva fecha de vencimiento y haga clicAhorrar

Cambiar la fecha de fabricación

Para cambiar la fecha de fabricación de un producto/lote lanzado, vaya a Gestión de almacenamiento | WMS Senior > Movimiento >Administrador de lotes

- Filtra el producto o lote que necesita cambiar la fecha de fabricación, selecciona la línea y haz clic en el botónCambiar fecha de fabricación. Si está parametrizado en elDepositor el sistema solicitará una contraseña de supervisor para autorizar la acción;

- Luego ingrese la nueva fecha de fabricación y haga clicAhorrar.

Gerente de actividad

Esta pantalla se encarga de mostrar las actividades realizadas, las que están pendientes o en progreso, es posible eliminar o agregar nuevos usuarios para realizar las actividades.

Observación

Para realizar este tipo de gestión se deben activar las actividades en el menú Almacén – botón “Actividades”

Para gestionar y monitorear actividades, acceda a Gestión de Almacenamiento | WMS Senior > Movimiento > Invocaciones Activas >Gerente de Actividad

- botón de encendido Mostrar Es posible filtrar según el estado actual de la actividad, siendo las opciones:

- Todo

- Pendiente: en este caso es posible vincular esta actividad a un usuario, seleccione la línea de actividad y haga clic enUsuarios

- En ejecución: en este caso, es posible cambiar esta actividad a un usuario, seleccionar la línea de actividad y hacer clic Usuarios

- Completado: actividades que se han completado.

| Vea también: |

- Para más información visitedocumentación