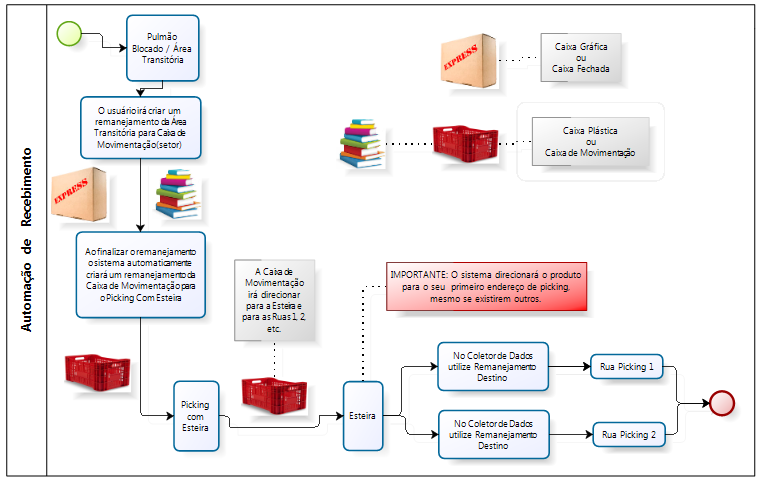

Automação de Entrada

O sistema foi adequado para trabalhar com integração de esteiras, que são chamadas, pelo cliente, de “SORTER”. Direcionando o produto desde o seu recebimento até sua expedição.

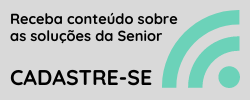

A entrada de novos produtos é realizada por meio da Ordem de Recebimento. Ao gerar os Lotes e Mapa de Alocação, o sistema direciona toda a alocação para uma área transitória.

(Referente #170976)

Área Transitória : Fisicamente esta área é um local livre, sem estrutura porta palete, dentro do armazém, onde os produtos são alocados. Para o WMS esta área é configurada por um setor que tem apenas um único local vinculado. O local que chamamos de área transitória tem um conjunto de produtos de diferentes ordens de recebimento

- Este setor é o único que trabalha com o Tipo de Recebimento da O.R. com o parâmetro Ignorar regra de armazenagem.

- O local tem dimensões fictícias, de modo a caber qualquer quantidade de produtos dentro dele.

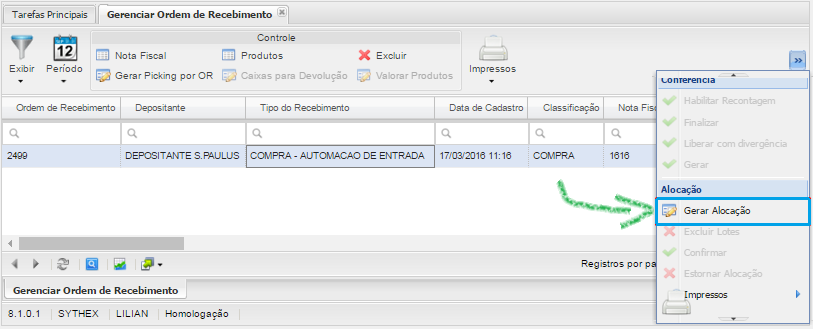

Ao Gerar o Mapa de Alocação o sistema move toda a O.R. para a Área Transitória.

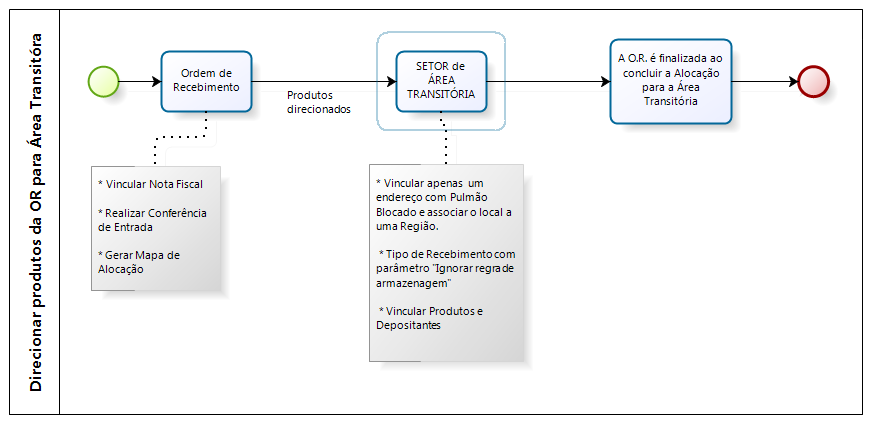

Menu: Cadastro > Entrada > Tipo de Recebimento

Foi adicionado na tela do Cadastro de Tipo de Recebimento, parâmetro Ignorar a Regra de Armazenagem Definida para o Produto: faz com que o Mapa de Alocação ignore as regras de busca de endereços de acordo com o lote gerado. Todos os lotes são direcionados para pulmão, mesmo que configurados de forma diferente disto.

Para ignorar a regra de armazenagem é necessário reconfigurar o tipo de recebimento, desativando as configurações abaixo:

Os campos ficam Bloqueados e Desmarcados

- Coletar Amostras

- Auditado

- Sugerir Informações em Conferência

- Importar Informações Específicas

- Escolher Tipo de Caixa para Devolução de Produto

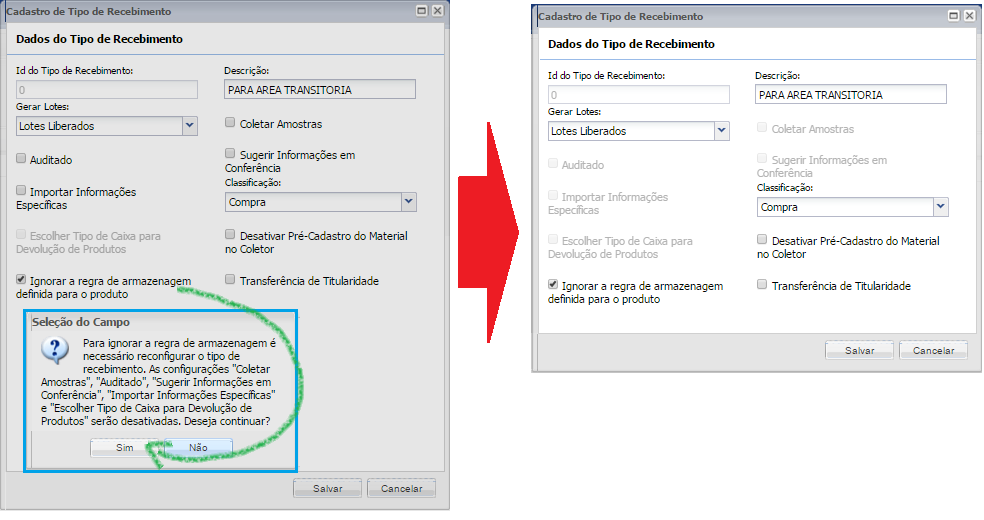

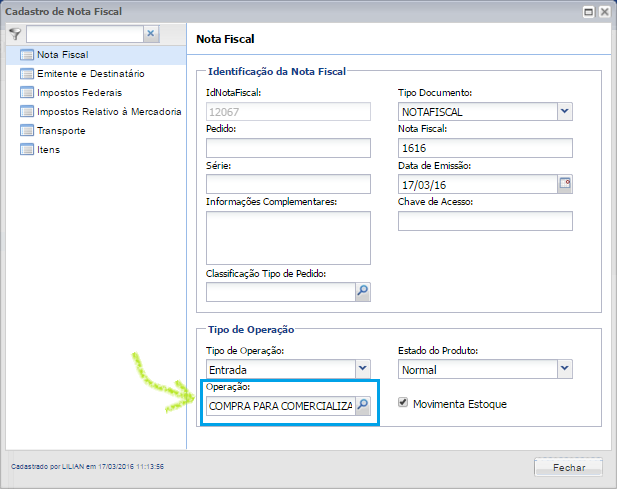

Associar a Operação ao Tipo de Recebimento

Importar ou Digitar Nota Fiscal com CFOP que foi vinculado ao Tipo de Recebimento.

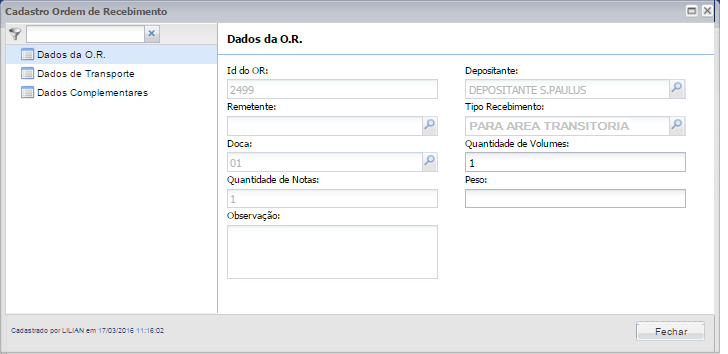

Cadastrar OR com o Tipo de Recebimento que esteja com o parâmetro Ignorar a Regra de Armazenagem Definida para o Produto ativado.

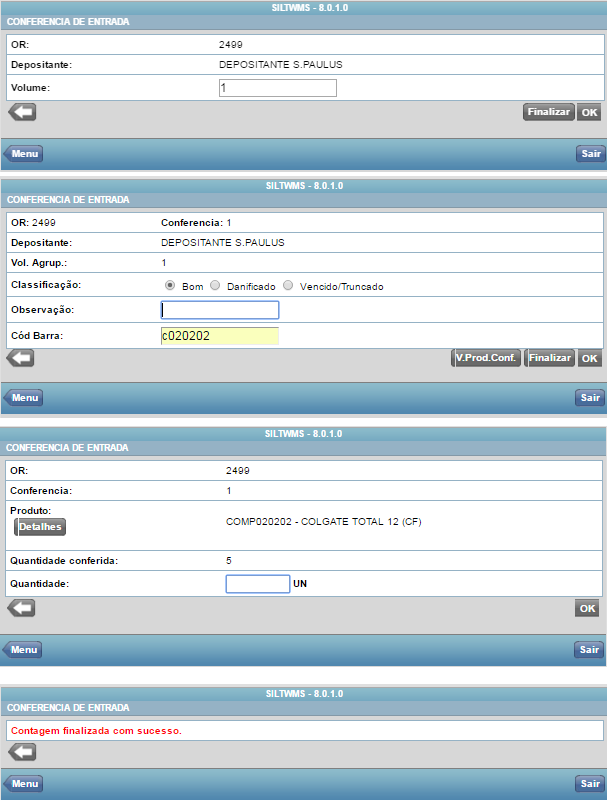

Realizar a conferência dos produtos pertencentes a Ordem de Recebimento.

Para o recebimento com esteira, os produtos são alocado em uma área transitória. O Setor está vinculado ao Tipo de Recebimento com a definição para* Ignorar a Regra de Armazenagem*. Na prática, existe apenas um endereço vinculado a este setor, e ele tem dimensões irreais, podendo guardar qualquer quantidade de produto. Ou seja a rotina é capaz de usar o endereço de pulmão blocado, e são ignoradas as configurações de Produto x Depositante:

- Alocação de palete completo,

- Alocação de palete sobra,

- Alocação de palete incompleto,

- Alocação de palete unidade.

Após a Alocação para a Área Transitória a O.R. é finalizada.

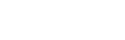

- Da Área Transitória (Pulmão Blocado) para o Setor de Caixa de Movimentação.

- O usuário cadastra um remanejamento da Área Transitória para o Setor de Caixa de Movimentação, que está com o parâmetro ativado “Uso exclusivo Caixa de Movimentação”, indicando que utiliza local de esteira.

- Ao finalizar o remanejamento o sistema automaticamente cria um remanejamento da Caixa de Movimentação para o Picking Com Esteira

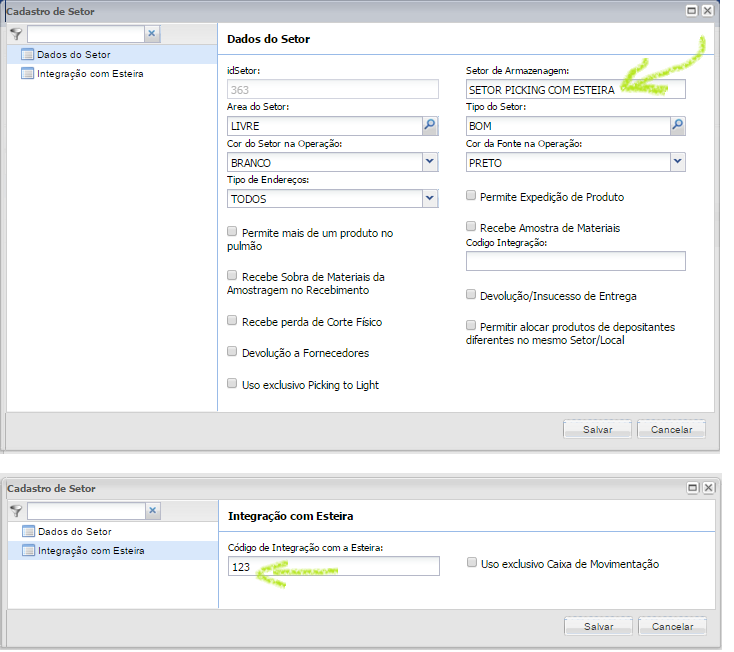

- No Picking com Esteira, a Caixa de Movimentação é direcionada para a Esteira e Rua de Picking 1, 2, etc, conforme “Código de Integração com a Esteira”.

- Na Rua de Picking, o usuário utiliza o Coletor de Dados na opção Remanejamento Destino, que encaminha o produto para o picking correto.

- Ao alocar o produto no seu devido Picking a atividade de remanejamento é concluída.

Observação: se existir um produto com mais de um local de picking, o sistema SEMPRE contempla o primeiro local de picking cadastrado para o produto que foi remanejado.

O armazém tem um conjunto de locais de pickings que são alimentados via esteira. Para colocar produtos na esteira, é necessário realizar um remanejamento manual via Coletor de Dados, com origem o local da área transitória e destino uma caixa de movimentação. Fisicamente a caixa de movimentação é uma caixa que move um ou mais produtos, de uma ou mais ordens de recebimento. No WMS não existe um controle de caixas de movimentação. Ao invés disto, a caixa é controlada via Cadastro de Setor. O setor tem o parâmetro “Uso exclusivo Caixa de Movimentação” acionado, e TODOS os locais vinculados a este setor são considerados como Caixa de Movimentação. Desta maneira o remanejamento manual é usado para colocar os produtos dentro da caixa. Uma vez concluído o remanejamento, a caixa é colocada na esteira.

No mesmo momento que o remanejamento da caixa for finalizado, é criado um ou mais remanejamentos. Eles movem o estoque dentro da caixa até seus respectivos pickings. Estes remanejamentos são usados por meio do menu “Remanejamento Destino”. Eles têm a execução de sua origem finalizada desde sua criação.

Vale lembrar que a área transitória pode mover os seus produtos, via remanejamento, para outros locais do armazém, como pulmão ou picking sem esteira.

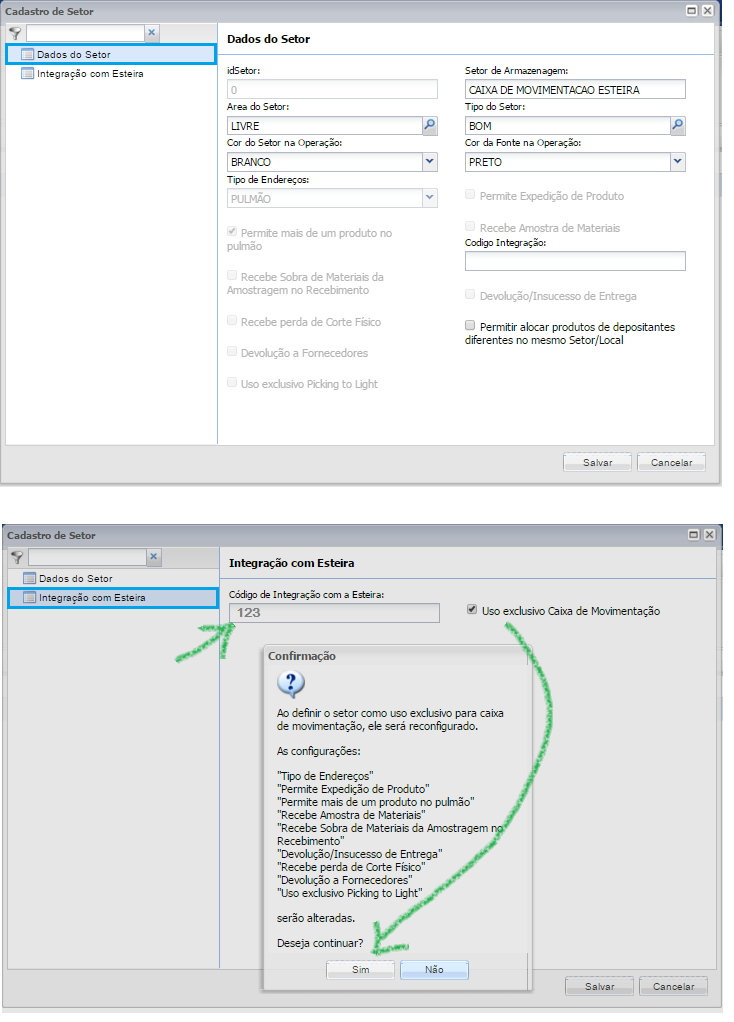

A partir do momento que ativar o parâmetro Uso exclusivo Caixa de Movimentação, alguns parâmetros são bloqueados para marcados ou desmarcados, conforme mostrado abaixo:

- Código de Integração com a Esteira: faz com que o setor se comunique com a esteira usando o código definido.

- Uso exclusivo Caixa de Movimentação: define que os endereços deste setor são considerados como caixas de movimentação. As caixas de movimentação são usadas para colocar e retirar produtos da esteira.

- Ao definir o setor como uso exclusivo para caixa de movimentação, os parâmetros abaixo são reconfigurado:

- Tipo de endereço: Fica setado para “Pulmão”.

- Os campos ficam Bloqueados e Desmarcados

- Permite expedição de produtos

- Recebe Amostra de Materiais

- Recebe Sobra de Materiais da Amostragem no Recebimento

- Devolução/Insucesso de Entrega

- Recebe perda de Corte Físico

- Devolução a Fornecedores

- Uso exclusivo Picking to Light

- Os campos ficam Bloqueados e Marcados

- Permite mais de um produto no pulmão

- Permite mais de um produto no pulmão

- Importante: não pode desativar o parâmetro “Uso exclusivo Caixa de Movimentação” caso algum local que pertença a este setor possuir estoque.

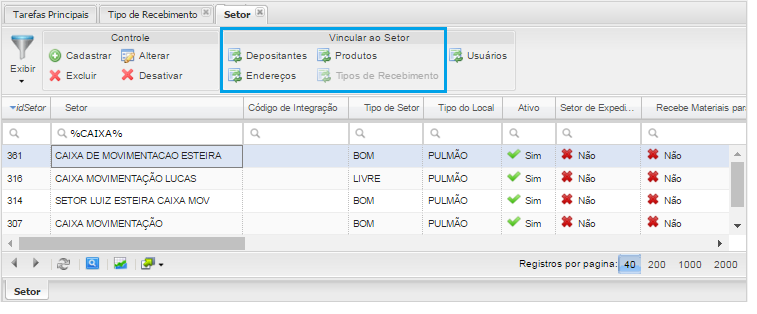

- O setor que trabalha com o parâmetro Uso exclusivo para caixa de movimentação não é utilizado para alocação. Para tanto o botão “Tipo de Recebimento” fica desabilitado.

- Mas precisa vincular os Depositantes, Produtos e Locais ao Setor.

Para mover os produtos a partir do pulmão, é usado o remanejamento planejado. A execução dele é realizada pelo menu “Remanejamento Origem” do Coletor de Dados. Ao terminar a origem, o estoque é colocado na esteira, e o sistema é direcionado para um SORTER/esteira. A continuação é usar o “Remanejamento Destino”, assim como no recebimento de novos produtos.

Para mover os produto a partir do picking sem esteira para o picking com esteira, é usado o remanejamento manual com destino a Caixa de Movimentação. Não é possível colocar os produtos diretamente na esteira sem uso desta caixa. O processo é igual ao de recebimento de novos produtos. Ao finalizar o remanejamento para caixa, é criado um remanejamento com origem caixa e destino picking com esteira, e sua origem tem a execução finalizada.

- Picking com Esteira: todo endereço do tipo picking, que é picking de um produto, e tenha o seu setor configurado com o campo “Código de Integração com Esteira” preenchido.

- Caixa de Movimentação: todo endereço que estiver vinculado a um setor com o parâmetro “Uso exclusivo para Caixa de Movimentação”.

Para mover estes produtos, é necessário uma ação operacional, por meio de remanejamento manual do coletor de dados. É de responsabilidade da operação movimentar o estoque, seja para colocá-lo na esteira, ou para outro local que deseje.

Executar remanejamento da Área Transitória ou Picking não Esteira para Caixa de Movimentação.

- Início > Execução Remanejamento: Se for informado o endereço que representa a caixa de movimentação, todo produto que for bipado é verificado se o picking do produto possui seu setor configurado para integração com esteira.

- Quando o setor do picking do produto não possuir integração com esteira o mesmo não pode ser remanejado para uma Caixa de Movimentação, tendo o operador ter que remanejar para o pulmão ou um picking não esteira sem informar a caixa de movimentação, ou seja, executar o processo atual.

- Caso o produto bipado possuir picking com integração com esteira e picking sem integração com esteira deve considerar o endereço de picking com integração com esteira.

- Quando o produto possuir mais de um picking com integração com esteira, sendo códigos de integração de SORTER diferentes, considera o primeiro picking com esteira encontrado.

- Finalização Remanejamento

- Após adicionar todos os produtos a caixa de movimentação e clicar no botão “Finalizar”, o local destino é a Caixa de Movimentação informado no início do processo. Sendo assim a rotina de conclusão é alterada para criar remanejamentos origem/destino com origem Caixa de Movimentação e destino os pickings dos produtos, todos com origem concluída, ou seja, é criado um remanejamento para cada produto que está sendo remanejado para picking com esteira já com a execução da origem realizada.

- Disparar a integração com a esteira do endereço que representa a caixa de movimentação, isto é, é responsável por determinar qual braço da esteira direciona o produto para o seu respectivo picking.

Adicionado restrição ao Remanejamento Manual, onde impede o remanejamento de picking não esteira para picking com esteira, exibindo a mensagem: “Não é permitido mover produtos diretamente para o picking que trabalha com integração com a esteira.”

Local: Aplicativo Coletor de Dados > Remanejamento.

Ao finalizar a execução do remanejamento origem, é avaliado se o endereço de destino possui o setor configurado para integração com esteira. Caso verdadeiro, o sistema dispara a integração com a esteira. Esta integração é responsável por determinar qual braço da esteira direciona o produto para o seu respectivo picking.

Coletor de Dados > Remanejamento Origem.

Código do Remanejamento (IDREMANEJAMENTO): caso comece usando o Código do Remanejamento, a lógica existem não teve alteração.

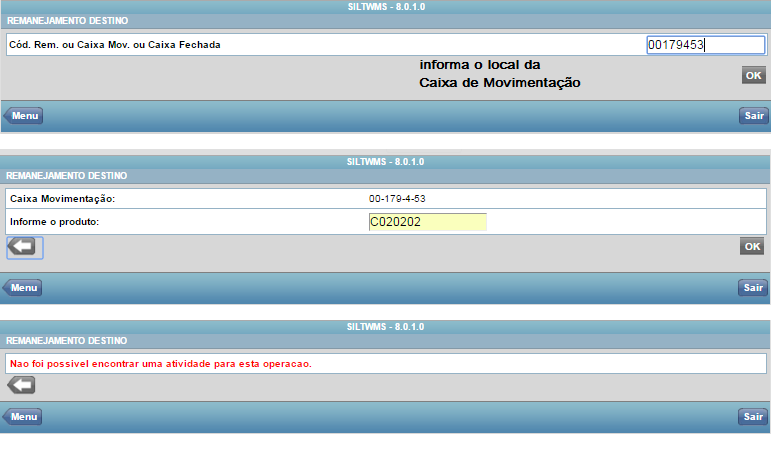

Caixa de Movimentação (IDLOCAL): caso comece usando a Caixa de Movimentação, o sistema valida se a caixa informada é uma caixa de movimentação e existe algum remanejamento com origem finalizada que use o local de origem a caixa de movimentação.

- Depois disto, o sistema solicita o produto. Ao informar o produto, o sistema busca nos remanejamentos que tem sua origem a caixa de movimentação, algum que trabalhe com este produto. Caso encontre, o sistema usa este remanejamento para seguir o processo.

- A próxima parte solicita diretamente a quantidade, em função do remanejamento e do produto terem sido localizados. A quantidade é informada. Não é aceito quantidade diferente da solicitada.

- Por último é entregue este produto, com a quantidade confirmada no picking de destino. Caso a caixa tenha mais remanejamentos, o processo é repetido solicitando um novo produto.

- Barra da embalagem (BARRA): caso comece com a barra da embalagem, o sistema procura um remanejamento com origem finalizada, cuja origem seja Pulmão e não caixa de movimentação. Ao identificar o remanejamento, é solicitada diretamente a quantidade. Não permitindo informar quantidade diferente da solicitada.

- Depois disto, o sistema solicita o endereço de picking.

Coletor de Dados > Remanejamento Destino.

Criada etiqueta Modelo Lote/Embalagem Consolidada (70mm X 100mm), com dois códigos de barras sendo o primeiro, isto é, o do lote no formato (Code39) e o segundo da etiqueta da embalagem no formato (Code128).

Local:

- Movimentação > Gerenciador de Lote

- Movimentação > Entrada > Gerenciar de Ordem de Recebimento

- Movimentação > Remanejamento > Remanejamento

Para mover os produto para o picking com esteira, é usado o processo de Remanejamento Planejado onde move o estoque para o picking com esteira:

- É impedido cadastro de remanejamento:

- Do picking sem esteira para o picking com esteira, onde a tela lista os locais para o destino do remanejamento. Quando a origem for um picking não esteira, o destino nunca pode ser um picking com esteira.

- Com destino caixa de movimentação, isto é, aos locais que representam Caixa de Movimentação nunca devem ser exibidos.

O picking com esteira recebe os produtos exclusivamente a partir da esteira. Ela trabalha com Caixas de Movimentações ou Caixas Fechadas. Todos os produtos que são unidades não devem ser colocados na esteira diretamente. Ao invés disto, devem ser colocados na Caixa de Movimentação. Portanto foi criado uma trava para bloquear o remanejamento, impedindo que seja vinculado unidade no remanejamento para o picking com esteira.

Observação: verificar no Cadastro da Embalagem > guia Informações Adicionais do Produto o parâmetro “Caixa Fechada”.

- Movimentação > Remanejamento > Remanejamento.

- Aplicativo Coletor de Dados > Remanejamento Planejado.

A caixa de movimentação é um local. No entanto, nenhuma operação de ajuste é realizada nela, ou seja, é bloqueado o ajuste, seja de entrada ou de saída, para endereços que representa a caixa de movimentação. A tela que lista o local não traz a Caixa de Movimentação.

Menu: Movimentação > Ajuste > Ajuste de Movimentação.

A caixa de movimentação é um local. Portanto nenhuma operação de inventário é realizada no local que representa a caixa de movimentação.

Deve ser bloqueado realizar contagem de produtos em locais que representam uma caixa de movimentação.

Menu: Inventário > Inventário.

No entanto, nenhuma operação de Retorno de produto Recuperado é realizada nela. É bloqueado o retorno de produto recuperado para endereços que representam a caixa de movimentação. As telas que listem os locais de origem e destino não trazem a caixa de movimentação.

Menu: Movimentação > Lote > Retorno de Produto Recuperado.

A caixa de movimentação é um local. No entanto, nenhuma operação de Controle de Avaria pode ser realizada nela e com isso é bloqueado o Controle de Avaria para endereços que representem a caixa de movimentação. As telas que listam os locais de origem e destino não trazem a caixa de movimentação.

Menu: Movimentação > Lote > Controle de Avaria.

English

English Español

Español

English

English Español

Español