Guia Operacional

Este manual apresenta rotinas operacionais de execução de processos e formato em que a aplicação pode administrar as informações e interagir com o usuário durante a execução destas ações.

O formato em que o mesmo será utilizado irá depender da análise funcional realizada durante o levantamento de requisitos feito no projeto de implantação do WMS Alcis. Sendo descrito o melhor modelo e todas as funcionalidades a serem utilizadas para atender os requisitos necessários e compatíveis com as expectativas da empresa usuária.

Bases para acesso

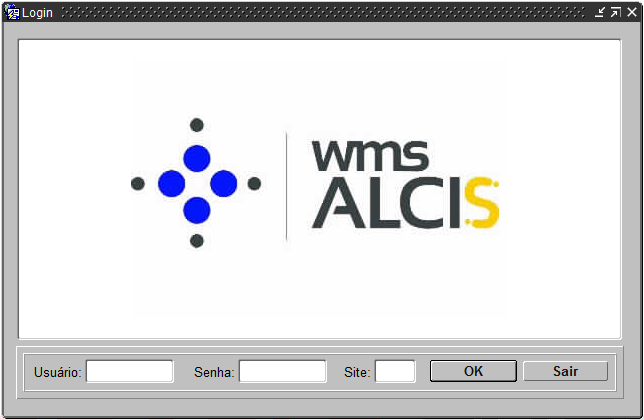

Para esta etapa é necessário ter o WMS instalado e disponível aos usuários. Após acessar o atalho ou link do WMS, será possível acessar a tela de login do sistema.

Neste momento, o usuário que estiver acessando o site deverá utilizar o usuário, senha (se necessário site) e acionar o botão “OK” para acesso ao sistema WMS.

Preencher os campos, conforme mostra a figura abaixo:

Cores no estado de tela

Nos conceitos do WMS Alcis, as cores são mais do que atributos decorativos. Bem utilizadas, podem determinar um senso de navegação ou até mesmo prioridade, e é de fácil entendimento para os usuários do sistema.

O WMS Alcis mantém em suas telas gráficas a utilização de processos direcionados por cores, baseados em regras simples que facilitam a utilização dos recursos do sistema.

Modelo de padrões de cores

Desta forma, cria-se a base para o início do uso das funções do WMS Alcis. Todos os pontos inicialmente colocados, como navegação, estrutura de utilização das telas, conceitos de inserção de dados e manuseio do sistema foram os pilares para a execução dos demais processos.

Funcionalidades

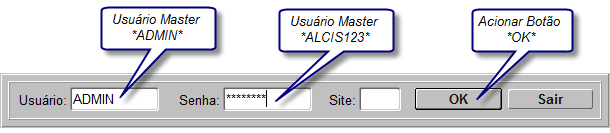

O WMS Alcis possui a função agendamento de portaria.

Nesta sessão, será explicado o seu funcionamento e executado um exemplo de uso da tela.

Importante

Para trabalhar com este processo de forma mais ágil, é necessário ter as devidas permissões e treinamento no módulo. É um facilitador ter antecipadamente cadastros de transportadoras, condutores e conhecimento do tipo de acesso (carga/descarga). Caso o cadastro prévio não exista, poderá ser realizado em tempo de operação.

Criação

Se conecte ao sistema utilizando usuário e senha. Em seguida, acesse a tela GT400: Agendamento, através do menu:

Para a utilização da tela o usuário deverá preencher os campos da tela seguindo os dados.

- Neste caso de agendamento, temos a possibilidade de trabalhar com integração com outros sistemas.

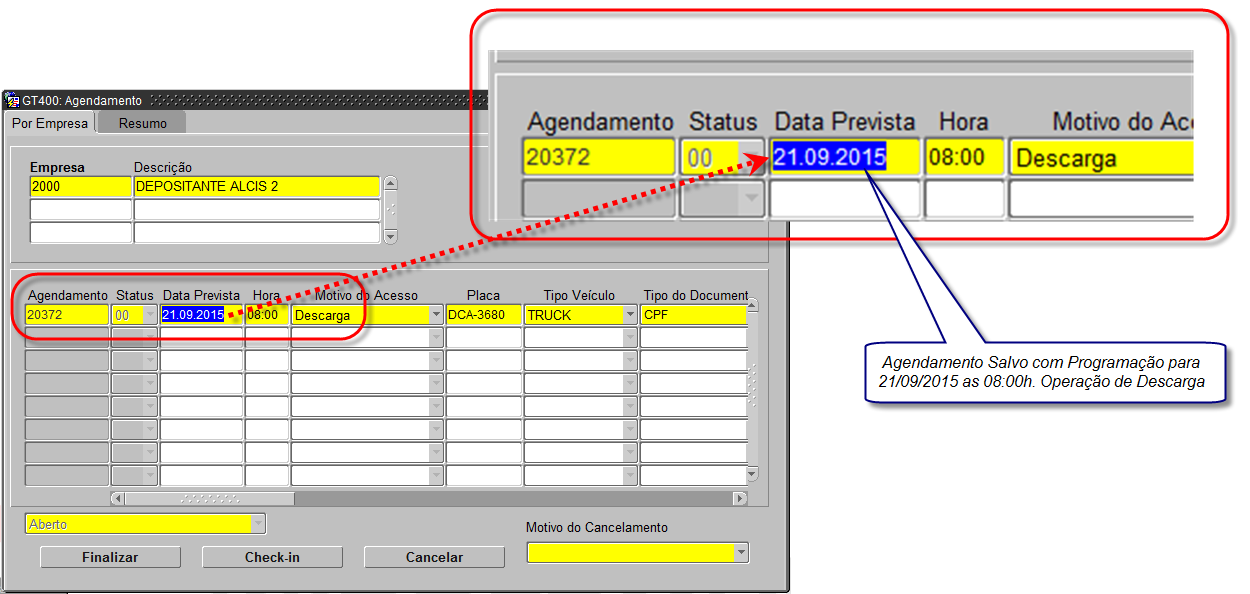

Ao final do preenchimento dos dados é necessário salvar o registro, para que o mesmo tenha validade no sistema. Será gerado um registro, com o agendamento conforme data e horário programado:

O intervalo entre os agendamentos e tolerância de atrasos devem ser definidos conforme as regras de negócio da empresa usuária. São fechados conforme o tempo necessário para realização do processo (carga, descarga ou ambos) para o veículo, estando o agendamento limitado à capacidade da empresa de receber veículos durante seu horário de atendimento.

Finalização

Para os agendamentos efetivados, eles devem ser tratados na chegada do veículo à portaria da empresa, estando na lista do dia ou em caso de atraso, e ainda na tolerância definida com as devidas programações para a transportadora. A primeira coisa a se fazer é validar os dados e garantir os procedimentos de planejamento.

Caso se identifique divergência, as mesmas devem ser corrigidas na tela GT400, e salvas seguindo a funcionalidade da tela (navegação por cores explicada anteriormente). A tela deve estar em amarelo e o usuário com a permissão de alteração de registros, sempre salvando as informações.

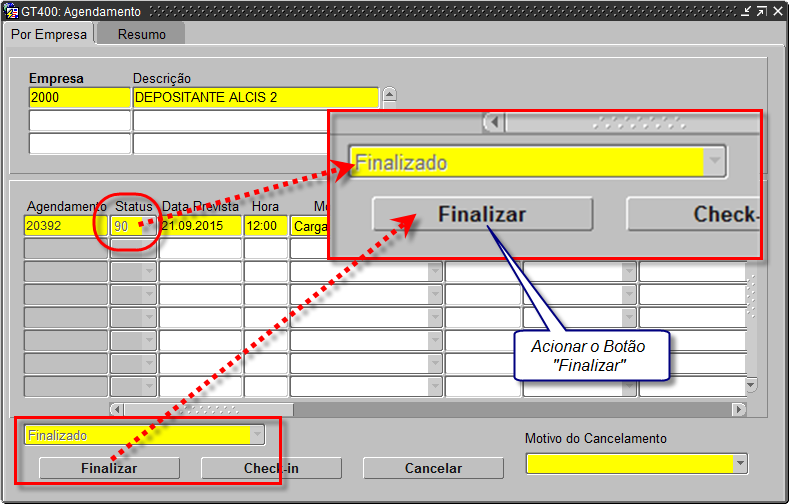

Assim que o usuário tiver todos os detalhes referentes à agenda e confirmação de chegada do veículo, poderá acionar o botão “Finalizar”, encerrando a etapa de agendamento sem interação com controles de portaria.

Check-in

Os agendamentos efetivados devem ser utilizados na chegada do veículo à portaria da empresa, estando na lista do dia ou em caso de atraso e ainda na tolerância definida com as devidas programações para a transportadora.

A primeira coisa a fazer é validar os dados e garantir os procedimentos de planejamento. Caso seja identificada divergência, elas devem ser corrigidas na tela GT400: Agendamento e salvas.

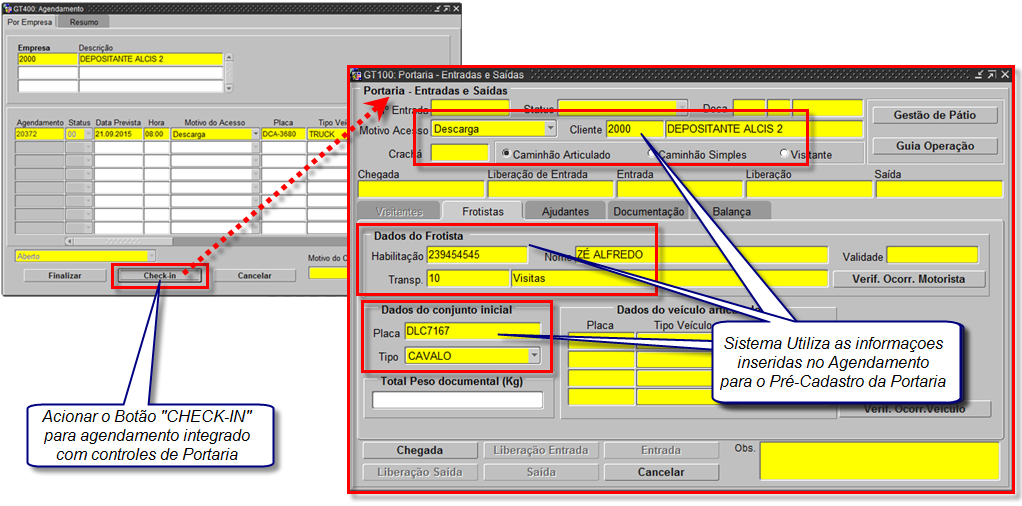

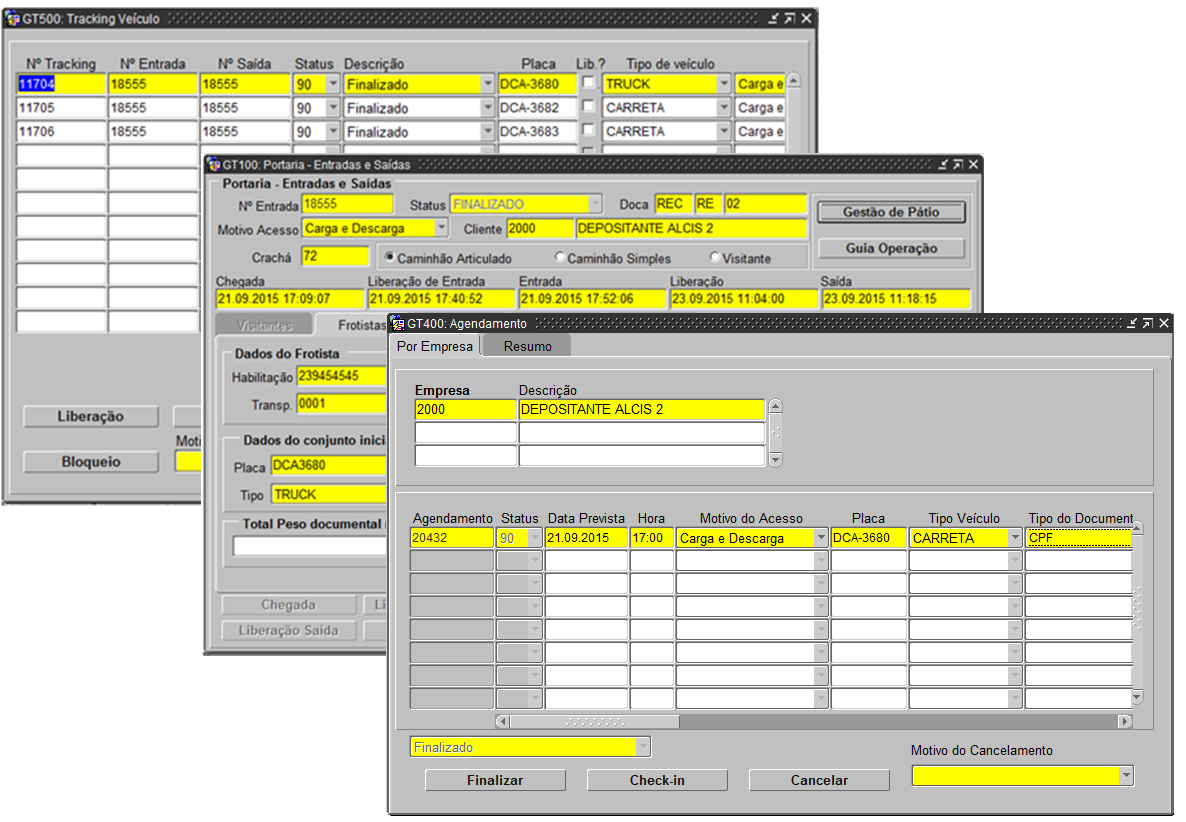

Para vincular o agendamento aos controles de portaria existe a função “Check-in”. Esta opção direciona o usuário às funções mais detalhadas do processo de portaria, onde se parte do agendamento, aproveitando todos os detalhes contidos no registro. Quanto mais completo, melhores os resultados na próxima etapa de controle de portaria (tela GT100: Portaria - Entradas e Saídas.

O usuário aciona o botão “Check-in”, o sistema confirma os dados e direciona para a próxima tela, aproveitando os dados do agendamento facilitando o uso do WMS.

Após a inicialização da portaria, completar os dados e dar sequência aos processos, seguindo as regras estabelecidas. Se utilizar ajudantes; ou controla balança; ou se obrigatório documentos; se tem algum tipo de observação a ser anotada ou algum tipo de autorização para seguir adiante.

Mais detalhes na sessão “Controle de Portaria”.

Cancelamento

Após a inclusão do agendamento, estando listados com informações de transportadora, data, hora, detalhes do veículo e condutor aguardando a chegada do mesmo para dar sequência ao processo.

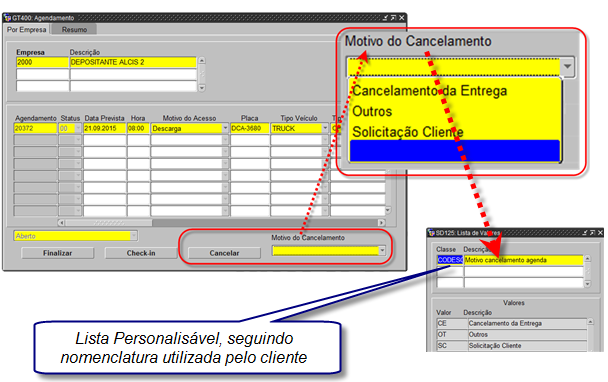

Se necessário o cancelamento do processo por qualquer situação, esta ação pode ser realizada diretamente na tela AK400.

Basta acionar o botão “Cancelar” e atribuir o devido motivo do cancelamento. Ao final da operação é necessário salvar o registro. A partir desta etapa, o horário estará livre para uma nova agenda.

Os motivos de cancelamento são cadastrados seguindo a nomenclatura adotada pela empresa usuária. Devem ser definidos e atribuídos aos registros no ato do cancelamento.

As vantagens de se registrar os motivos é medir a efetividade dos planejamentos.

Observação

Este módulo é opcional.

Deve ser utilizado caso tenha aderência às regras de negócio da operação. Seus requisitos de controle devem ser colocados durante a etapa de análise, executada pela equipe de projeto e aderência aos processos executados, quando da implantação do WMS Alcis.

Se a necessidade está bem mapeada e identificado como aderente o uso dos controles, as informações desta seção podem agregar conhecimento ao uso do módulo.

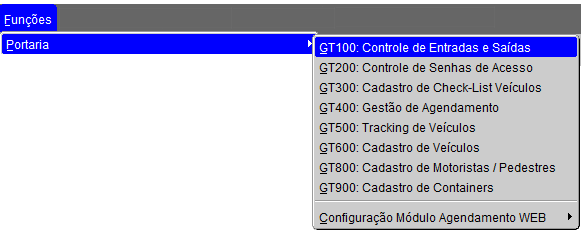

Utilize o menu geral como mecanismo de acesso à funcionalidade:

Basicamente existem as opções: controlar os acessos de pessoas, veículos e veículos tratores (cavalo+carreta). Este controle tem alcance nas seguintes etapas:

- Agendamento: onde é realizado o planejamento de acesso.

- Chegada: momento em que o veículo chega à portaria de sua empresa, se identifica e entrega seus documentos (Conhecimento ou Notas ou Ticket de Agendamento).

- Liberação de Entrada: todos os veículos para entrar na empresa são necessárias autorizações.

- Entrada: momento em que o veículo entra nas dependências da empresa. Dentro das dependências da empresa, o veículo pode passar pelo controle de pátio, onde são indicados os destinos de carga/descarga e inseridos nos controles do sistema.

- Liberação de Saída: todo veículo após a entrada precisa ser autorizado à saída.

Controle de portaria

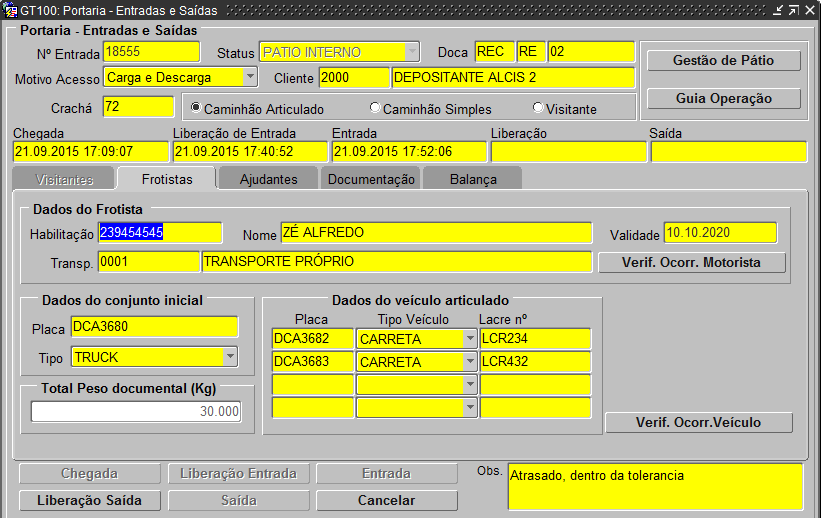

Para os agendamentos efetivados, eles devem ser integrados ao controle de portaria. Se o usuário optar pela opção de realizar o check-in, o sistema irá direcionar à tela GT100: Portarias - Entradas e Saídas, onde serão aproveitados todos os dados do agendamento. É necessário o completar as informações seguindo as rotinas de controle estabelecidas para o processo.

É possível ter controles de documentos portados pelo condutor e relacionados ao processo de carga ou descarga, controle de ajudantes ou chapas, controle de peso de documento ou peso da balança. Esta balança pode trabalhar com a informação do peso recuperada por integração (mais indicado) ou digitado pelo operador, com controle de pátio e gestão através de radiofrequência.

Todas as funcionalidades são ativadas conforme as regras definidas pela empresa usuária.

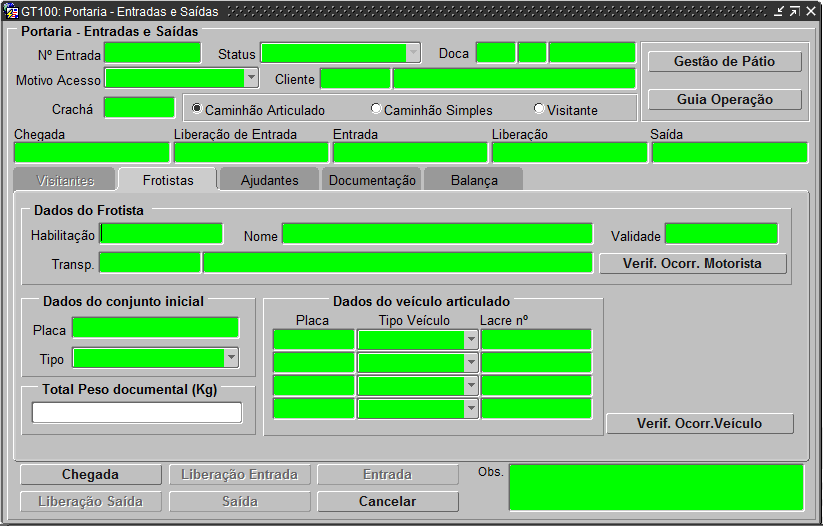

Tela GT100: Portarias - Entradas e Saídas

Após o acionamento do check-in, o sistema direciona o usuário para a tela GT100. Nela são inseridos os detalhes relacionados ao processo de controle montado. A seguir, um exemplo para descrever as ações necessárias nesta etapa do WMS Alcis.

Sem utilizar o agendamento, a tela abre “VERDE” para serem inseridos os dados manualmente pelo usuário. É necessário incluir todos os dados seguindo seu procedimento e salvar o registro. Após salvar os registros inseridos, teremos um número de entrada gerada pelo sistema e utilizada durante os processos de controles de portaria.

As informações complementares dependem de cadastros que devem estar previamente inseridos no WMS Alcis. Estando cadastrados os dados, podem ser abertos através de lista de valores atribuídos aos campos de inserção. Caso não exista o cadastro, ele deverá ser realizado em tempo de operação.

Quando operamos a tela através do agendamento, muitos campos são preenchidos automaticamente, facilitando os processos.

Executaremos um processo de portaria através do agendamento com todos os detalhes convencionais de controle. Durante sua execução explicaremos os detalhes em que o WMS Alcis interpreta os processos.

Agendamento

A primeira ação a ser feita é ter um agendamento na tela GT400 o mais completo possível e apto à entrada, conforme explicado na seção anterior, e acionar o botão “Check-in”. O sistema irá manter os dados do agendamento e realizar um “pré inserte de dados” na tela GT100.

Na tela GT100 também serão executadas as próximas etapas de controle da portaria.

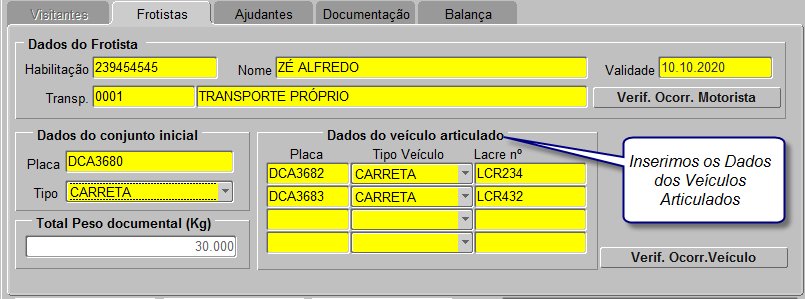

Frontista

Para iniciar o processo é necessário acionar o botão “Check-in”. Quando acionado o botão, o sistema direciona o usuário para a tela GT100, onde será completado o preenchimento de dados.

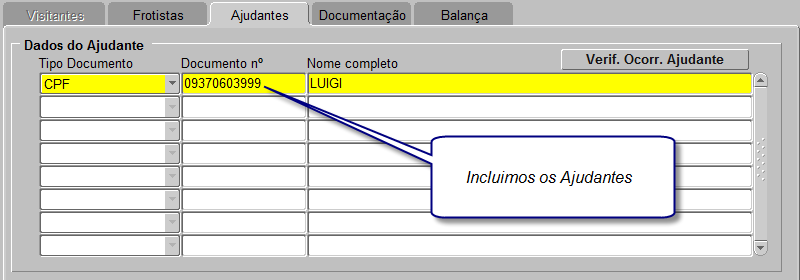

Ajudantes

Se existirem ajudantes sob a responsabilidade da transportadora, os mesmos devem ser cadastrados na aba “Ajudantes”.

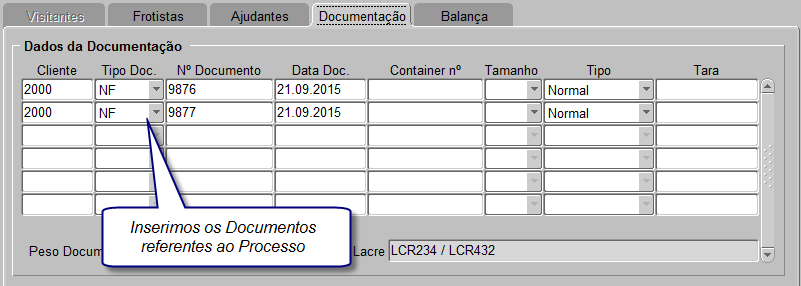

Documentação

Estando no processo de controle de portaria, manter os documentos relacionados ao motivo de acesso (carga/descarga /ambos). Eles devem ser inseridos na portaria durante os complementos dos dados e se existir algum “Lacre” na carga, este também deverá ser marcado nesta aba.

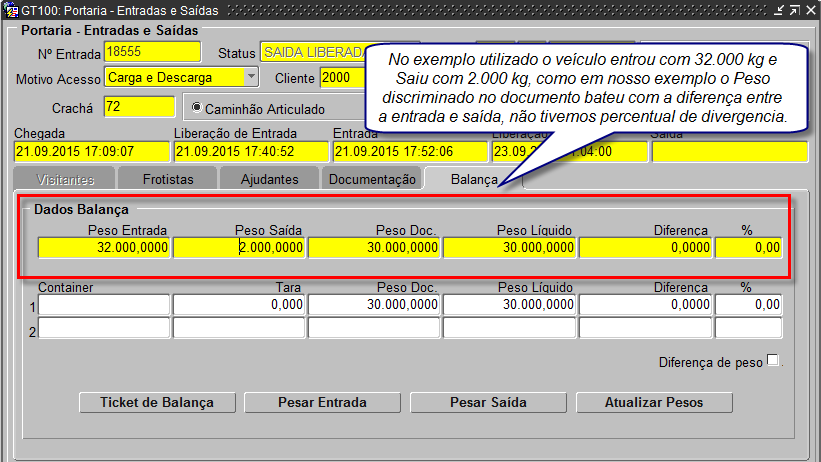

Balança

Caso a empresa utilize balança na portaria, é possível utilizar as informações coletadas na balança. Sendo elas integradas diretamente com a portaria na etapa de entrada e saída do veículo, podendo o peso ser confrontado com a documentação e registrada as diferenças.

Controle por botões

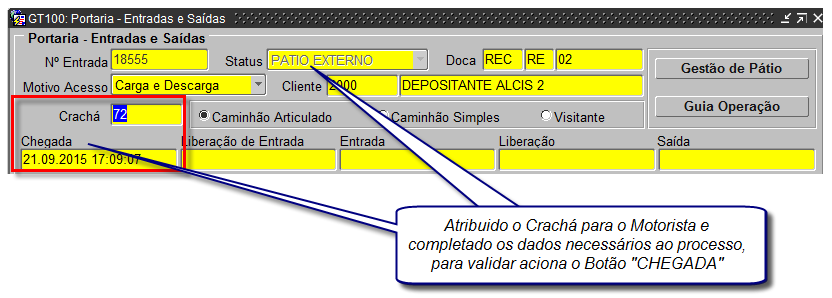

Chegada

Quando o motorista apresentar sua documentação, acionamos o botão “Chegada” e liberamos um crachá para ele ter acesso à parte interna da sua empresa, seguindo controles padrões de segurança.

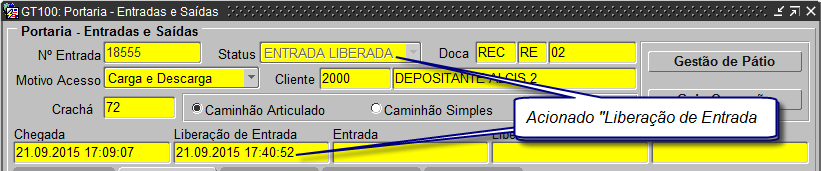

Liberação de entrada

Com todos os dados seguindo as regras e o agendamento em tempo de execução, o usuário pode dar sequência ao processo acionando o botão “Liberação de Entrada”, e com isso avançamos o status do processo e já autorizarmos a entrada do veículo nas dependências da empresa.

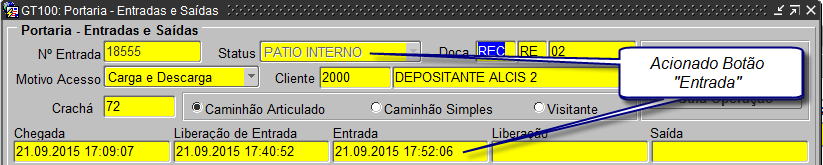

Entrada

Assim que o motorista passar pela cancela da portaria, devemos registrar o peso (uso da balança) e acionar o botão entrada. A partir deste momento o veículo é considerado como estando dentro das dependências da empresa.

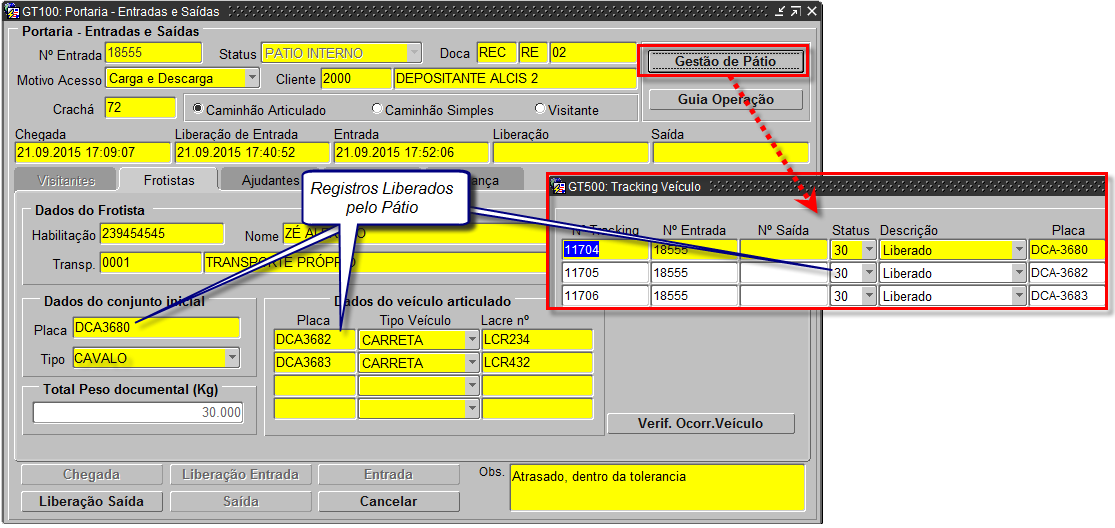

Após a entrada do veículo, se habilitado o controle de pátio, já é possível administrar o veículo e suas composições através do “Controle de Pátio”

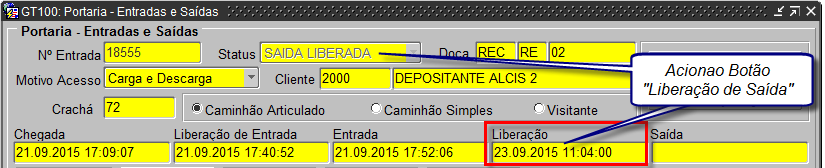

Liberação de saída

Em nosso exemplo, estamos utilizando o processo de controle de portaria vinculado com a gestão de pátio ativa. Com isso são necessárias a realização das tratativas de gestão de pátio. Após os registros estarem liberados pelo pátio, é possível dar sequência na “Liberação de Saída” e continuidade nos processos de portaria.

Podemos observar no exemplo que, ao acionar o botão “Gestão Pátio” observamos que os registros estão liberados, e podem dar saída na portaria.

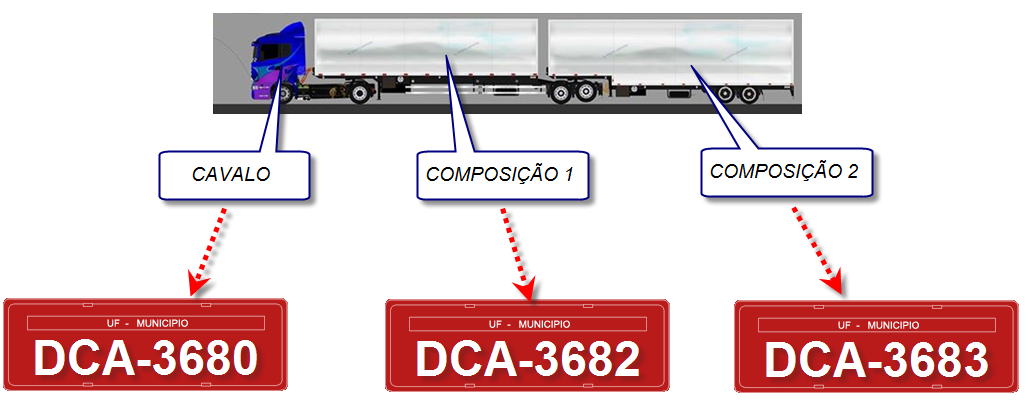

Dos itens envolvidos neste modelo, o único que poderia dar saída individual é o conjunto inicial. O mesmo tem condições de se locomover, pois não depende de ser rebocado por outro veículo.

O responsável por liberar a saída aciona o botão da tela GT100 e comunica ao motorista que pode sair da empresa.

Para ter os controles devidos, como estamos utilizando a balança no exemplo, é necessário coletar o peso na saída para que o sistema tenha os históricos (detalhes na sessão GT100 Balança) e com os dados possibilitar análise de divergências relacionadas ao peso.

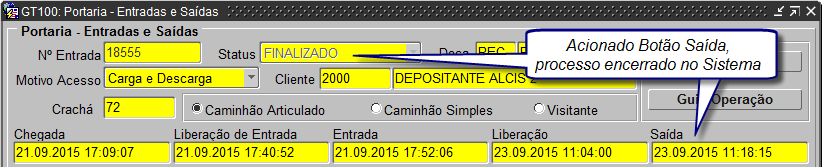

Saída

Com todos os itens relacionado ao processo resolvidos, o último passo é registrar a passagem do veículo pela cancela e no ato da saída acionar o botão “SAÍDA”, sendo registrado o momento exato em que o veículo administrado saiu das dependências da empresa. Todos seus passos são registrados pelos processos do WMS.

Após sua finalização, todos os pontos relacionados ao registro são atualizados e finalizados no WMS, ficando seu registro somente para histórico ou análise de performance operacional.

Um dos módulos aplicáveis aos controles de portaria é a gestão de pátio. Este processo utilizado nos controles de movimentação através de posições de pátio. Além das docas de carga / descarga, podemos ter endereços intermediários, onde o veículo irá permanecer para uma atividade específica. Com a administração é possível medir toda a trajetória do processo da entrada do veículo até a sua saída.

Em alguns casos o veículo trator (ex: cavalo mecânico) pode ir ao depósito e deixar algum veículo composição (ex: Carreta), e depois ir embora somente o veículo trator.

Quando o veículo passa pelos procedimentos de portaria, as informações são coletadas e inseridas no sistema e a partir da etapa “Entrada” iniciamos os controles no WMS Alcis.

- Exemplo de endereços intermediários: espera, check-list de veículos, amarração de carga, cobertura de lona, sinistro.

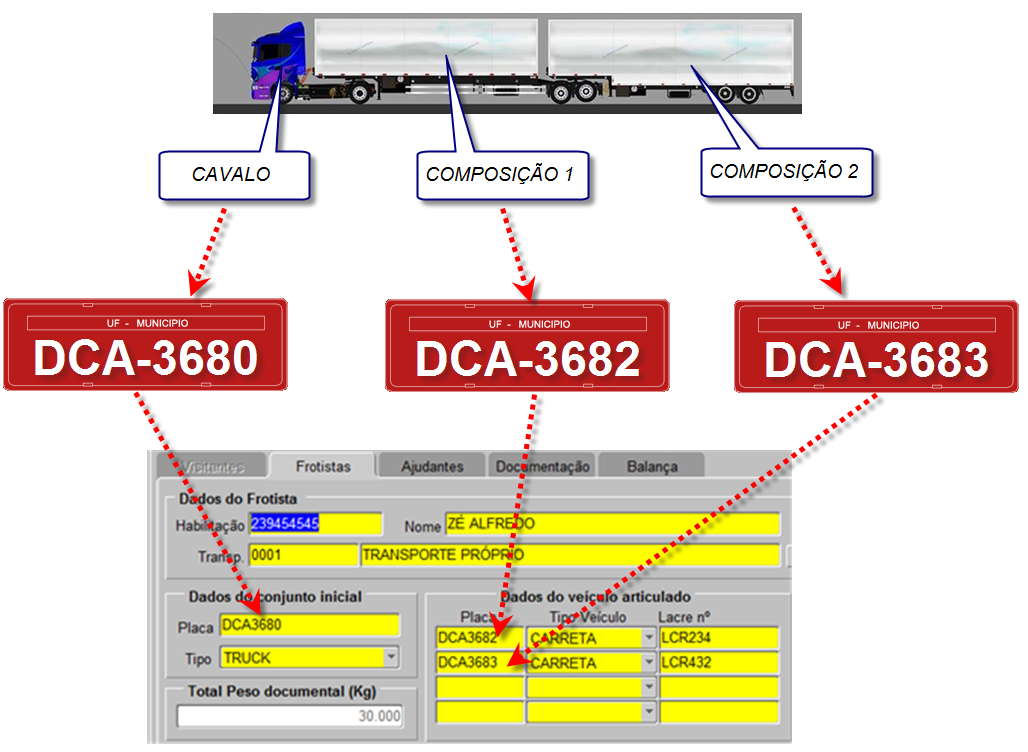

Utilizaremos o mesmo processo da etapa anterior “GT100”, onde foi dado entrada de um veículo articulado com duas composições, sendo cadastro de portaria:

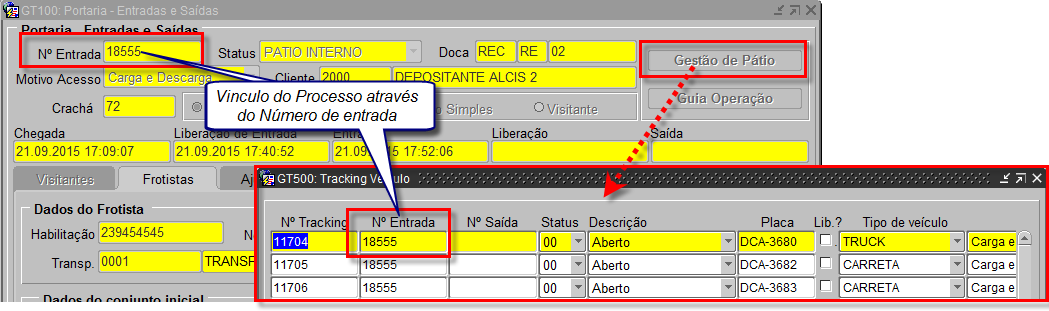

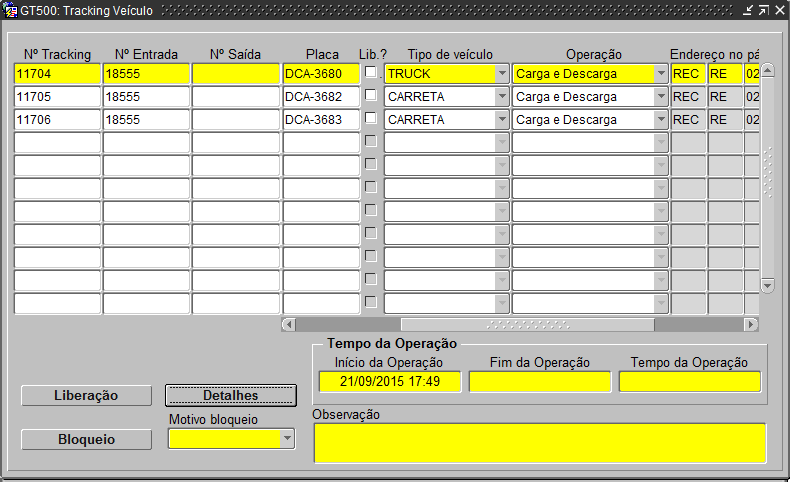

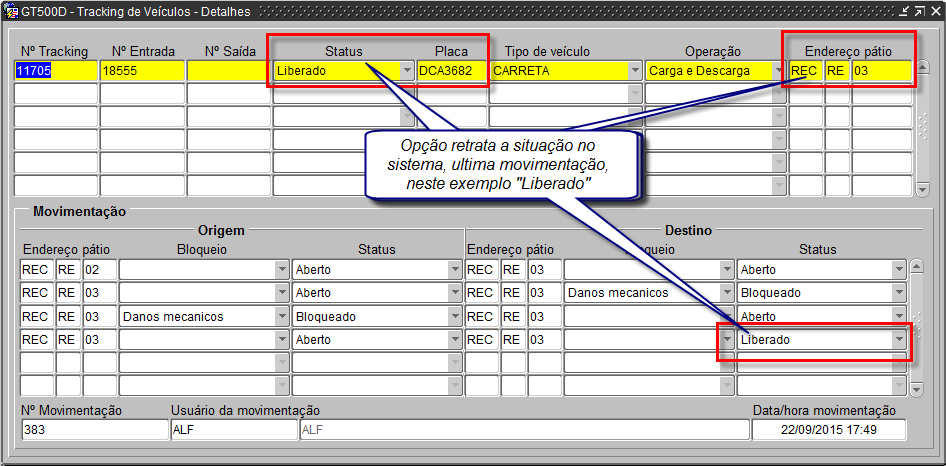

Nosso controle de portaria se registrou todo o controle de portaria para o conjunto articulado, e após o procedimento de “Entrada”, tem habilitada a tela GT500: Tracking Veículo, onde é executada a gestão específica do conjunto, visualizando sua posição, controles de histórico de movimentação e visão em tela gráfica do posicionamento do veículo.

Se acionar o botão “Gestão de Pátio”, o sistema já abre a tela com os respectivos dados relacionados ao controle de portaria:

A visão que o WMS irá apresentar as informações relacionadas à gestão de pátio são precisas e atualizadas. Seguindo as movimentações físicas realizadas durante a operação do veículo. Os registros são através da placa, podendo o cavalo desatrelar e sair das dependências da empresa e as composições continuarem em processo.

É possível visibilidade de toda movimentação do registro em tela, sendo o mais indicado para movimentação, o uso de coletor de dados (radiofrequência), sendo o processo em tempo real, ou seja, conforme é movimentado no coletor de dados. A tela é atualizada online e garantimos a informação correta no sistema.

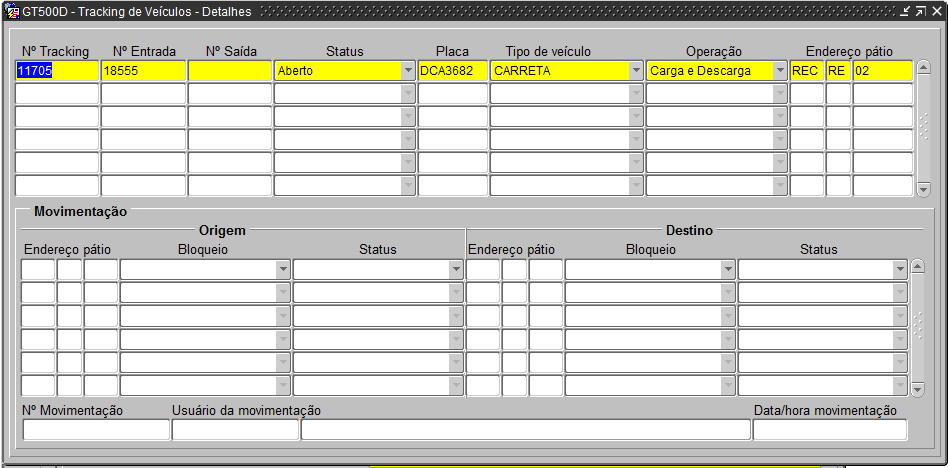

Se acionarmos a opção “GT500 – Botão DETALHES” terá acesso às informações detalhadas do processo de movimentação.

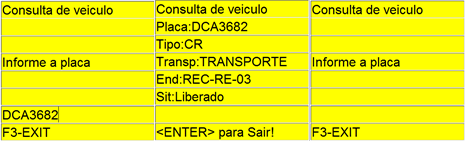

A seguir, confira algumas movimentações via coletor para exemplificar a facilidade de uso da funcionalidade.

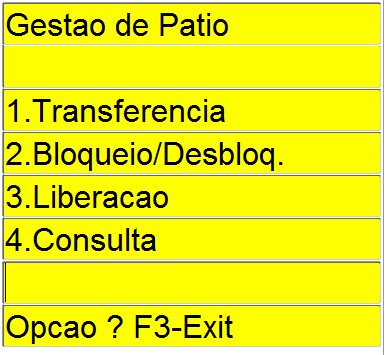

No menu de gestão de pátio, deve ser atribuído nas permissões do usuário que fará a atividade física:

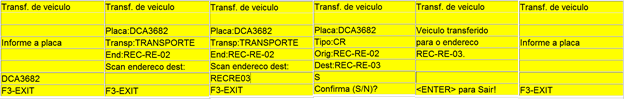

Menu RF Opção 1 - Transferencia

Utilizado para transferir o veículo de posição, precisa ser executado fisicamente (manobra no pátio) e executado no sistema para garantir a posição atual do veículo:

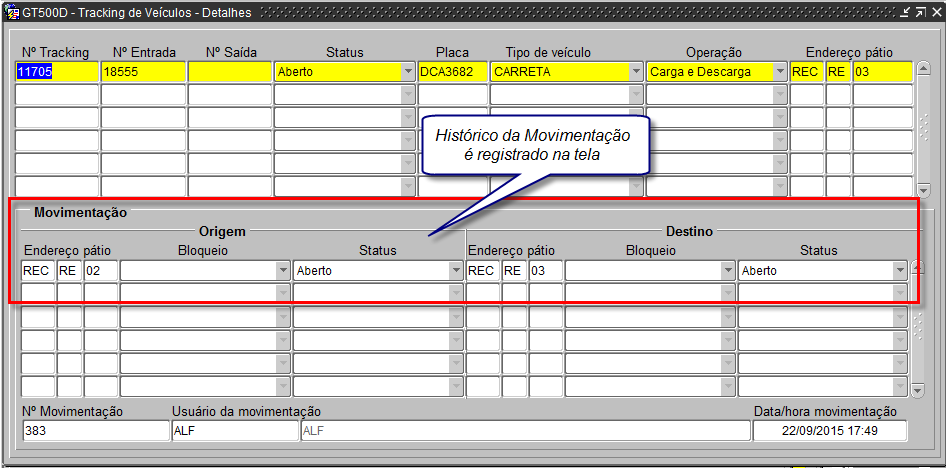

GT500D Histórico de Movimentação

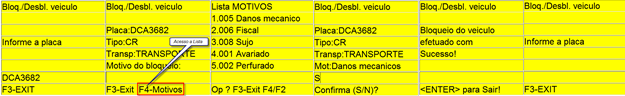

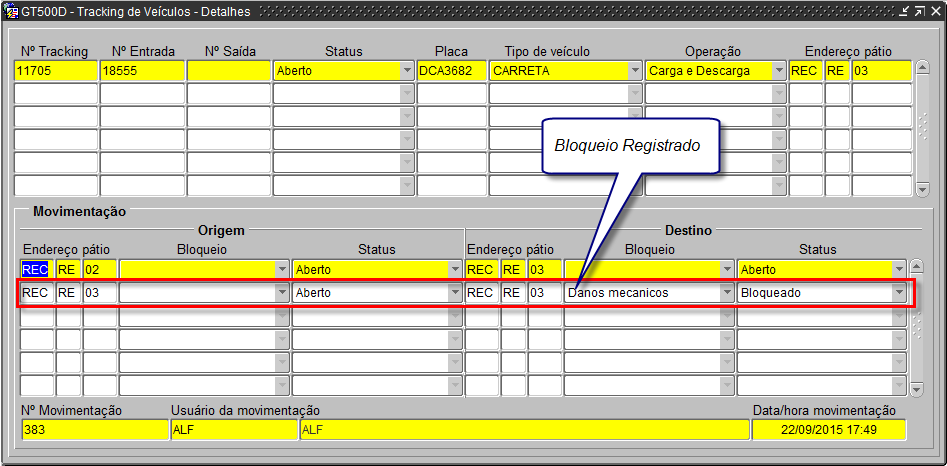

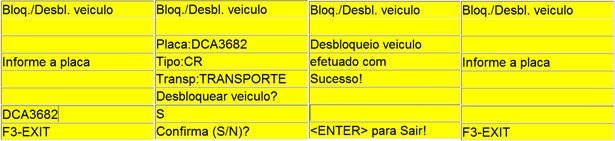

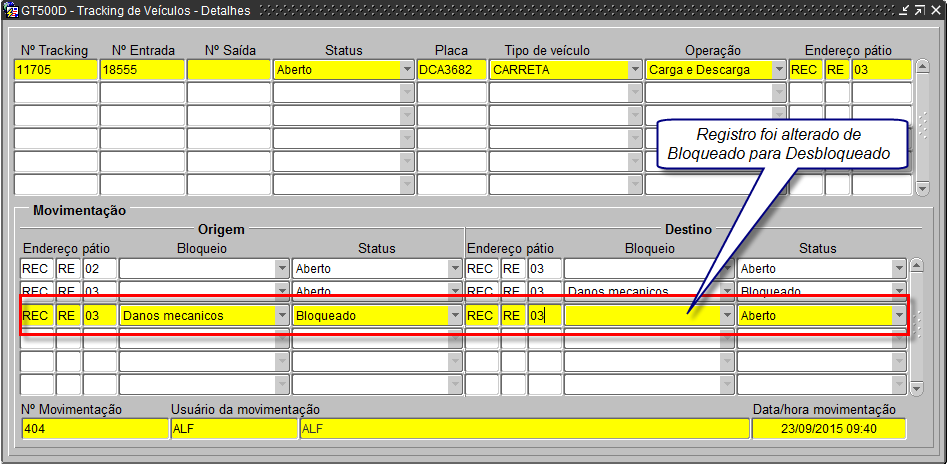

Menu RF Opção 2 - Bloqueio/Desbloq.

Utilizado para bloquear o veículo. Quando utilizado o bloqueio, o veículo é impedido de ser liberado pelo sistema. Tendo como opção uma lista de motivos de bloqueio acionada pelo F4, esta lista pode ser personalizada seguindo a nomenclatura da empresa.

Após resolver a situação de bloqueio, o veículo pode ser desbloqueado e voltar às rotinas normais de processo seguindo os passos:

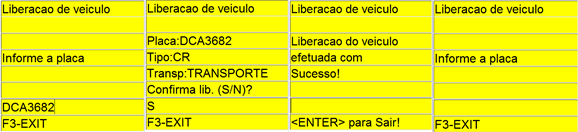

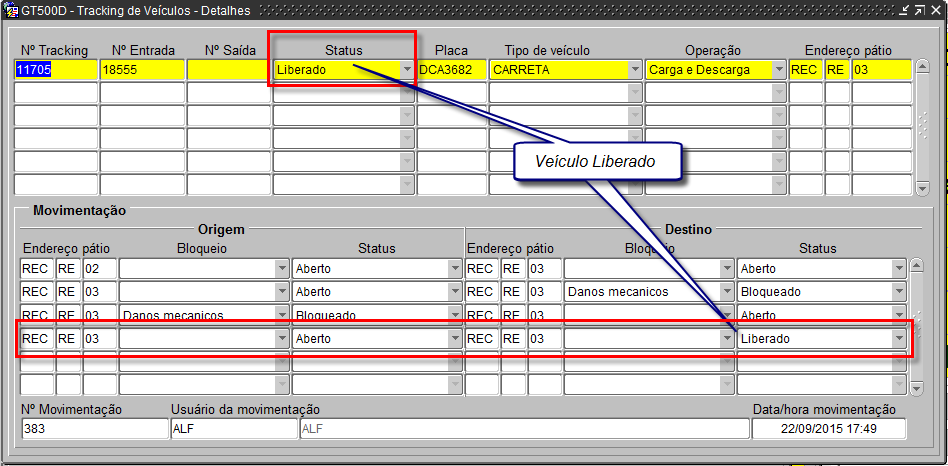

Menu RF Opção 3 - Liberação

Utilizado para liberar o veículo do pátio e habilitando a possibilidade de saída da portaria. Se utilizado este módulo somente veículos liberados podem dar saída na portaria.

Menu RF Opção 4 – Consulta

Utilizado para consultar qualquer placa de veículo durante o período em que estiver nas dependências da empresa e em processo de gestão de pátio.

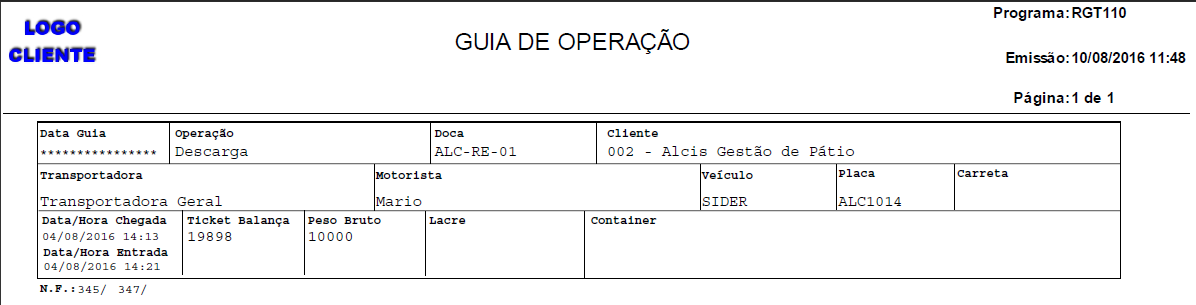

Relatório de portaria

O WMS Alcis tem algumas opções para realizar o recebimento de mercadorias. Este processo pode funcionar através de integração com outros sistemas (mais indicado) ou sendo realizado manualmente pelo usuário que tenha as devidas permissões.

Em operações reais, o modelo mais indicado é trabalhar com o recebimento de forma integrada (interface entre WMS × Parceiro), desta forma teremos melhor resultado operacional.

O recebimento pode ser executado através de coletores (RF) ou tela gráfica, sendo o mais indicado operar com uso de coletores para ter a informação em tempo real.

Todos os itens recebidos no WMS Alcis são registrados nos históricos do sistema, atrelado a seus documentos e profissionais envolvidos na atividade estando a disposição para futuras análises.

Em nosso exemplo de operação temos o objetivo de esclarecer o funcionamento do sistema e com isso faremos o processo de forma manual, onde se torna necessário passar e entender todas as etapas envolvidas.

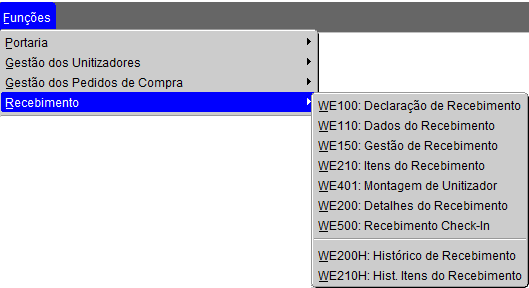

Primeiro passo desta atividade é acessar a opção do menu:

Os processos de recebimento são aplicáveis novos produtos, devolução, avarias, entrada de produção, transferência entre unidades, entre outros. O objetivo principal é registrar a entrada da mercadoria através do WMS Alcis. Oferecendo ao usuário a possibilidade de trabalhar com um coletor via radiofrequência (mais indicado), ou se necessário, operar através de controles em telas gráficas na aplicação.

Executado os procedimentos de forma correta, é possível melhorar o nível de qualidade e confiança nos processos. No processo logístico, a etapa do recebimento sendo bem executada é fundamental para o aproveitamento de todo o processo.

Como nos pontos anteriores, faremos o processo sistêmico com ênfase no formato em que o WMS Alcis executa e controla os processos.

Criando um recebimento

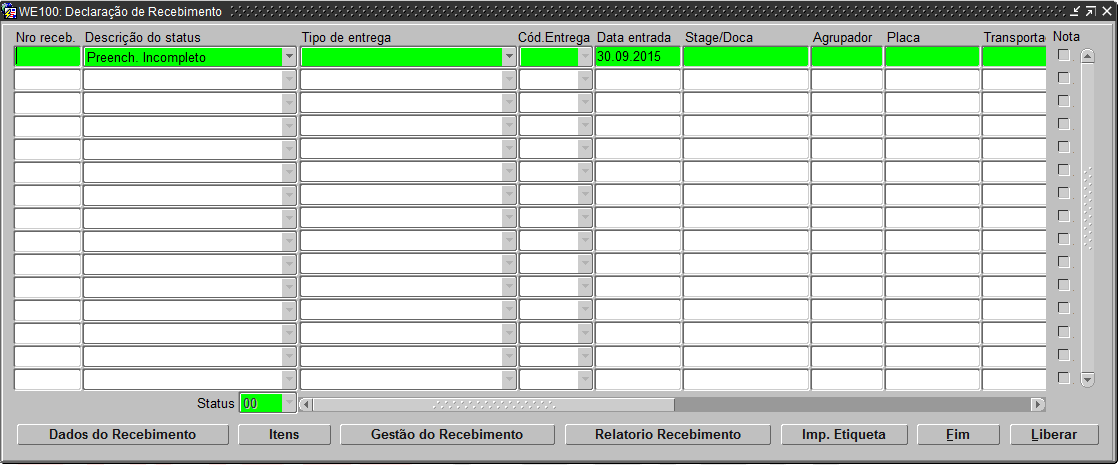

Iniciaremos pela tela WE100: Declaração de Recebimento, conforme seguem os próximos passos:

No WMS Alcis esta tela é por onde iniciamos o processo de recebimento. Como dito anteriormente, o processo real funciona através de integração com o sistema parceiro, mas como nosso objetivo é capacitar o leitor no processo, faremos um recebimento passo-a-passo seguindo os procedimentos nas telas.

Como explicado em sessões anteriores, somente com a tela no modo de inserção de dados (verde) será possível realizar este processo.

Importante

Existem algumas informações obrigatórias ao processo, sendo algumas preenchidas pelo sistema e outras informadas durante a criação do registro pelo usuário. São obrigatórias as informações que seguem abaixo:

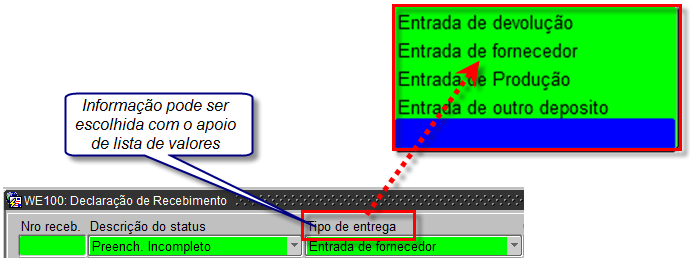

Tipo de entrega

Campo obrigatório. Para direcionar corretamente o sistema, é necessário informar o tipo de entrega. Pode ser uma devolução, um fornecedor, uma produção ou uma transferência entre depósitos.

Com o auxílio de lista de valores, pode ser facilitada a escolha deste campo.

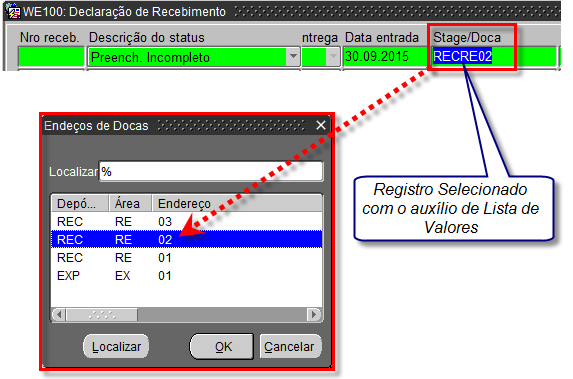

Stage/Doca

Campo obrigatório. Necessário para direcionar o motorista do veículo ao local correto de carregamento/descarregamento. Se utilizado um processo integrado à portaria, a informação da doca será atribuída durante o processo de entrada do veículo, sendo ainda possível através da gestão de pátio, o posicionamento do veículo através de coletor de dados.

Sempre que um veículo for realizar uma descarga é necessário informar onde o mesmo deverá estacionar e ser aberto para dar início ao processo.

Os endereços classificados como Stage/Doca são os que aparecem como opção na lista de valores.

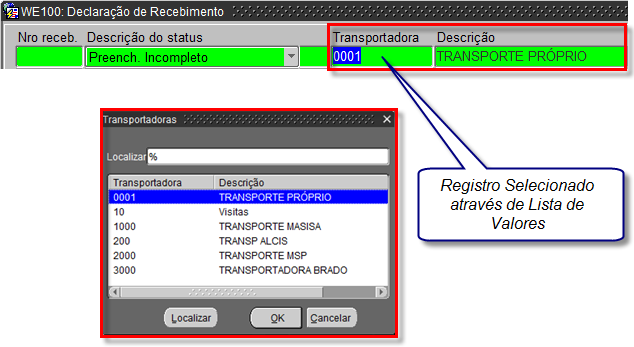

Transportadora

Campo obrigatório. Utilizado para garantir a integridade da entrega, atribuir a devida responsabilidade (NF/Agendamento/Condutor/Ajudantes/Avaria/etc).

Toda transportadora que for utilizada deve ter seu cadastro e este será apresentado ao usuário através de lista de valores, para que o mesmo selecione conforme seu recebimento.

Os registros de transportadoras precisam ser previamente cadastrados no WMS para que apareçam na lista de valores.

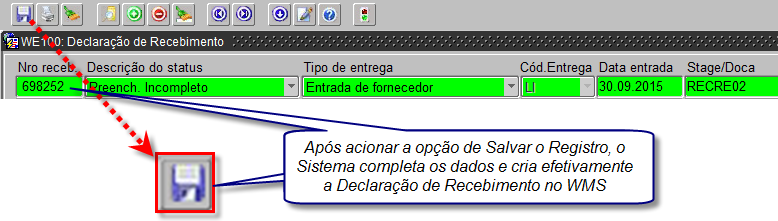

Salvando a Declaração de Recebimento

Após a informação dos itens obrigatórios, é necessário acionar a função de Salvar Registro, sendo este o último passo para a declaração de recebimento:

Sempre que salvo um registro no WMS poderemos ver no rodapé da tela a informação:

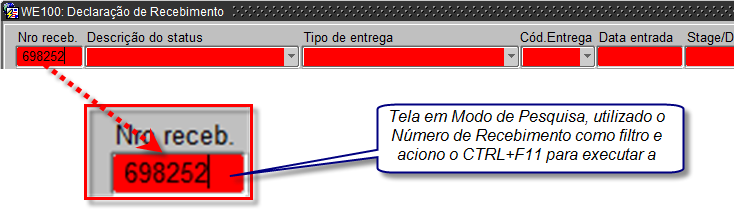

A partir deste momento o registro fica disponível a consultas no WMS Alcis pela tela WE100. Se quiser sair da tela e consultar o registro, temos:

Após acionar a execução da pesquisa (CTRL+F11) o sistema recupera o resultado correspondente à informação pesquisada.

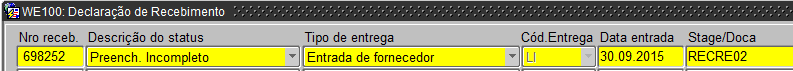

WE100 Resultado de Pesquisa (amarelo)

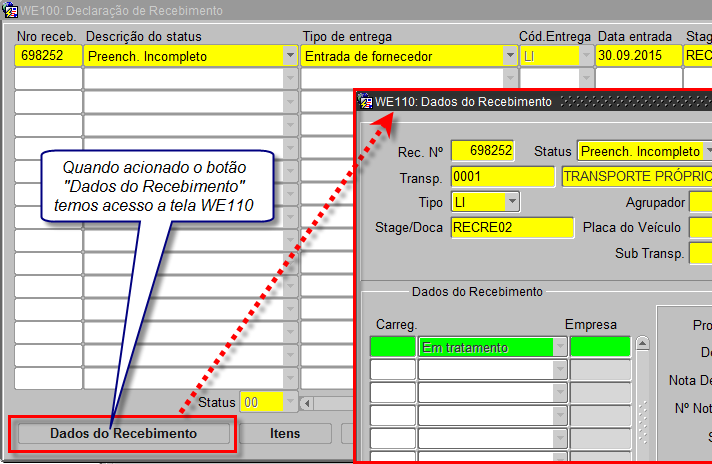

Temos o registro da declaração do recebimento no sistema. Agora daremos início à inclusão da nota fiscal correspondente ao processo. Utilizaremos as próximas etapas do processo, onde cadastraremos as informações relativas aos “Dados do Recebimento”.

Dados do recebimento

Após salvar o registro de declaração do recebimento, iniciamos a sequência de ações pertinentes aos processos de entrada. Para ter acesso a este ponto do sistema, acionamos o botão “Dados de Recebimento” na parte inferior da WE100. Este botão acessa a tela já com os devidos vínculos entre os pontos, sendo a informação principal o número do recebimento.

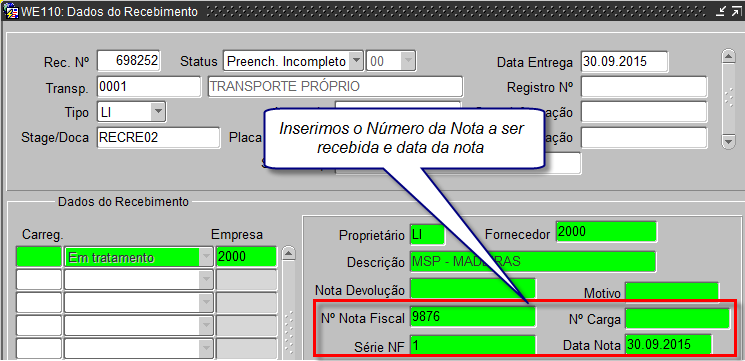

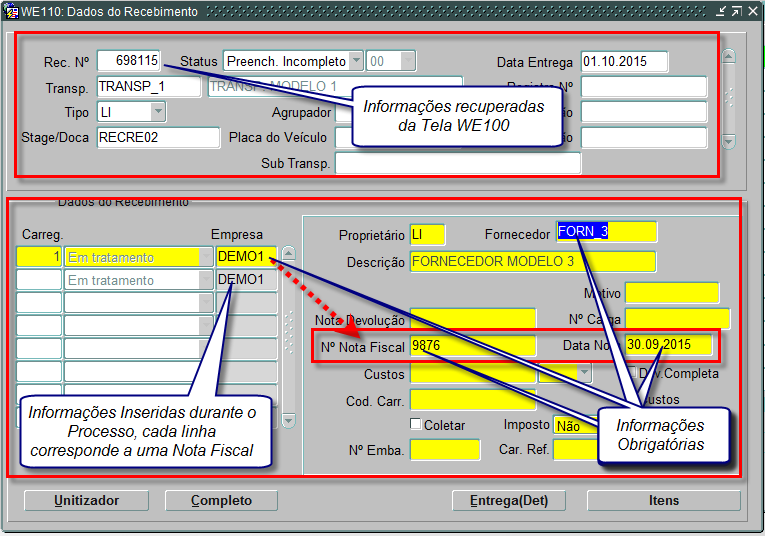

Ao acionar o botão, o sistema irá abrir a tela WE110 e nela teremos a necessidade de inserir algumas informações pertinentes ao recebimento que efetuaremos.

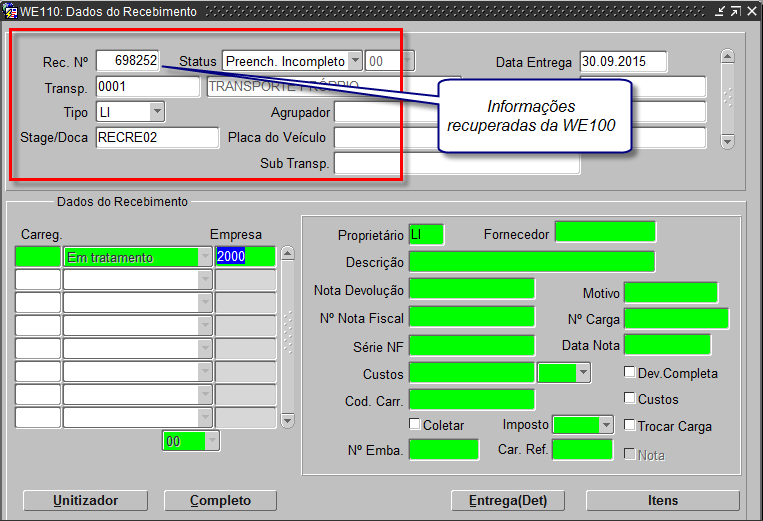

A WE110 quando acionada através do registro da WE100, já abre com os vínculos necessários ao início do cadastro:

Com a tela aberta, percebemos algumas informações recuperadas da WE100 e alguns campos já abertos em módulo de inserção de dados, sendo preenchidos seguindo as informações destacadas abaixo:

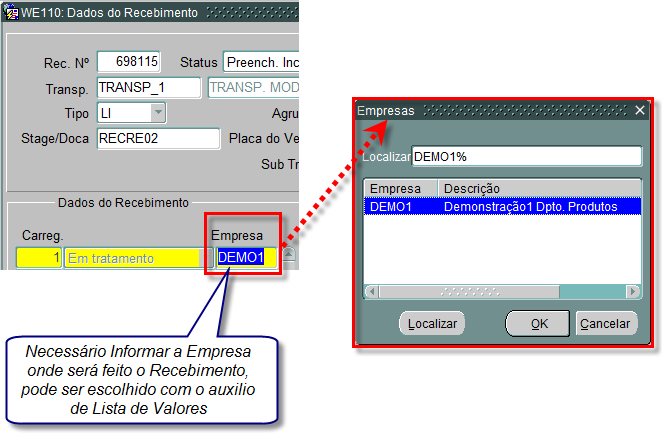

- Empresa

Temos que informar a empresa proprietária da mercadoria em que será realizado o recebimento, sendo o “Proprietário de Estoque” do material a ser recebido:

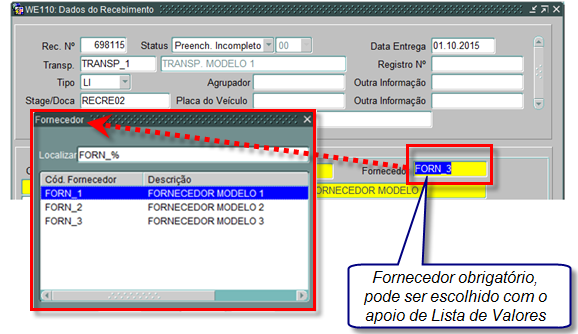

A seleção da empresa é realizada e damos início à inclusão do detalhamento do processo. - Fornecedor

Esta informação é referente ao entregador, o mesmo deve estar associado a empresa e cadastrado previamente.

Após a informação do fornecedor, iremos registar as notas fiscais relacionadas ao processo. - Nota Fiscal/Data

Geralmente o recebimento está atrelado a algum documento, sendo o mais comum uma nota fiscal. Esta nota deverá ser inserida no WMS para que o sistema tenha os devidos registro do processo.

Sendo finalizada esta etapa, basta salvar o registro para que o mesmo fique gravado nos registros do sistema. Para salvar um registro utilizamos a função detalhada no início do processo (acionar botão SALVAR ou acionar CTRL+S).

Repetir o processo cíclico até que todas as notas fiscais tenham sido registradas no WMS. Assim a visão da tela WE100 ficará conforme o modelo:

Com isso, é possível seguir para os próximos passos do processo e incluir os devidos itens a serem recebidos.

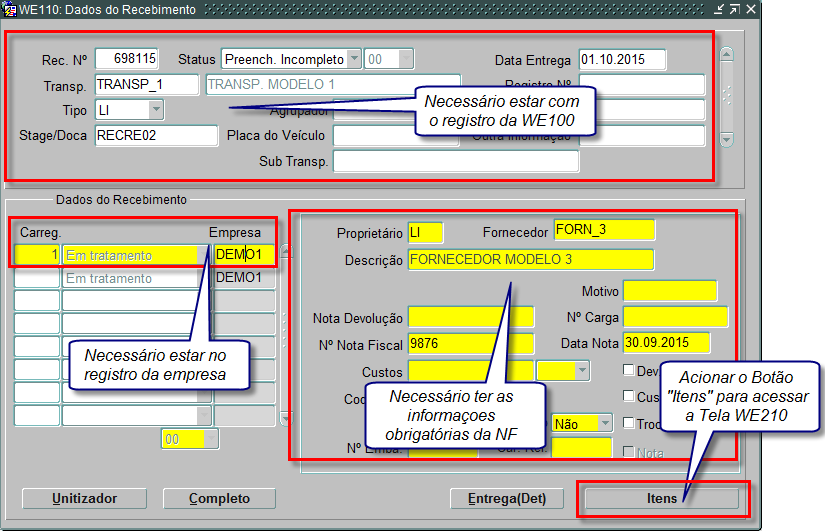

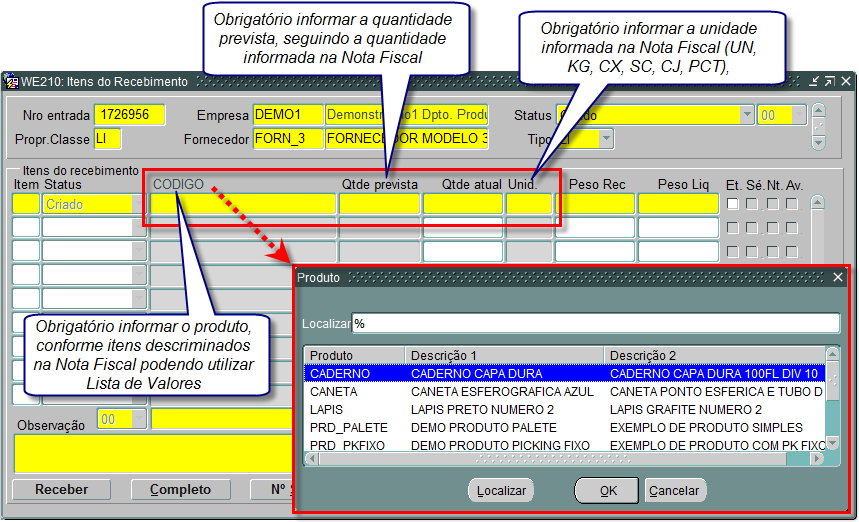

Inclusão de itens ao recebimento

Com toda a parte relacionada ao fornecedor, transportadora e nota fiscal devidamente registrado no sistema, agora incluiremos o item a ser recebido e sua quantidade prevista seguindo as informações da nota fiscal.

Para acessar a tela de itens seguindo nossa sequência de processo, através da tela WE110, acionaremos o botão de itens.

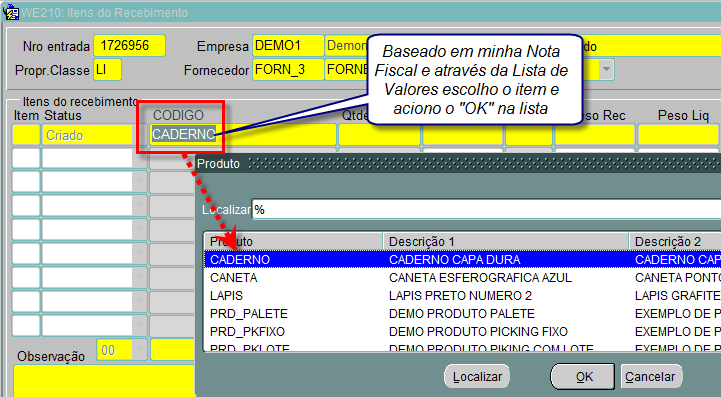

Quando acionar o botão, o sistema já abrirá a tela seguindo a estrutura que foi herdada da WE100 → WE110 → WE210, para que sejam incluídos os itens relacionados à entrega. Estes itens devem estar previamente cadastrados no sistema para ser possível a utilização de lista de valores.

Para a inclusão dos itens, quantidades, unidades e qualquer detalhes pertinentes ao processo, a base de informação deve ser a nota fiscal (ou documento utilizado para entrada), onde teremos todos os detalhes necessários ao preenchimento do processo.

Nos próximos passos incluiremos os itens para finalizar a parte de criação do registro de entrada.

Primeira informação obrigatória ao processo é a escolha do item que será relacionado no recebimento:

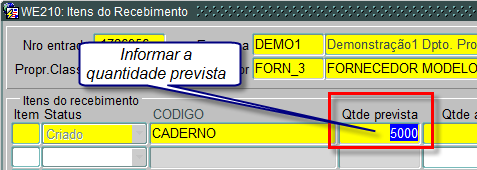

Após a escolha do item, partiremos ao próximo dado obrigatório: a quantidade referente ao recebimento. Essa informação também dever ser baseada na nota fiscal ou documento de referência que estiver sendo usado.

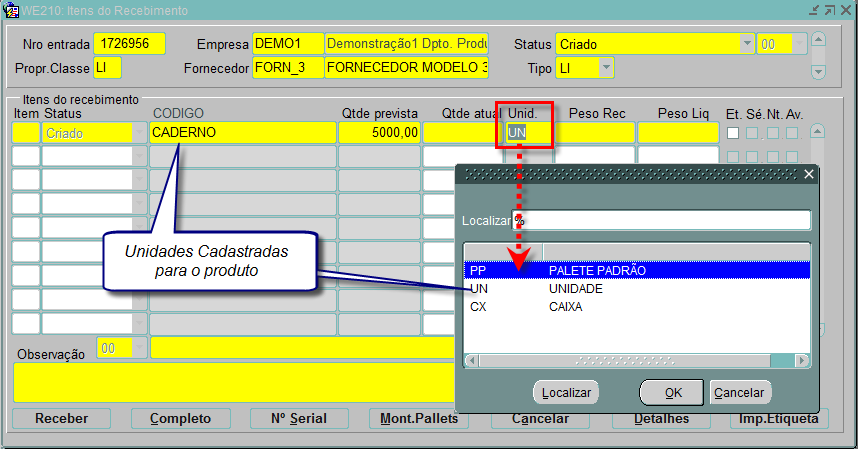

Por último, informar a unidade correspondente a quantidade, sendo esta informação baseada no documento que está sendo utilizado como base para os dados. Neste caso, como partimos do produto, podemos utilizar o apoio da lista de valores, onde temos as possíveis unidades a serem utilizadas com o produto (depende do cadastro do produto e suas regras de embalagem).

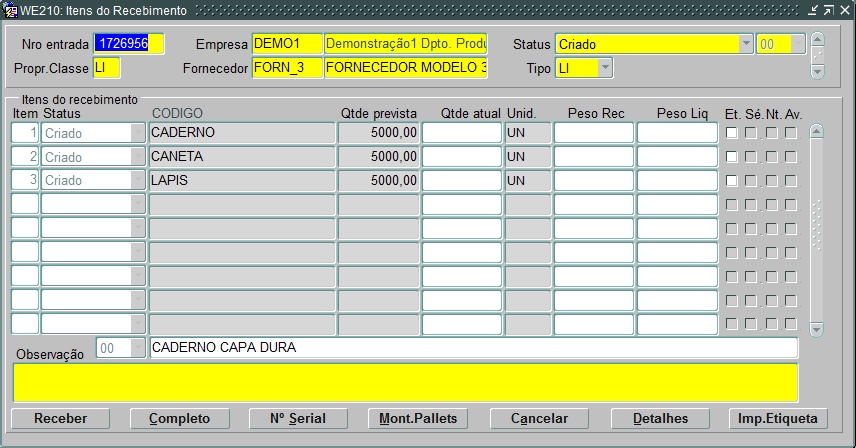

A próxima etapa do registro é salvar os dados e realizar este processo cíclico até finalizar todos os itens relacionados na nota fiscal ou documento de referência que estiver utilizando.

Ao final da atividade, teremos todos os itens cadastrados com a informação de quantidade prevista e unidades correspondentes e prontas para a etapa de conferência física dos itens.

Unitizador

Termo muito utilizado em logística, designando agrupador de quantidade, tendo como principal objetivo a facilitação no manuseio, movimentação, armazenagem e transporte da carga, etc.

Quando utilizamos a palavra unitização no WMS Alcis estamos tratando do agrupamento utilizado ao item, ou seja, pallet ou caixa, por exemplo.

Sempre que executados processos no WMS Alcis, é necessária a geração de um unitizador, para que o mesmo sirva de informação no rastreamento e na própria execução do processo.

Quando realizamos um processo de recebimento, entendemos que este material não deve ser acomodado no chão. Entendemos que o material é unitizado em uma estrutura física (caixa, pallet, gaiola, etc), sendo o número da UZ o formato em que o sistema irá identificar esta estrutura. Este número é vinculado ao palete durante seu período de vida, durante o processo operacional. A partir do momento em que o sistema entender que aquela estrutura física estiver vazia, o número de UZ fica registrado a título de rastreabilidade nos processos.

Recebimento físico de itens

O WMS Alcis tem algumas maneiras de executar o recebimento físico de mercadorias. Estes processos podem ser executados via tela gráfica ou através do uso de coletor de dados.

O recebimento físico dos itens acontece seguindo algumas sequências operacionais e de fácil entendimento e execução. Seguindo nosso método de explicação, faremos o processo com detalhes necessários sobre o formato que o WMS Alcis atende o processo.

Recebimento via tela por palete

Dependendo do tipo de processo desenhado durante a análise dos processos, podemos ter a possibilidade de realizar o recebimento através de tela gráfica. Neste caso, utilizaremos a tela WE401 para criar as UZ e recebermos através das validações em tela.

No caso de operar o recebimento pela tela, temos como necessidade gerar um relatório onde o conferente irá realizar seus registros para validar os dados e permitir a inclusão do processo por tela.

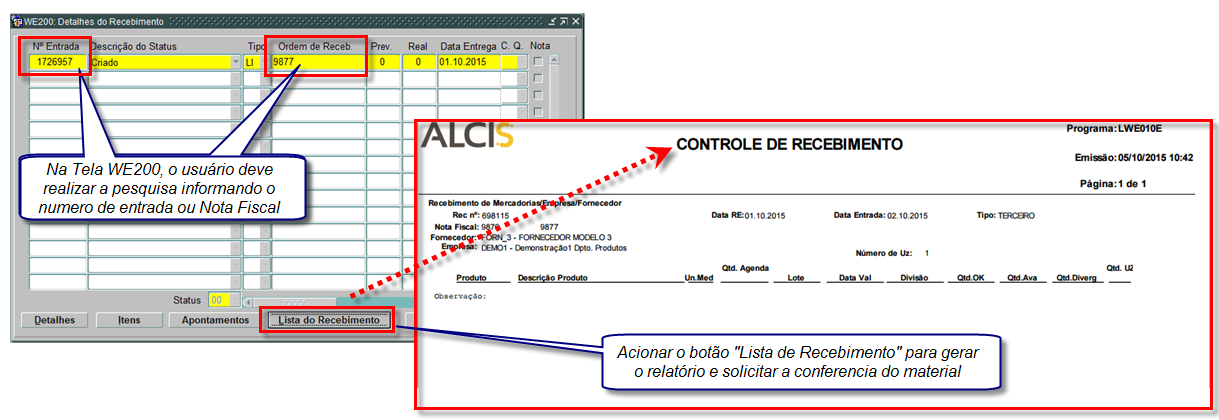

É necessário acessar a tela WE200, localizar o recebimento (pesquisa por NF ou entrada), clicar no resultado e acionar o botão “Lista de Recebimento”. Com isso, o sistema gera o relatório e podemos iniciar o processo de conferência física dos materiais.

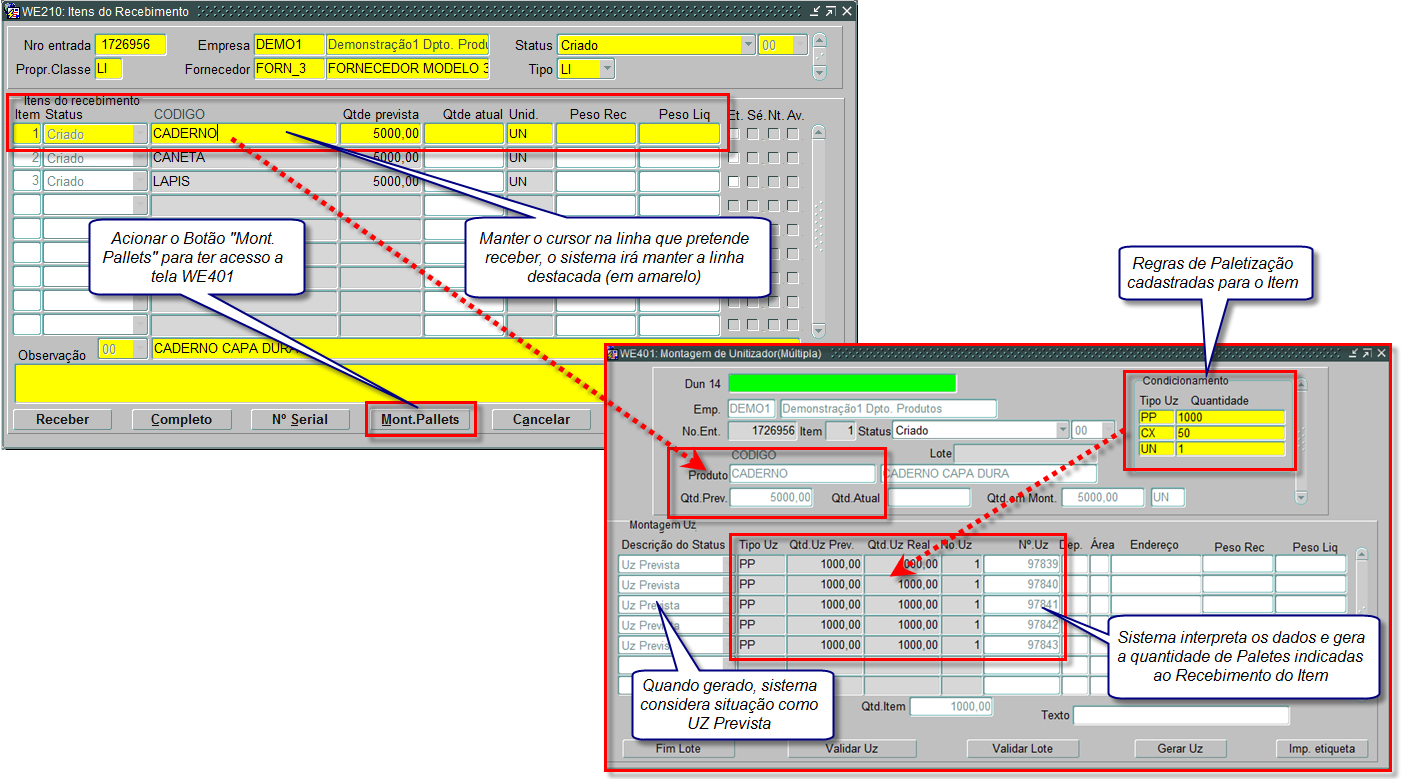

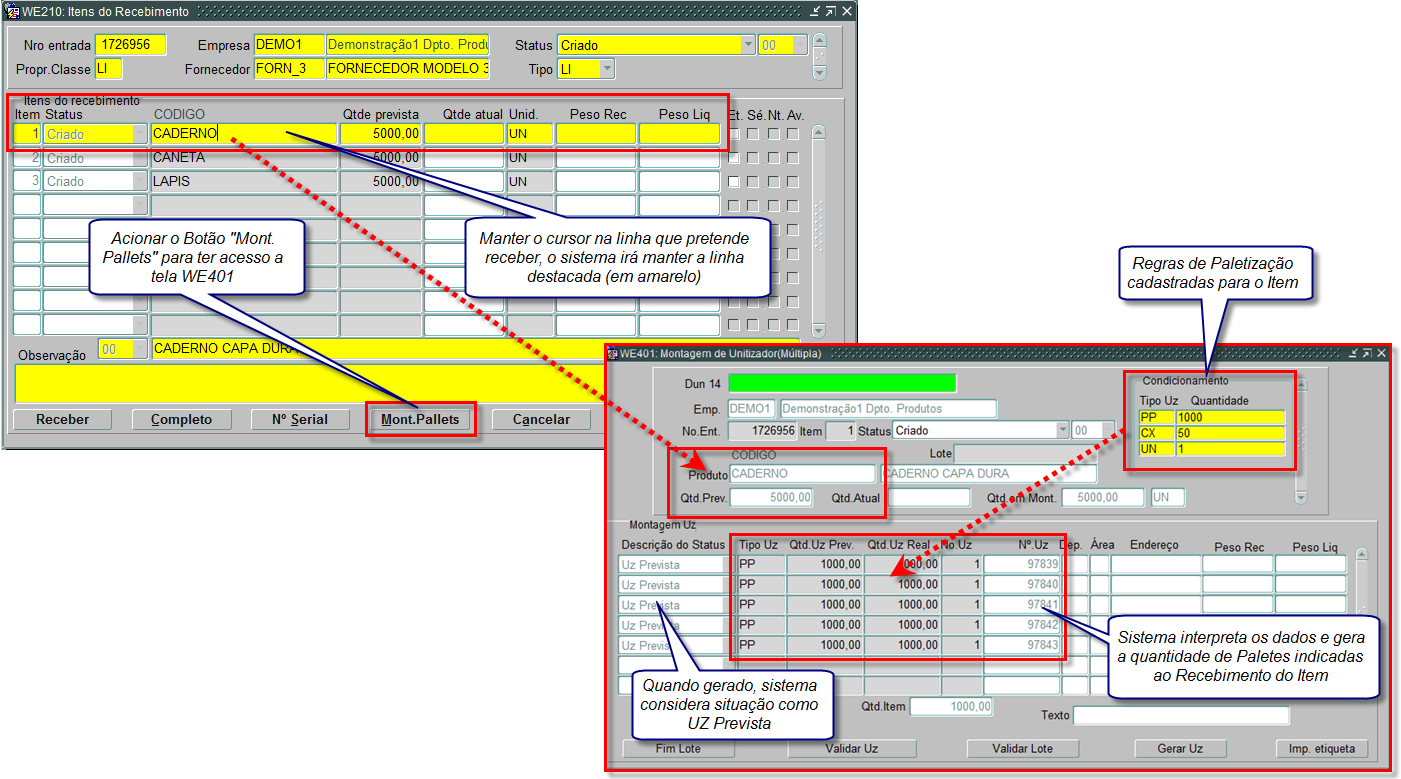

Ao final do preenchimento do relatório, ele deve ser utilizado como base do processo a ser realizado na WE401 para validar o recebimento. Para ter acesso a WE401: Montagem de Unitizador (Múltipla), acionamos o botão na tela relacionado aos itens a serem recebidos, como segue a imagem.

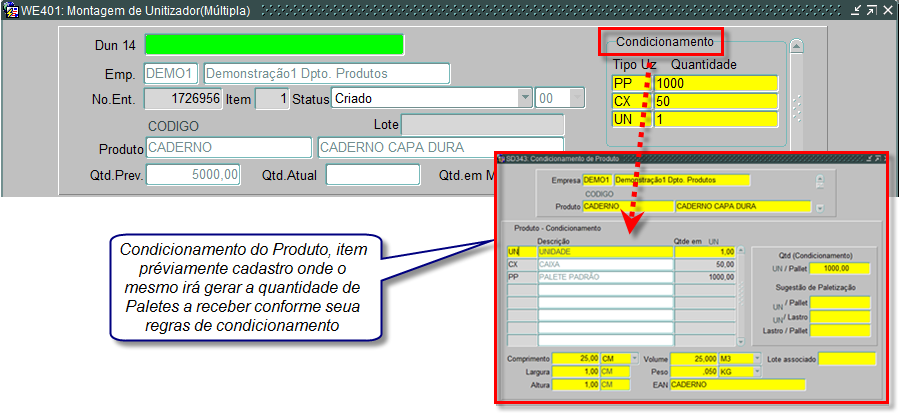

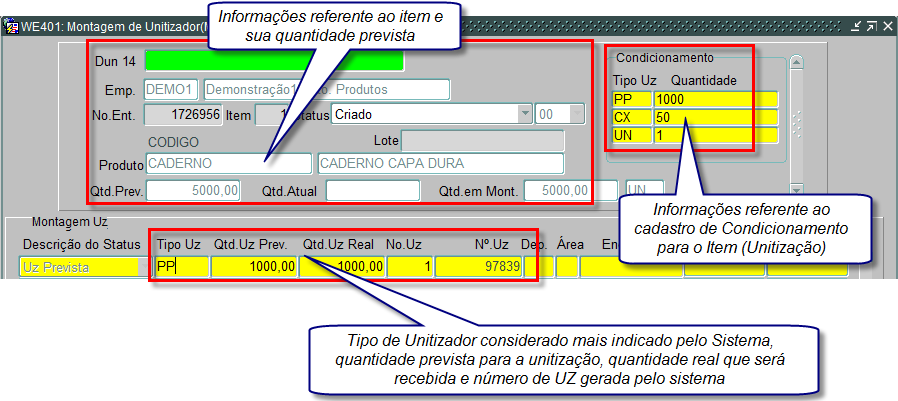

Após a abertura da WE401, iniciaremos os procedimentos detalhados de recebimento via tela por palete. A quantidade de paletes gerados está relacionada ao cadastro de condicionamento do produto.

Como pode observar, o sistema gera os paletes corretamente respeitando seu cadastro. Ele deve ser feito previamente com as informações de todas as possíveis formas de unitização para o produto.

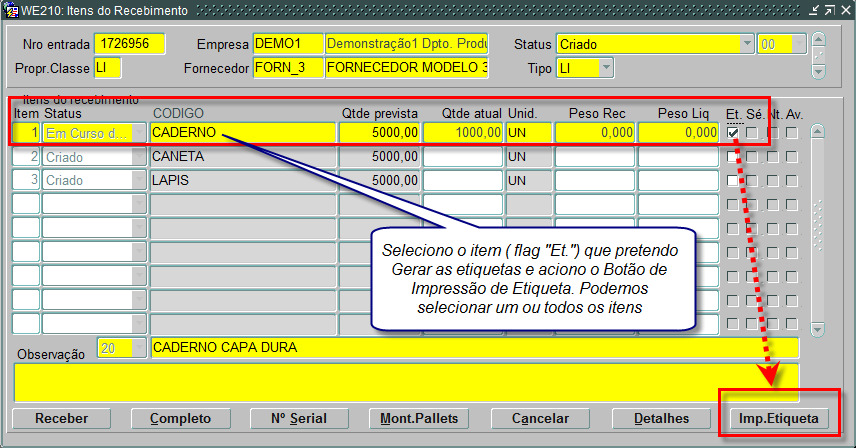

Após a etapa de “Montagem de Paletes”, é possível gerar etiquetas de identificação para os paletes gerados e fixar ao mesmo para que se tenham informações com o número do unitizador (UZ) e dados referentes ao recebimento a qual o material teve sua origem.

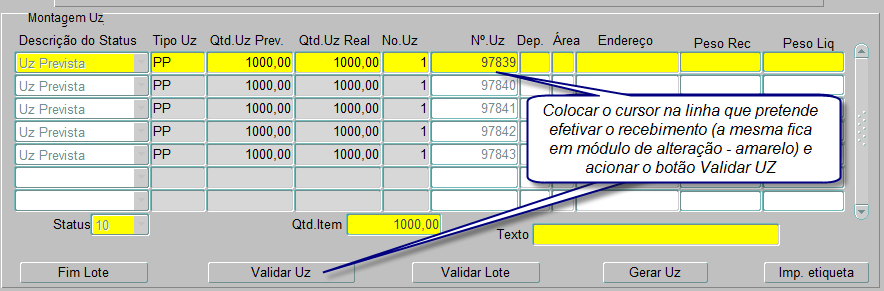

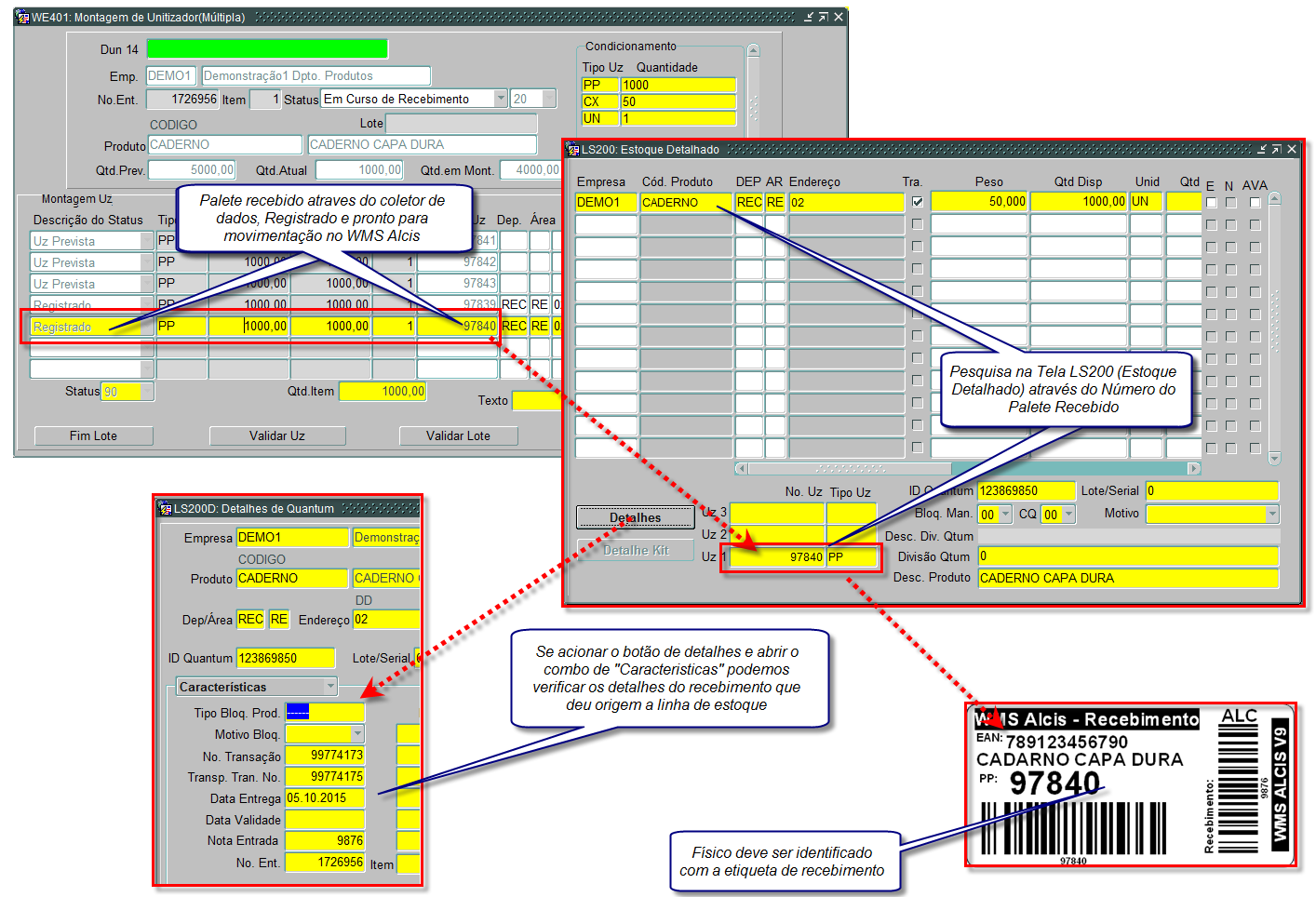

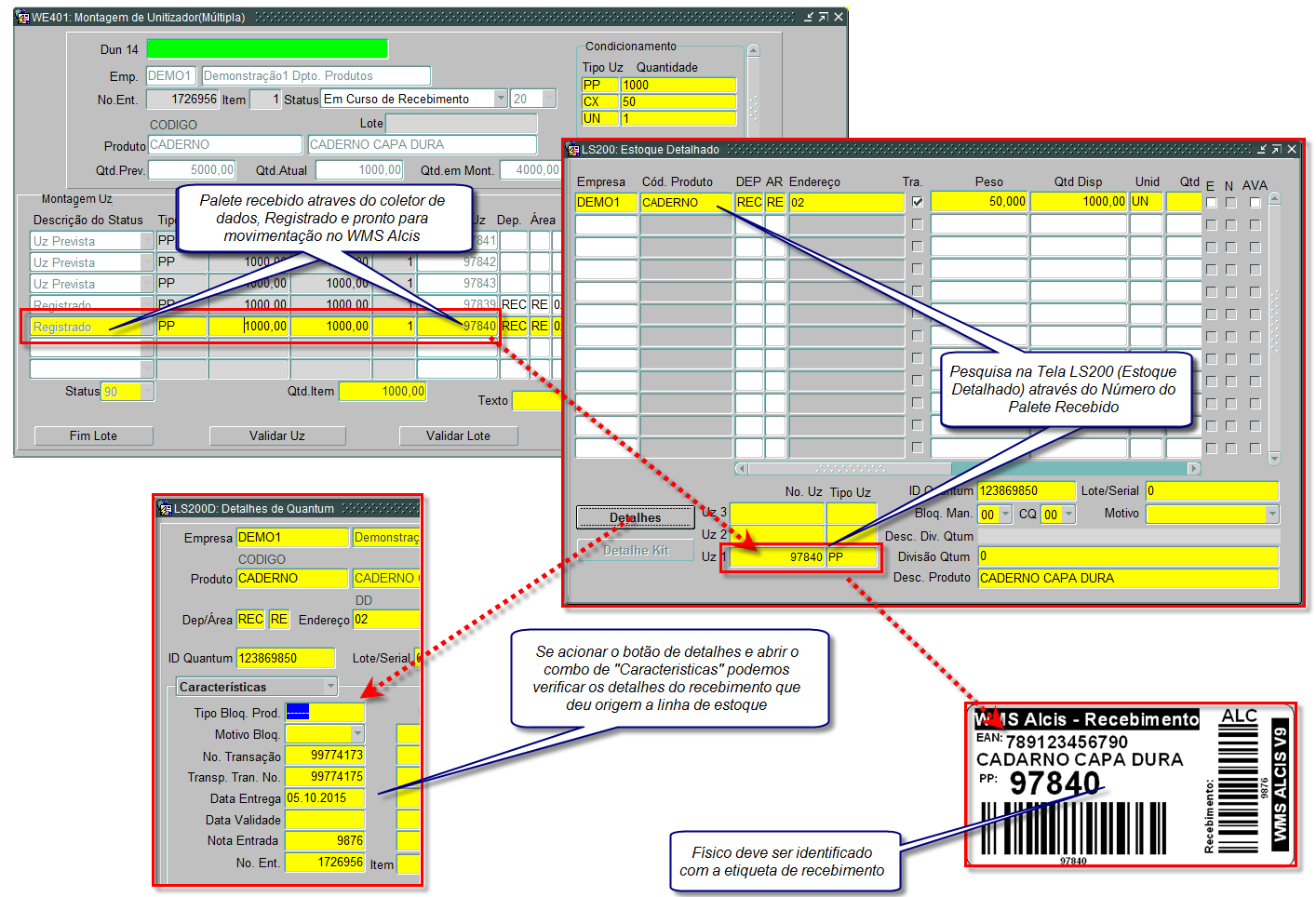

Estando a informação “Qtd.UZ Real” confirmada com o físico, pode ser acionado o botão “Validar UZ”. Quando é acionado o botão, o sistema executa o recebimento daquela UZ selecionada dando a entrada efetiva do item.

WE401 Selecionar UZ

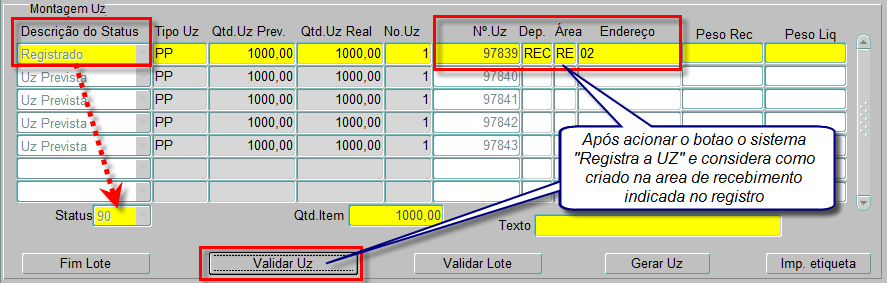

Quando clicamos na linha que pretendemos receber, o sistema considera como sendo o registro a ser validado e aguarda o acionamento do botão. Quando acionado, realiza o recebimento do palete (número UZ) como validado e pronto para gerar missão de armazenagem (caso tenha sido configurado).

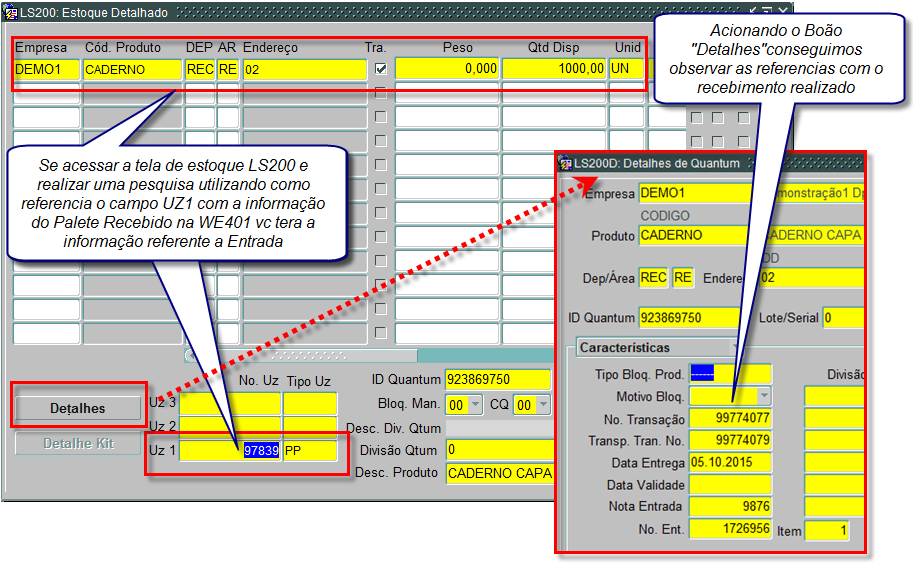

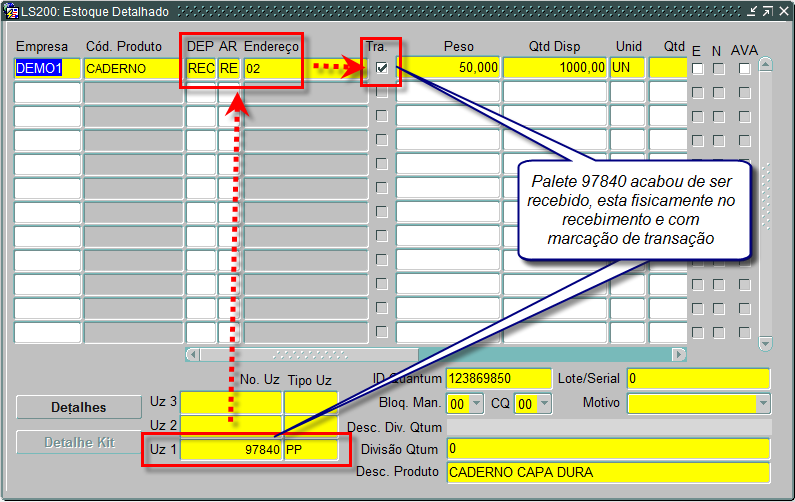

Após o acionamento do botão o sistema confirma o processo e cria o recebimento no endereço cadastrado nas etapas anteriores (WE100). A partir deste momento temos a linha de estoque apta aos demais processos. Se observar na tela de estoque (LS200), temos uma linha criada para o produto e com toda a referência do recebimento.

LS200 – Recebimento de Palete

Podemos observar a linha de recebimento criada no sistema estando em seus detalhes no “combo”, características as informações de recebimento que deram origem ao registro.

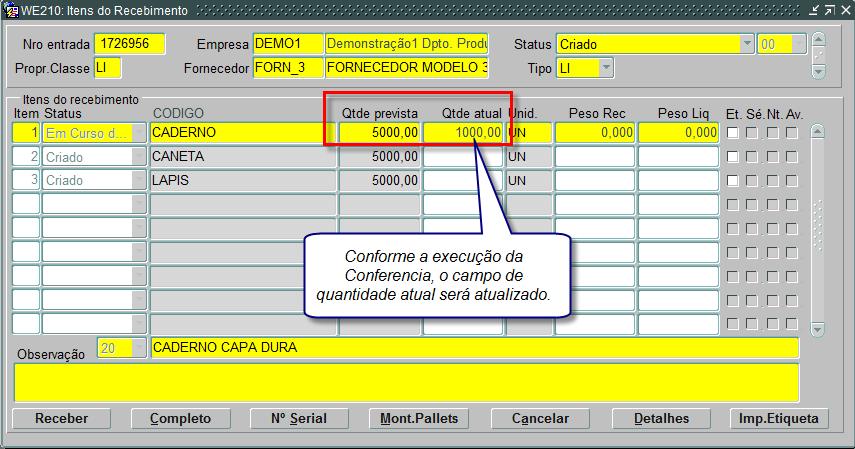

Conforme o recebimento é executado, a tela de itens previstos é atualizada tendo como limite o total de itens previstos para o recebimento.

Recebimento via coletor de dados

Seguindo nossos procedimentos, incluiremos ao processo de recebimento o uso de um coletor de dados conectado a aplicação WMS Alcis, e operando em tempo real com a leitura de código de barras e interação direta com o operador.

Entendemos que este processo é o mais indicado à operação, pois a leitura do código de barras garante que está sendo recebido o produto correto, principalmente quando temos que coletar mais informações no momento do recebimento. Existem casos em que o tipo de produto tem a necessidade de se controlar a quantidade, lote, fabricação, validade, etc. Nestes casos, se destaca a importância em trabalhar com um equipamento que possa ler código de barras e ser interpretado pelo sistema.

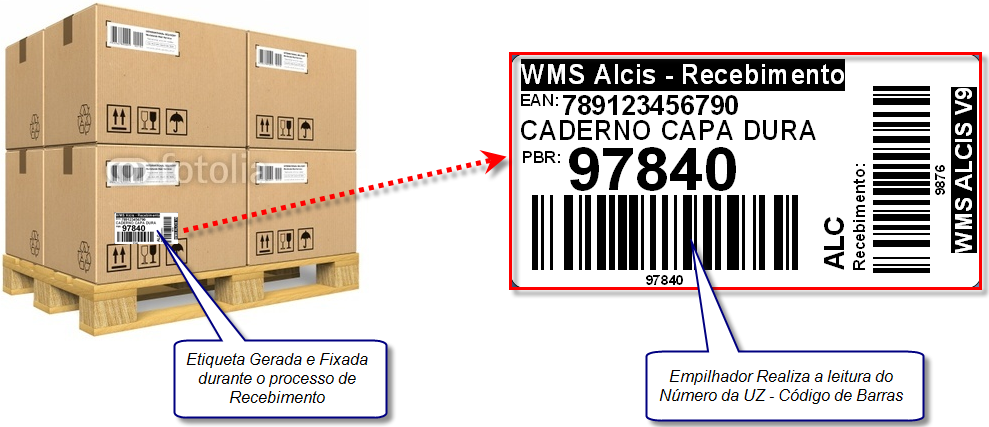

Primeira coisa a ser feita em caso de o recebimento ser executado através do coletor de dados é a impressão das devidas etiquetas referentes ao processo de recebimento.

Todos os passos anteriores para utilização da WE401 e montagem de paletes são os mesmos. A diferença é que após a montagem, os mesmos devem ser impressos, ou seja, a linha gerada precisa resultar em uma etiqueta que será entregue ao conferente e solicitado à execução do processo sendo o acesso a tela a primeira parte desta etapa:

O usuário deverá acessar a tela e gerar os paletes referentes ao item, exatamente como a etapa anterior.

Através da WE210 temos a possibilidade de imprimir todas as etiquetas referentes ao processo. Basta o usuário marcar os produtos que pretende gerar a etiqueta e acionar o “Botão de Impressão”. Quando realizado este processo, o sistema verifica, através do cadastro, a quantidade de paletes a serem criados e gera as devidas etiquetas.

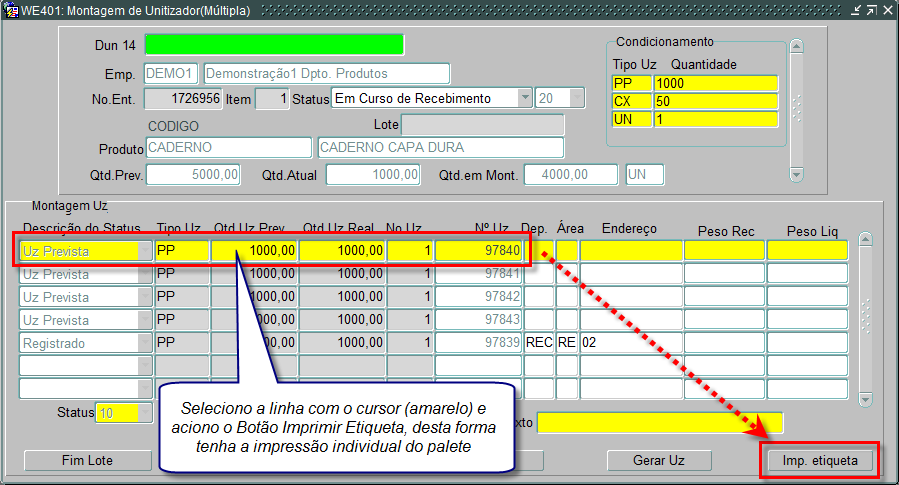

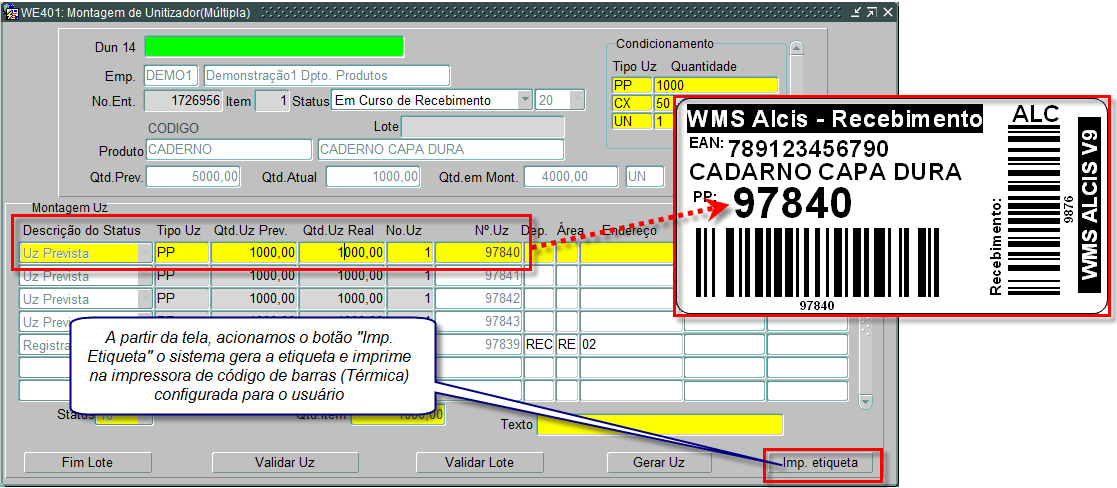

Através da WE401 (Montagem de Paletes) criamos os paletes referentes aos itens (montados seguindo seu condicionamento). Marcamos a linha da WE401 e acionamos o botão “Imp. Etiqueta”. Após o acionamento o sistema gera as etiquetas para o palete selecionado e imprime conforme as configurações do usuário. Esta opção gera a etiqueta individual do palete que pretendemos receber.

A diferença entre os processos está em imprimir tudo referente à entrada ou somente um item referente a entrada. Dependendo do tipo de processo a opção de impressão será determinada.

Sobre a etiqueta utilizada, ela deverá ter as informações correspondentes ao processo e com seus campos pré-estabelecidos e homologados durante a fase de análise do processo.

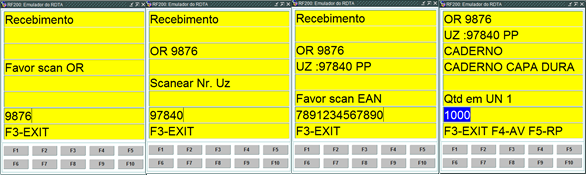

Execução no coletor de dados

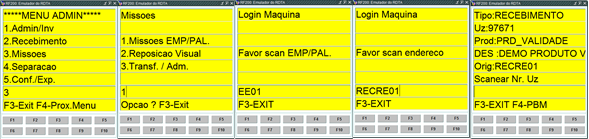

Para utilizar o processo no coletor, é necessário que o usuário do WMS Alcis tenha acesso ao equipamento e saiba utilizar suas funções. Inicialmente conectamos ao equipamento utilizando as informações de usuário / senha / site e conforme nossas permissões, podemos navegar até o local onde existe a função de recebimento.

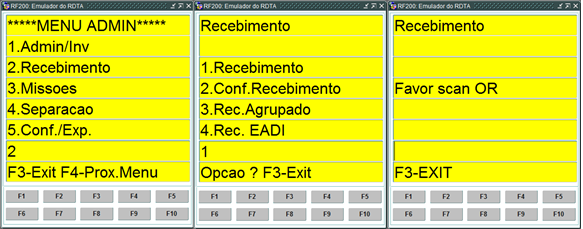

O acesso ao coletor pode ser emulado através da aplicação gráfica. Este emulador funciona através da execução da tela “RF200 – Emulador do RDTA”.

Após o ingresso ao sistema pelo coletor ou através do emulador (RF200) temos a tela de “Menu Principal”, onde são executadas as funções de coletor de dados no WMS Alcis:

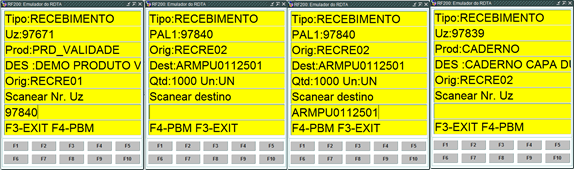

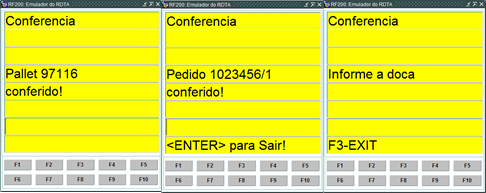

Para executar a função de recebimento no tipo de configuração que estamos executando o processo, escolhemos a “opção 2 – Recebimento” e seguimos os passos até chegar ao momento do processo onde informamos o palete que será recebido:

Após esta etapa, é importante que o operador saiba a OR – ordem de recebimento que irá receber. Se o mesmo utilizar a etiqueta, a mesma possui a “OR” em um de seus campos:

Etiqueta de Recebimento - Impressão

Esta etiqueta gerada para o recebimento contém as informações necessárias à execução do recebimento. A primeira etapa é física e seria o descarregamento do material e montagem dos paletes (seguindo as regras de condicionamento cadastradas). No exemplo em que temos a unidade PP (Palete Padrão), comporta 1.000 unidades do produto (caderno capa dura), e com isso foi impressa a etiqueta (necessária impressora física para a geração da etiqueta):

O conferente de posse das etiquetas referente aos itens a serem recebidos, entra na opção de “Recebimento” no coletor e segue as instruções do sistema.

No exemplo acima, executamos os passos:

- Leitura da OR na etiqueta de recebimento

- Leitura da Nr. UZ (Palete) na etiqueta de recebimento

- Leitura do EAN do produto (Identificação física do item)

- Conferente realiza a contagem do item

- Informamos a quantidade no coletor

- Conferente valida os dados (aciona Enter)

Após as etapas do recebimento por coletor, teremos o resultado seguindo as leituras que realizamos entre OR/Unitizador/EAN/Quantidade.

A fonte dos dados que tivemos foi a etiqueta de recebimento gerada, com o detalhe de coletar a informação do EAN direto no produto e sua quantidade através da contagem física do item.

Sobre o EAN do produto, em sua maioria tem algum tipo de identificação. Elas devem ser cadastradas no WMS Alcis (Unidade/Caixas/Paletes). A informação deve estar previamente cadastrada para ter os benefícios da leitura do código do produto e o sistema conseguir recuperar as quantidades correspondentes as barras lidas.

Sobre o procedimento de confirmação do item, paletização, contagem física, informação de complementos de estoque (lote / validade / fabricação / país de origem, etc), dependem das regras levantadas durante os processos de levantamento de requerimentos para os itens e análise funcional. Caso existam necessidades especiais, as mesmas seriam solicitadas durante a execução da conferência.

O resultado do processo será a conclusão da quantidade prevista no recebimento e efetivação do palete nos controles de estoque do WMS Alcis. Fechado o recebimento, o material já vai constar como “item em estoque”, estando apto aos processos de armazenagem.

Seguindo as etapas do coletor e interação com o WMS Alcis, o recebimento foi executado em todos os seus detalhes, sendo a última etapa retratada com o item disponível na tela LS200. Sendo a armazenagem uma opção controlada pelo sistema ou executada diretamente pelo operador de empilhadeira.

Concluída a etapa do recebimento, temos condição de realizar a armazenagem dos unitizadores recebidos.

A armazenagem depende do layout do armazém, onde são definidos o formato de identificação, ruas, blocos, níveis, posições, peso, volume, curva ABC, enfim, todos os componentes que se entende ser necessário para que o sistema tenha a inteligência para direcionar o unitizador ao local mais adequado. Após a definição, devem ser criados os endereços no WMS Alcis.

Os itens referentes ao layout são levantados durante a análise funcional e criados durante o setup do sistema. Estas etapas devem ter sido concluídas para ser possível executar a armazenagem. Sendo importante a delimitação e identificação dos endereços para possibilitar um processo saudável e de fácil execução.

A identificação dos endereços deve ser clara e de fácil assimilação. Em um ambiente de “Porta Palete” temos na maioria das configurações a composição:

- RUA/BLOCO/NÍVEL/POSIÇÃO

Estamos considerando que os pontos colocados acima estão concluídos e partiremos para o processo operacional de armazenagem.

Utilizaremos o palete recebido na etapa anterior (unitizador 97840) para exemplificar o processo.

Sempre que recebido um material e existirem “Regras de Armazenagem”, o WMS Alcis de forma automática irá avaliar seus parâmetros de armazenagem e direcionar o palete ao endereço mais adequado.

Podemos verificar os paletes para armazenagem a partir da tela LS200 (tela de estoque gerada com o recebimento), conforme podemos observar ao fim do recebimento temos:

Para visualizar o que temos para armazenar, basta consultar a LS200 Estoque detalhado, onde os paletes para armazenar vão estar com o flag “Tra – Transação”. Todo o item com esta marcação está indisponível aos processos, pois existe a necessidade de movimentação.

Faremos a execução do processo através do coletor de dados, obedecendo às determinações do sistema. Utilizando o emulador existente no WMS Alcis (RF200) onde estaremos executando o processo.

A primeira coisa a fazer é se conectar ao coletor e acessar o menu. Acessaremos a opção de armazenagem:

Acionamos a Opção 3 – Missões → Opção 1 – Missão EMP → informamos a empilhadeira (para o sistema entender o tipo de equipamento e tarefa mais adequada) → informamos o endereço onde estamos (para o sistema direcionar a missão mais próxima e medir o deslocamento do equipamento).

WMS Alcis irá considerar as informações e indicar a tarefa mais antiga que pode ser executada com os parâmetros informados (tarefas por FIFO). Mas em nosso caso, estamos executando uma determinada tarefa relacionada ao “palete 97840” recebido na etapa anterior.

Em uma operação real temos alguns aspectos físicos que impedem o operador de seguir o FIFO sugerido pelo sistema, e deve armazenar o palete que estiver em sua frente.

A primeira coisa a fazer é ler a etiqueta com o “Número de UZ” fixado ao palete.

Realizamos a Leitura do Código de Barras da UZ que pretendemos armazenar:

Realizamos a leitura do Número da UZ → nos deslocamos até o destino → realizamos a leitura do destino → depositamos o palete no destino → coletor volta para o início para ser executado novo processo.

O WMS Alcis tem algumas opções de atendimentos de pedidos. Estes processos são utilizados seguindo as definições realizadas para sua empresa.

O caminho mais indicado para o processo é através das integrações automáticas entre os sistemas. Seguindo a metodologia de entendimento proposta por nós, faremos o registro manual, para o entendimento seja absorvido e apresente a forma como o WMS Alcis interpreta os dados relativos aos processos de atendimento de pedidos.

Os pedidos no WMS Alcis podem ser executados individualmente ou de forma agrupada. Os controles de endereço podem ser divididos pela unidade de condicionamento, podendo ou não ser conferido. Tudo dependerá do formato em que forem montados e ligados os processos.

Como explicado, faremos um passo a passo para garantir o entendimento do processo e capacitação nos recursos oferecidos pelo WMS Alcis.

Criação

Como todos os processos até aqui apresentados, quando tratamos da criação de algum registro, o mesmo deve ser realizado com o acesso a devida tela. Para isso, o usuário precisa ter as devidas permissões e seguir os procedimentos de navegação. É importante ter os cadastros antecipados, para que desta forma o sistema possibilite a utilização de lista de valores e facilite a inserção dos dados.

A mesma regra vale para os itens que devem compor o pedido. Todos devem estar cadastrados com suas devidas unidades de controle (condicionamento) e com os devidos saldos disponíveis em estoque.

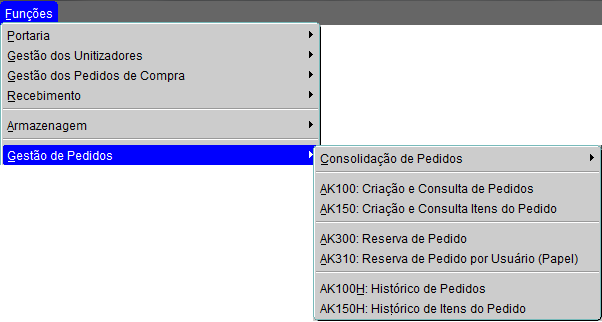

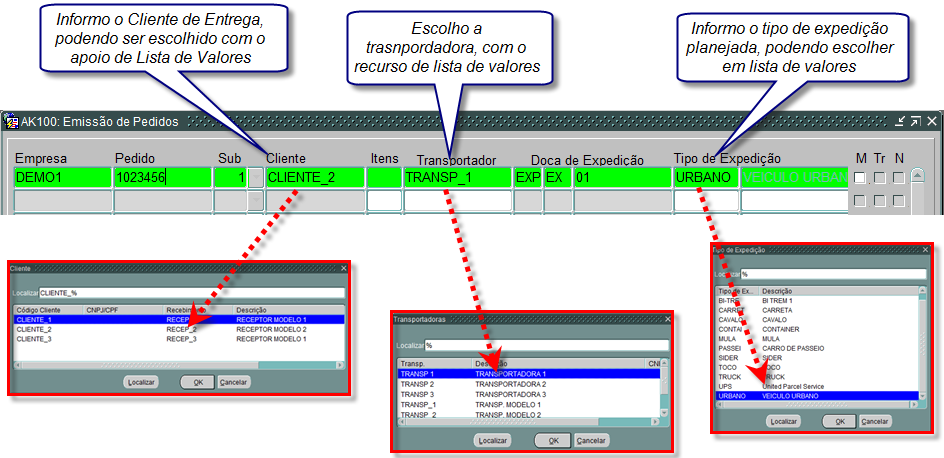

A etapa de criação de pedido acontece pela tela AK100, onde é feita toda a amarração dos dados, cliente, transportadora, itens, etc.

Agora já inseridos no contexto, iniciaremos os processos na AK100 e suas telas complementares, destacando os detalhes e apresentando o conceito do sistema.

Iniciamos o processo inserindo as informações referentes ao pedido. Sendo estas informações correspondentes a alguma ordem de venda ou NF que pretendemos atender. O melhor processo através de integração, mas como nosso objetivo é explicar o funcionamento, faremos o processo passo-a-passo.

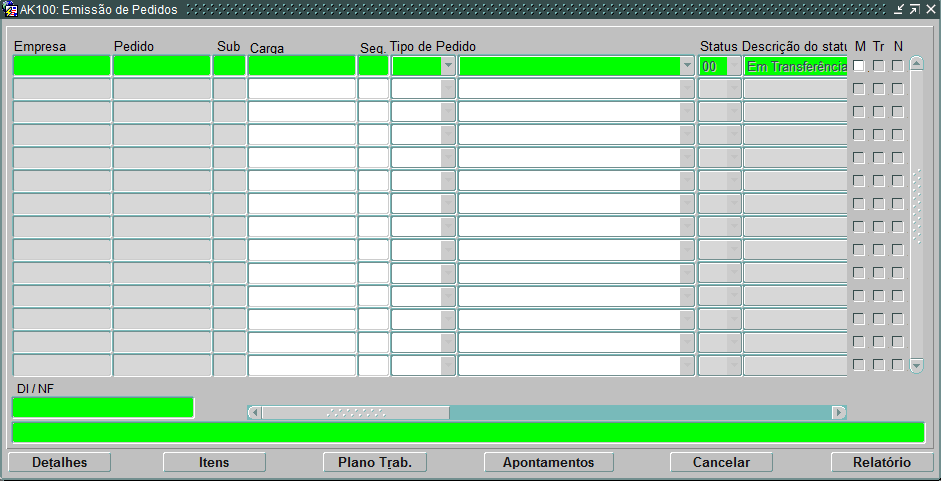

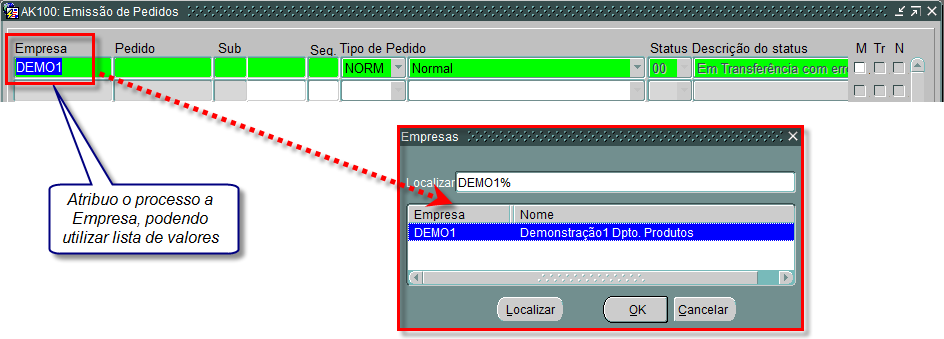

Acessar a AK100. Ela deve estar em módulo de inserção (verde), e inserir as informações. A maioria dos campos possibilita a utilização de lista de valores.

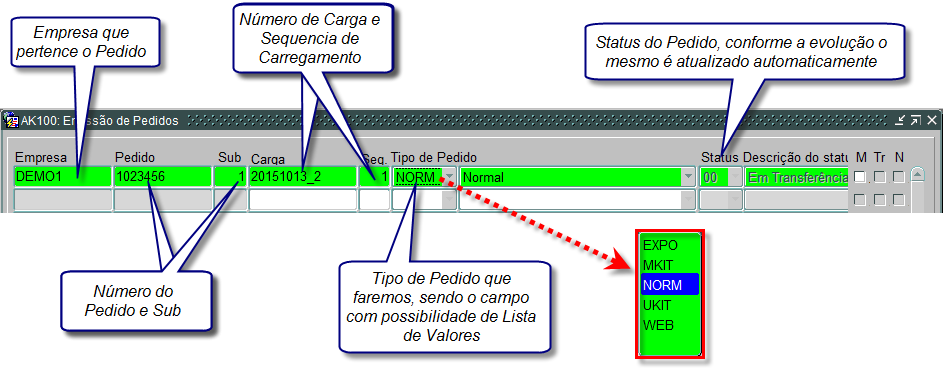

A primeira informação necessária ao processo é o nome da empresa (depositante ou proprietário do estoque) a qual pertence o pedido.

Após escolher a empresa, a próximo passo é informar o “número do pedido” e seu complemento. Este número deve constar na ordem de venda ou NF vinculada ao processo, sua carga, sequência de carregamento (se utilizar) e tipo de pedido;

Informamos todos os dados referentes ao primeiro “bloco” da tela. Ela deve ser adiantada através da barra de rolagem na parte inferior da tela e continuaremos com as informações.

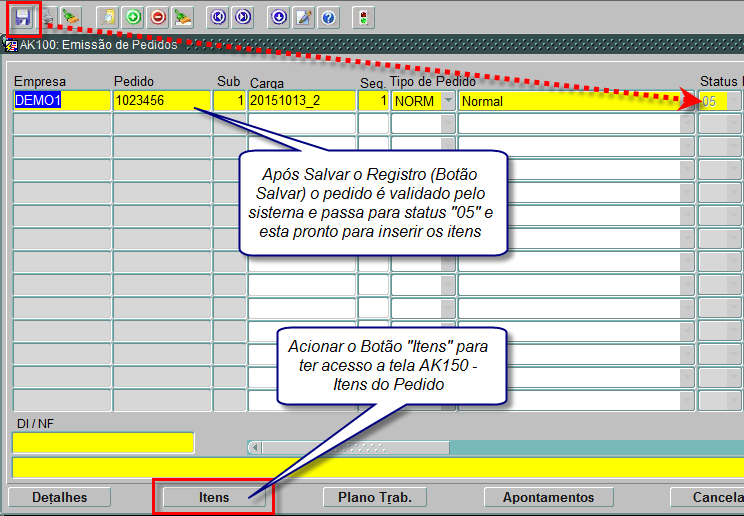

Informamos os dados correspondentes ao segundo bloco e salvamos os dados para que sejam validados no sistema. Após a validação, o pedido passa para status 05 (em transferência) e aguarda a inclusão dos itens.

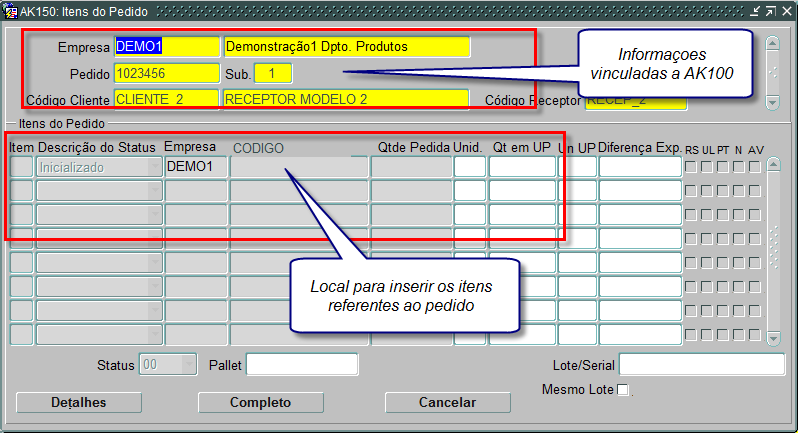

Agora, a próxima etapa do processo é incluir os itens referentes ao pedido que estamos cadastrando no WMS Alcis. Para ter acesso a tela de itens, acionamos o “botão itens” na AK100. Após acionar a tela, o sistema abre a AK150 onde atribuiremos os itens ao pedido em construção. Quando a tela é aberta, utilizando a AK100, clicando sobre o pedido, ele fica destacado em amarelo e acionamos o botão, teremos o resultado:

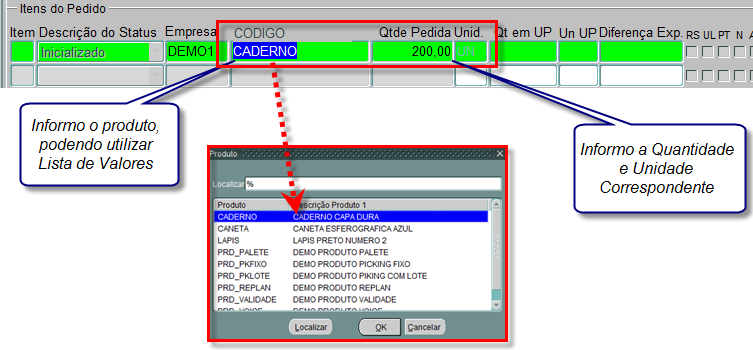

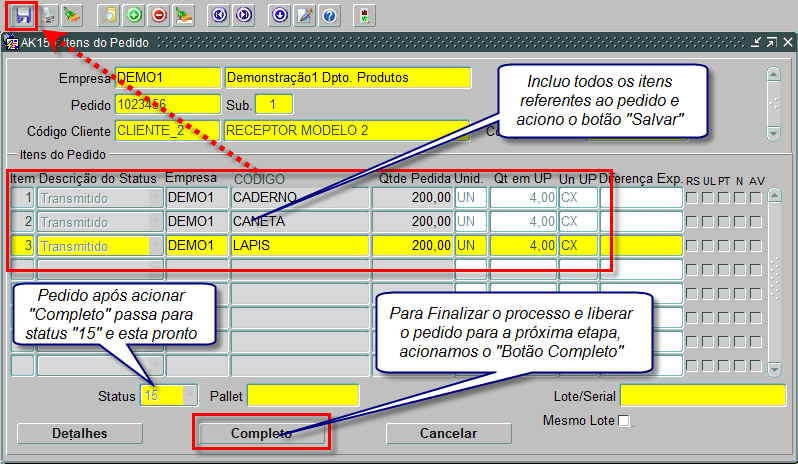

Temos na AK150 o local para inserir os itens referente ao pedido. Como em toda a mecânica do sistema apresentado até aqui, temos como utilizar listas de valores onde será facilitada a inserção dos dados. Faremos a sequência necessária ao cadastro na parte de itens do pedido.

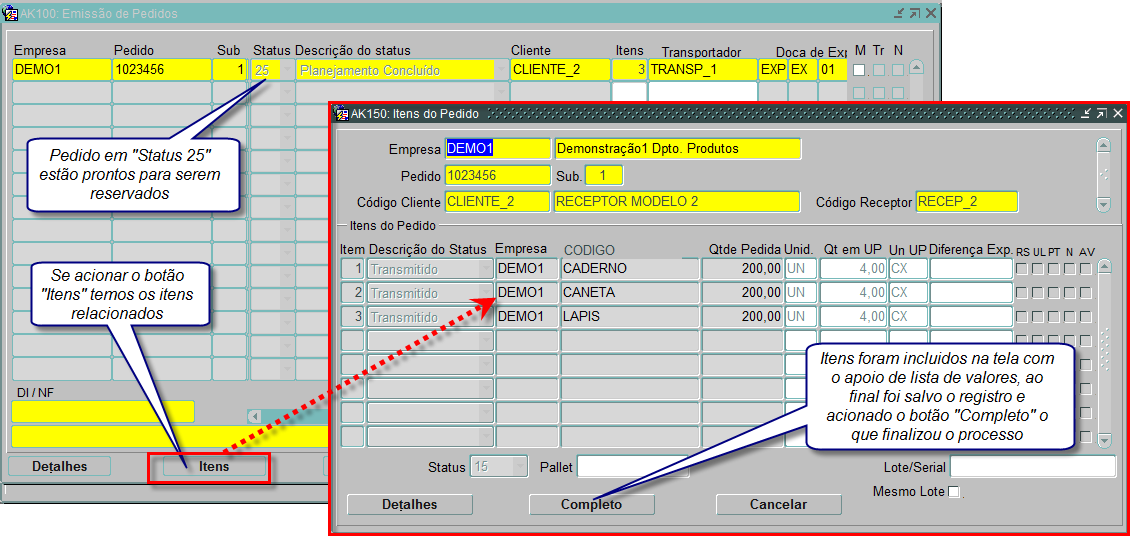

Repetiremos este processo para todos os itens que iremos considerar no pedido que estamos montando. E após a inclusão do último item, acionamos o botão “salvar” no menu e fechamos o processo com o acionamento do “botão completo”. Ao acionar este botão o sistema altera o pedido para “status 15” na AK150 e mantém o registro em condição de liberado para a próxima etapa.

Voltando à tela AK100, agora temos um pedido criado e com seus devidos itens. Se pesquisarmos o pedido na tela, ou atualizarmos os dados, iremos observar que tivemos uma evolução em seu “status”, estando o pedido nesta condição (criado / com Itens / completo) se apresentando na tela como Status 25, sendo este a situação de “planejamento concluído” e pronto para a etapa de reserva.

Com o encerramento do processo de criação do pedido, iremos para a próxima etapa onde faremos a reserva do pedido (empenho de estoque e liberação para separação), utilizaremos o pedido criado para a próxima etapa.

Reserva

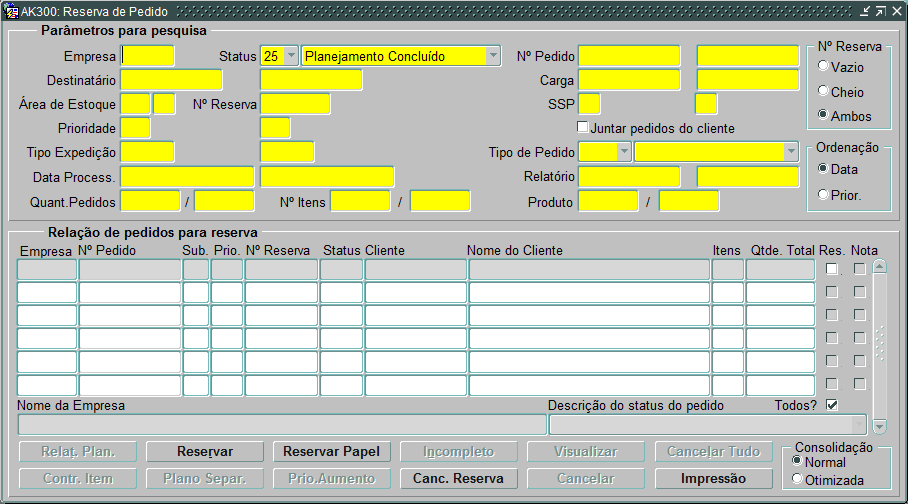

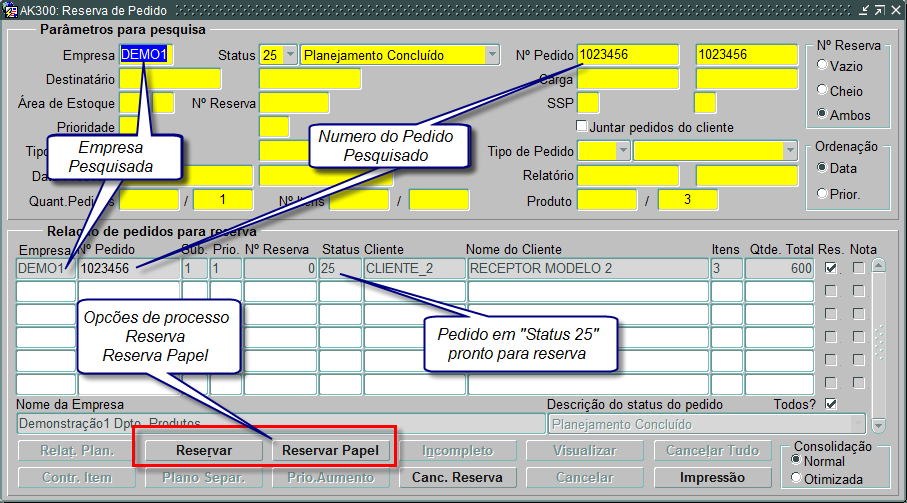

Com o pedido criado no WMS Alcis e seu status em “25 – planejamento concluído” pode dar continuidade ao processo onde faremos o empenho do saldo que irá atende ao pedido e realizar a efetiva liberação do mesmo para a execução da separação.

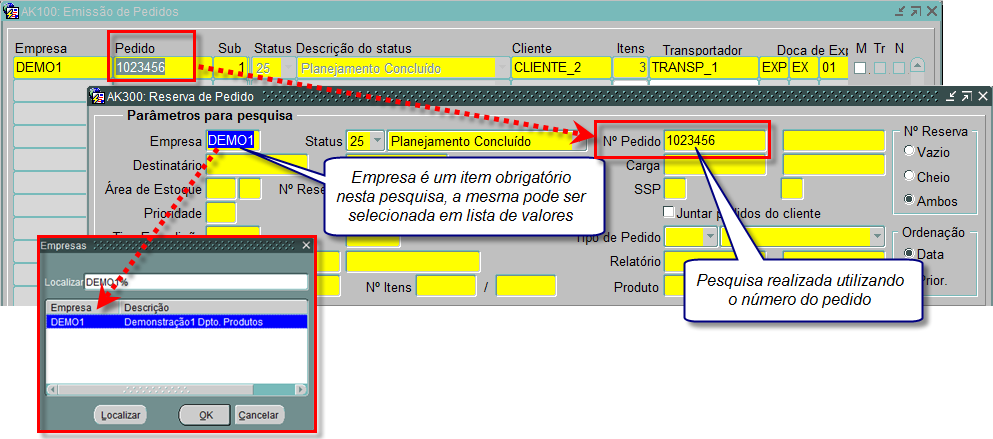

Para a função temos a AK300. Nela são feitos os filtros para localizarmos o pedido ou pedidos similares. Eles serão marcados e acionamos a reserva.

O termo “reservar” é utilizado pois, a partir do momento que executamos, o sistema irá confirmar se existe disponibilidade de estoque para o item, sendo considerado o produto, sua localização e se administradas particularidades (lote / validade / fabricação, etc), terá a confirmação e reserva do saldo compatível ao pedido. Ao final do processo de validação, o saldo em estoque será literalmente reservado ao pedido e ficará empenhado, sem possibilidade de utilização a outros fins que não a separação do pedido que está reservando o saldo.

Iniciamos o processo através da abertura da tela e inclusão dos filtros necessários à localização do pedido.

Após a inclusão dos filtros e executada a pesquisa, o sistema retorna as devidas informações relacionadas ao pedido, sendo possível dar início ao processo de reserva.

Com o resultado da pesquisa, acionamos a opção desejada, quando o sistema empenha o saldo e reserva seu uso para o pedido. A reserva pode ser executada com os processos para separação via mapa ou via coletor, esta decisão dependerá do modelo em que a reserva for executada pelo usuário.

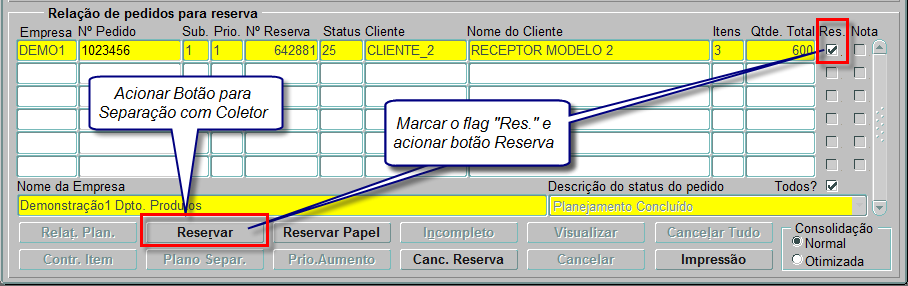

Botão reserva “Coletor”

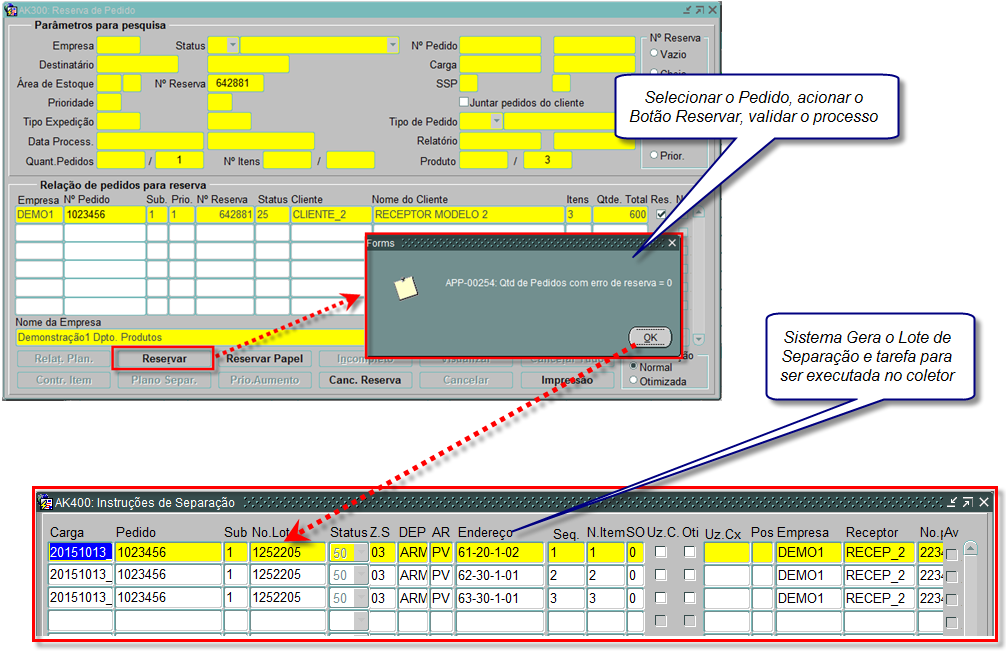

Esta opção deve ser usada quando no processo de separação serão utilizados coletores. Para a execução do processo utilizamos os devidos filtros da AK300, para localizarmos o pedido e após sua localização, ele é marcado e acionado o “botão reserva”, para que o sistema realize o processo de empenho e gere as devidas tarefas de separação em fila para execução no coletor.

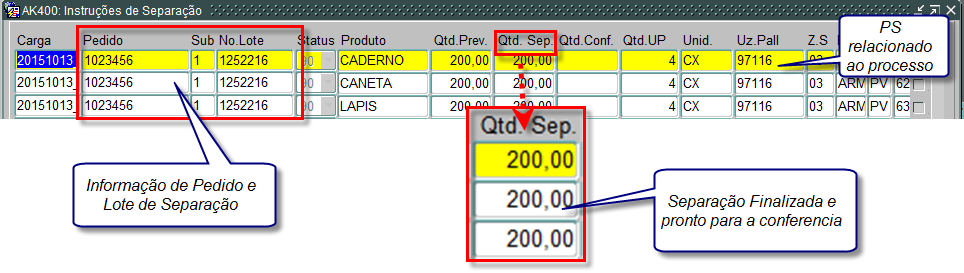

Acionado o “botão reserva” o sistema irá elevar o status do pedido para “35 – reservado” e gerará as tarefas de separação e organizará a fila no coletor através do “lote de separação”.

Após a geração das tarefas, já vai estar em fila aguardando a execução física da separação. Esta deve ser executada com acesso ao coletor na função de separação, informando o lote devido e seguir as etapas indicadas pelo coletor.

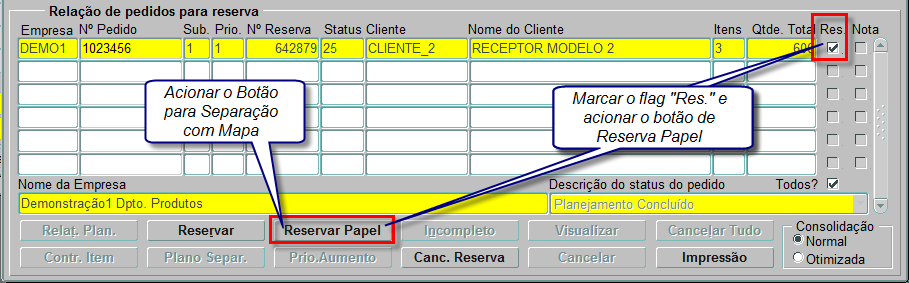

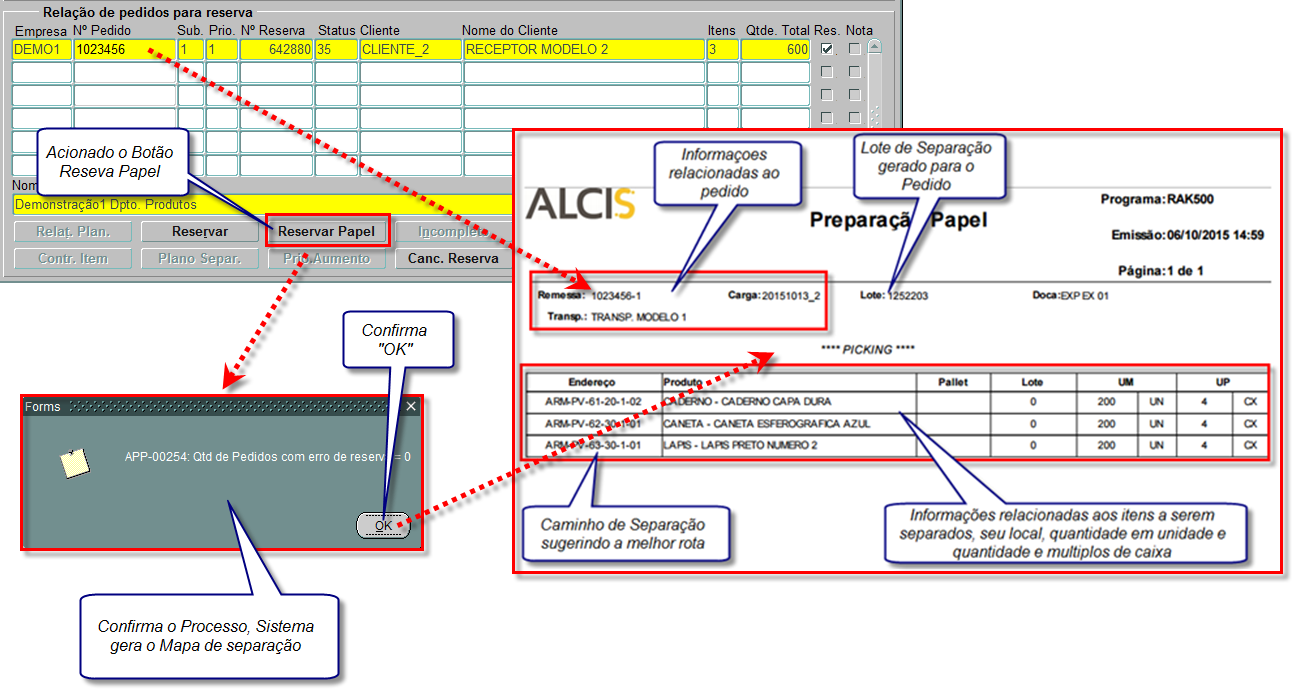

Botão reserva papel “Mapa”

Esta opção deve ser usada quando o processo de separação será feito através de mapa de separação. Para a execução do processo utilizamos os devidos filtros da AK300 para localizar o pedido e após sua localização, o mesmo é marcado e acionado o “botão reserva papel”, para que o sistema realize o processo de empenho, mas sem gerar tarefas no coletor.

Além da reserva, o sistema irá elevar o status do pedido para “35 – reservado” e gerará o mapa de separação.

Após a Impressão do mapa, ele deve ser entregue ao separador para a execução física do processo.

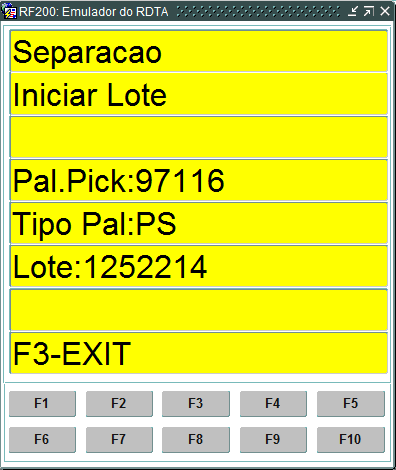

Separação com coletor

Após a finalização dos processos de reserva, o pedido está pronto para ser separado fisicamente. Esta ação pode ser através de mapa ou coletro. Apresentaremos o procedimento através do coletor, pois este é indicado para obter a informação com mais precisão, sendo possível operar em tempo real, ou seja, no momento exato da execução teremos a informação.

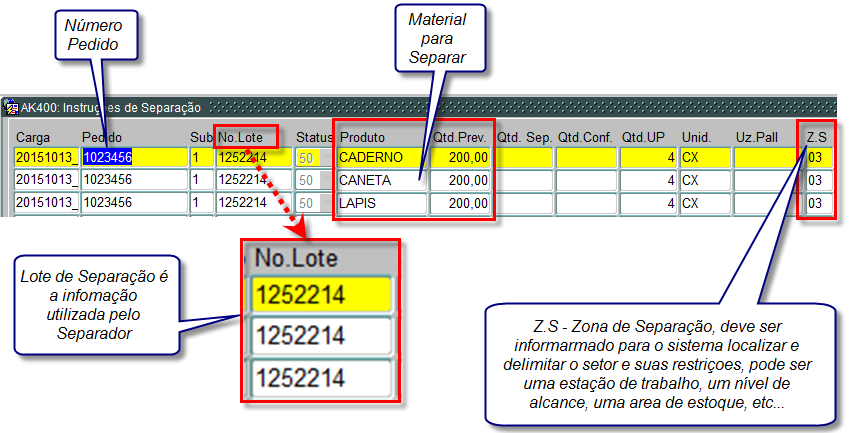

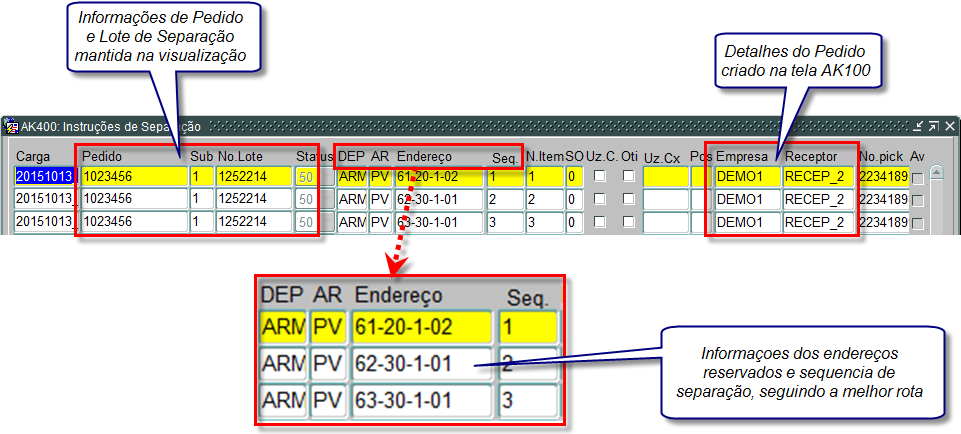

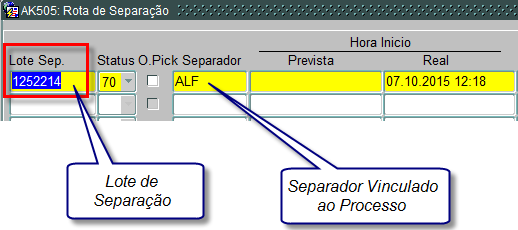

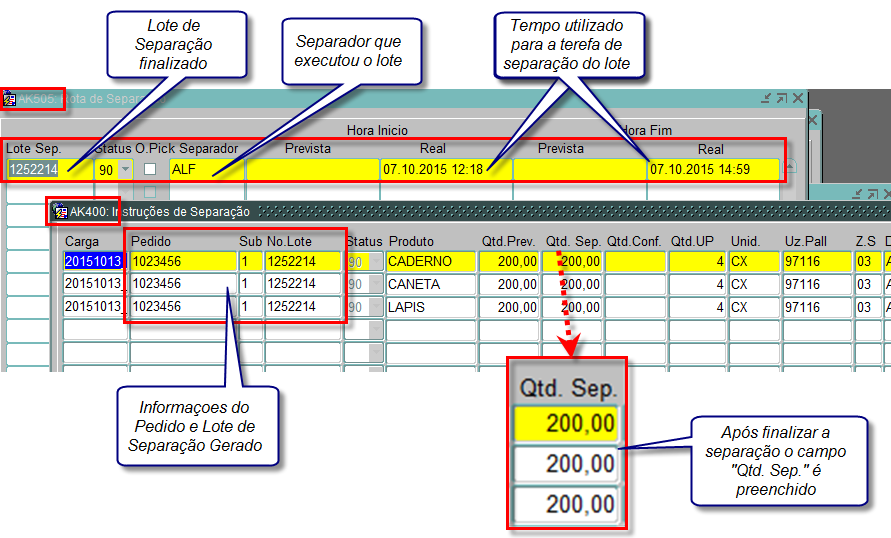

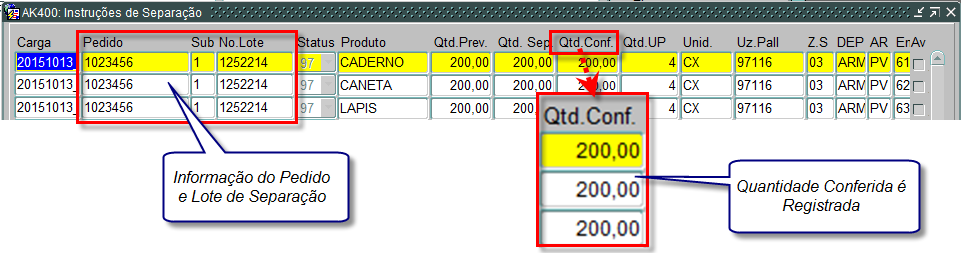

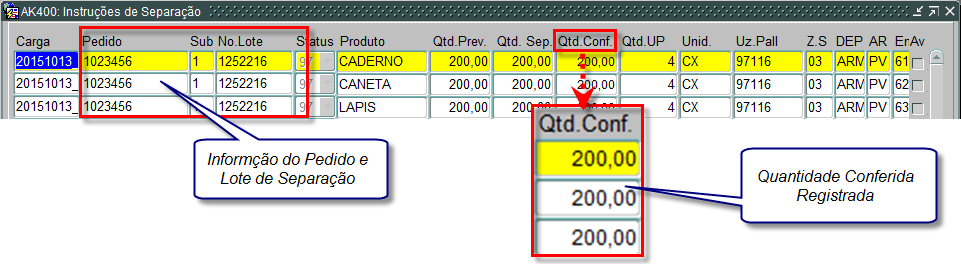

Toda a separação no WMS Alcis é iniciada após o procedimento de reserva. Temos a geração do “lote de separação”, sendo seu conteúdo associado ao separador durante o processo. A informação pode ser observada na tela AK400.

No primeiro bloco da tela temos a visão do pedido, seu lote de separação, informações relacionadas aos produtos e quantidades a serem separados e “zona de separação”, que retrata os limites em que o operador pode se locomover. Esta área pode ser todo o armazém, ou delimitado seguindo regras de negócio (por rua, por nível, por setor, etc).

Para ver os restantes das informações, basta na parte inferior da tela utilizar a barra de rolagem.

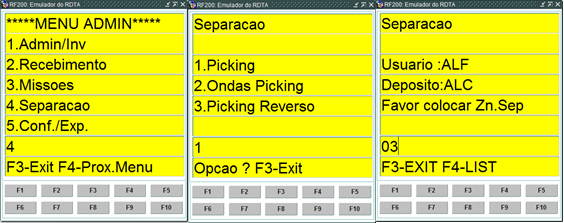

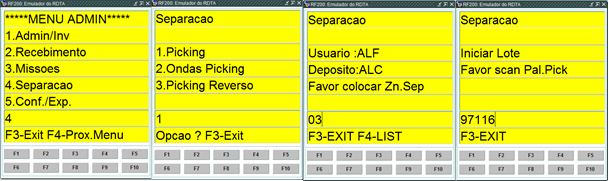

Para o início do processo operacional, o separador acessa o coletor e navega até o menu de separação. Para simular o processo utilizaremos o emulador da aplicação (RF200). Através desta ferramenta podemos ilustrar o processo executado pelo coletor. Primeira coisa a fazer é acessar o emulador do coletor. Após o acesso, seguimos com as opções de separação para ter acesso ao menu.

Acessando as opções, chegamos ao menu de separação e informamos a zona de separação correspondente ao setor que estou associado, no caso a “zona 03”.

O sistema verifica o que está disponível em seu setor e caso existam lotes de separação para execução. Solicita informar o número de UZ que utilizaremos para separar o pedido. Na configuração que estamos utilizando, a UZ de separação é a OS (palete de separação).

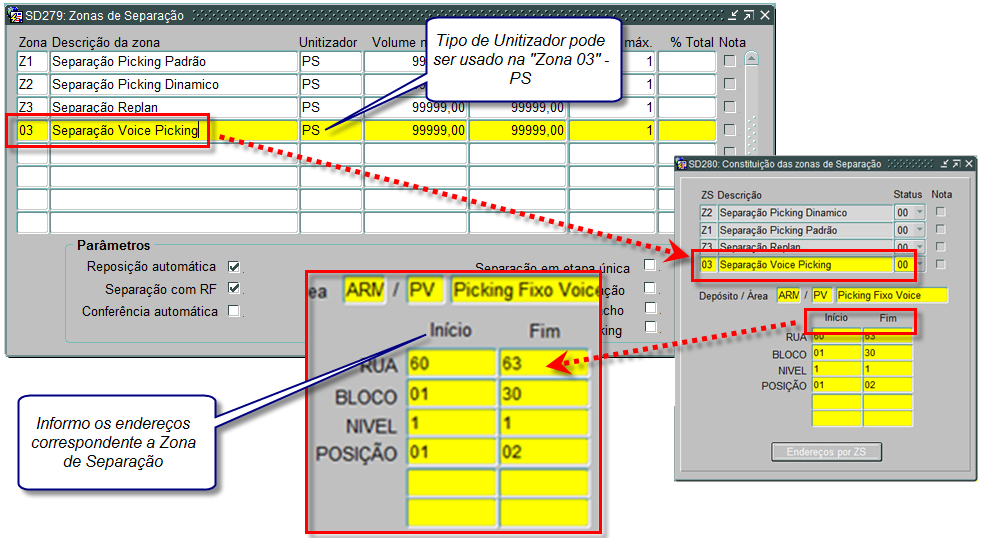

A zona de separação é criada na tela SD279 e nela associado o tipo de palete que pode ser utilizado. No exemplo, temos o PS (palete de separação) e para zona 03 são definidos os endereços que compõe o setor.

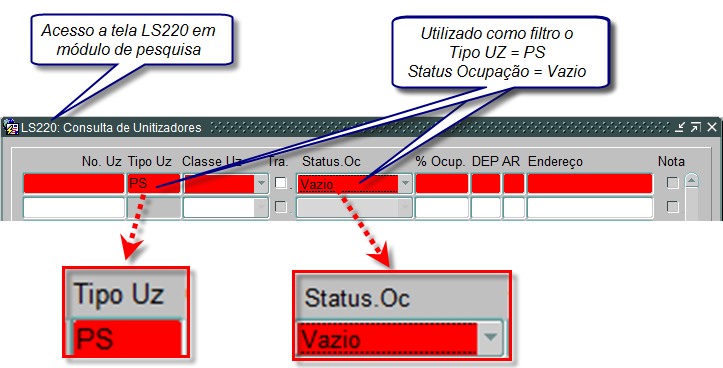

Agora precisamos de um número de UZ do tipo “PS” para ser possível dar continuidade ao processo de separação. Para identificar a disponibilidade podemos consultar na tela LS220 (Unitizadores), onde pesquisamos pelo tipo “PS” em situação de “vazio” e conseguimos observar a disponibilidade.

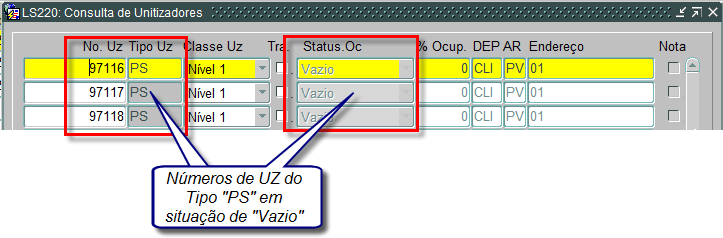

Após a execução da pesquisa temos o resultado:

Para o WMS Alcis, o palete vazio é entendido como disponível e pode ser utilizado no processo.

Em uma situação real, o mais prático é disponibilizar aos operadores etiquetas impressas com os números de Uz para que eles não dependam de consultas. Se o operador possuir uma etiqueta, ela estará disponível e será usada e fixada ao palete físico durante o processo.

Etiqueta Unitizador

Seguindo nosso processo de coletor, acessamos a função e informaremos o número de UZ tipo PS – palete de separação disponível.

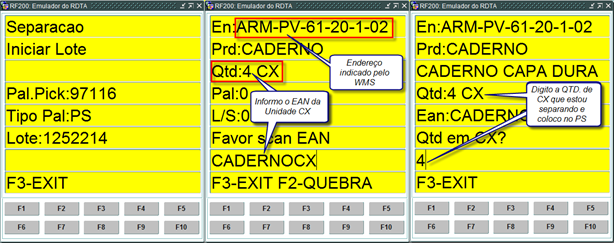

Acessamos a opção 4 – separação → opção 1 – picking → informamos a zona de sep. → Informamos o número UZ – tipo PS (conforme nossa etiqueta) e acionamos o “enter”. O WMS Alcis irá verificar o “lote de separação” pendente e liberar para execução do processo.

Acionando o enter e a partir deste momento estaremos associado ao processo. Se pesquisarmos este lote no WMS Alcis, ele vai estar associado ao usuário (tela AK505).

Agora o separador deve seguir as orientações do coletor, que irá direcionar qual produto deve ser separado, informar o endereço e sua quantidade. A primeira coisa a fazer é acionar o enter para assumir o lote.

Confirmando o lote de separação acionando o enter, o separador vai até o endereço indicado pelo sistema. Digita o EAN da unidade caixa, separa a quantidade indicada e coloca no palete se separação. Ao final do processo aciona o enter para validar a ação.

Ao final dos itens, o sistema indica o endereço onde o material deve ser depositado e solicita a confirmação do endereço. O separador se dirige até o endereço indicado, confirma o mesmo através da leitura do código do endereço e deposita o PS que acabou de separar.

Terminando o processo, o WMS Alcis, retorna ao início do processo no coletor, para que seja iniciada uma nova tarefa.

A partir do momento que o palete estiver na posição indicada pelo sistema, ele fica habilitado para conferência.

Se consultada a tela AK505 (Rota de Separação) e AK400 (Instrução de Separação) veremos que a etapa de separação foi finalizada.

A partir desta etapa, podemos iniciar os processos de conferência para o pedido.

Conferência

Seguindo nossos processos, agora faremos a conferência do pedido. Isso pode ser por tela gráfica (Check Out) ou por coletor. Em ambas, o processo é realizado com base no pedido e conferência de seus itens, para garantir que a separação atendeu à solicitação do pedido e se podemos considerar como correto o processo.

Esta atividade não é obrigatória, dependerá do tipo de necessidade da operação.

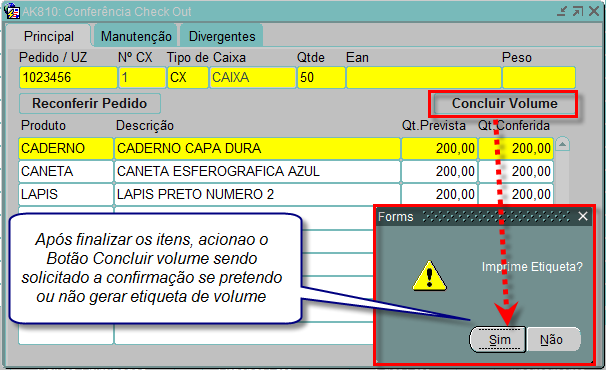

Conferência por tela Check-out

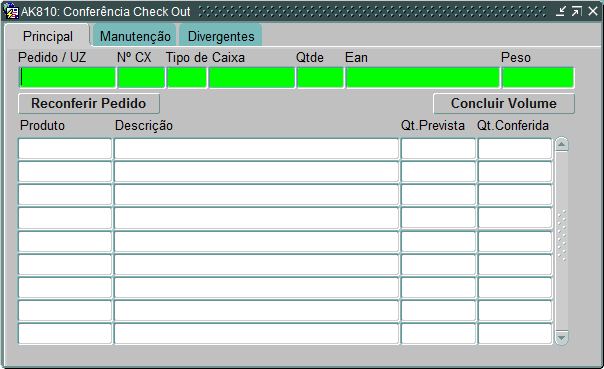

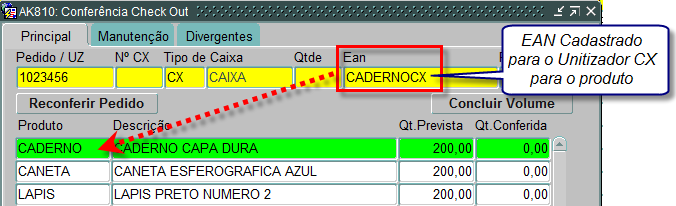

Temos no WMS Alcis a possibilidade de executar a conferência através de processo de check out. Para utilizar este modelo utilizamos a tela AK810. Nela é realizada a leitura dos itens, semelhante ao processo de “supermercado”, onde a cada leitura garantimos que o item foi conferido.

Abriremos a tela e faremos o processo:

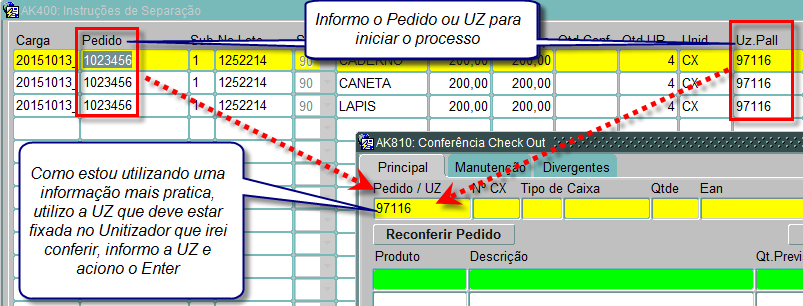

Para iniciar o processo é necessário informar o “Pedido” ou “Palete” que foi utilizado para a separação. Com isso entendemos a importância do Número de UZ que fixamos no palete no início da separação.

Na prática o conferente se direciona até o local onde estão os pedidos separados, lembrando que o mesmo deve estar em um unitizador identificado. Leva até seu local de conferência e inicia o processo, onde o número de UZ pode ser o gatilho para o início da operação.

Quando informar a UZ e acionar o “enter”, o WMS Alcis verifica se existe item para conferência relacionada a UZ e carrega a tela com os dados a serem conferidos.

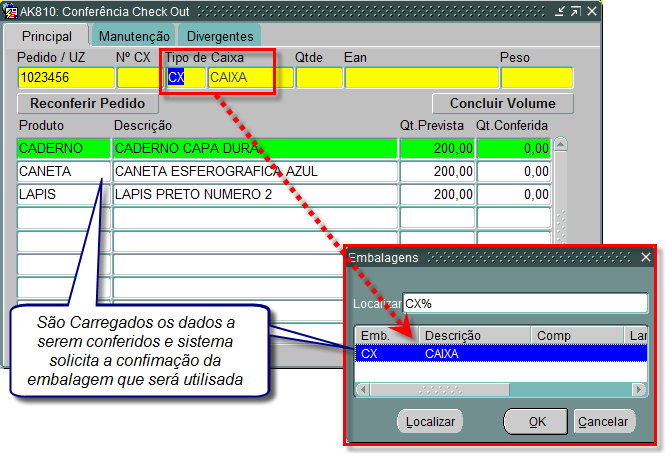

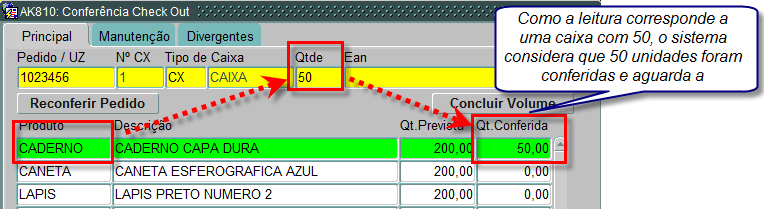

Confirmamos a embalagem e iniciamos a conferência. Realizamos a leitura dos EAN solicitados em tela. Como separamos o item em caixas, podemos informar o EAN de cada caixa para que o WMS Alcis faça a confirmação do item.

Realizando a leitura do código referente ao produto e acionando o “enter”, para o sistema interpretar o código e trazer a quantidade do produto relacionado ao unitizador (CX) cadastrado para o produto.

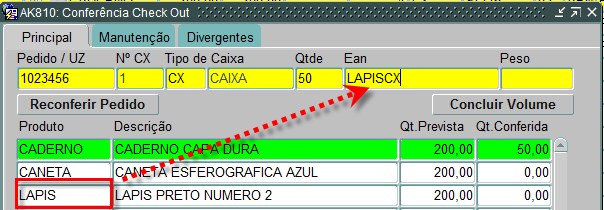

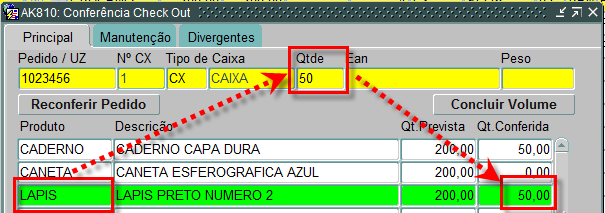

Devemos realizar a leitura de todos os itens do PS (palete de separação) que estamos conferindo, sendo atualizadas as quantidades conforme realizamos a leitura.

A partir do momento que for lido um código dos itens que estão sendo conferidos, o cursor ficará sobre o item.

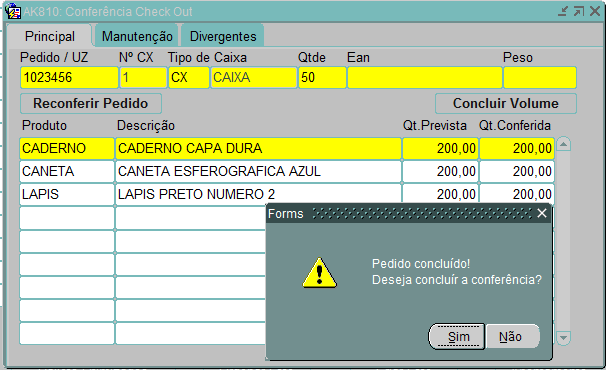

Seguindo com a leitura até a finalização dos itens, quando finalizado acionamos o “Botão Concluir Volume”. O sistema irá solicitar a confirmação, se imprime ou não etiqueta.

Sempre que o material conferido estiver no tamanho considerado como volume, o conferente pode concluir o volume e gerar a etiqueta de identificação do mesmo. O tamanho do volume é executado conforme as definições configuradas.

Confirmando a impressão com o “Sim”.

Confirmamos a finalização do pedido e temos a atualização dos dados no sistema. Pode ser pesquisado na AK400 para verificar o que mudou no registro.

Finalizadas todas as etapas da conferência, o pedido estará pronto para ser carregado.

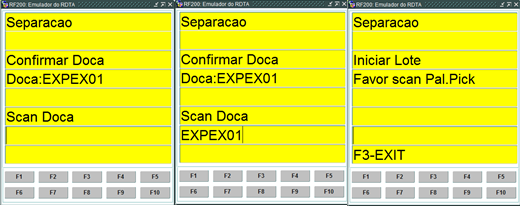

Conferência pelo coletor

Repetiremos o mesmo processo de conferência com a utilização do coletor. Este processo é mais simples e deve ser utilizado seguindo as definições levantadas durante análise operacional.

Iremos cancelar a conferência anterior e refazer o processo com o uso do coletor, partiremos do ponto onde o material foi separado e aguarda a conferência.

Temos um pedido que foi finalizada a separação. Estando com seu PS (palete de separação) aguardando o processo de conferência.

Iniciamos o processo com o acesso ao coletor. Em nosso modelo, faremos o processo através do emulador de coletor existente no WMS Alcis (RF200).

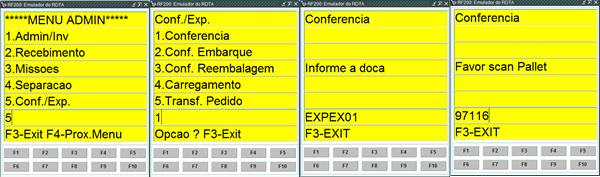

Acessando a opção de conferência no menu:

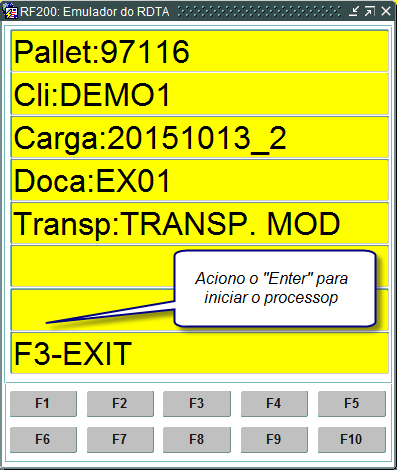

Acessando a opção 5 – Conf Exp → Opção 1 – conferência → informamos a doca → informamos a OS

WMS Alcis localiza o pedido referente ao PS e se encontrar, recupera os dados e aguarda o conferente acionar o enter para iniciar a conferência.

Da mesma forma do processo anterior, é necessário o pedido estar em um unitizador identificado com a etiqueta de PS fixada para iniciar o processo.

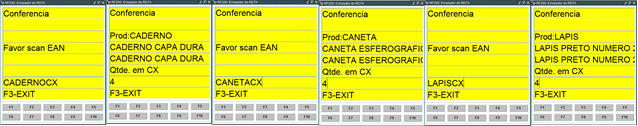

Para os itens informamos o EAN correspondente (no exemplo EAN de unitizador CX) cadastrado para cada produto separado e informamos a quantidade. Ao final do processo, o WMS Alcis confirma a conferência do palete e caso não exista outro palete para o pedido, informa que o pedido foi conferido finalizando o processo.

Ao final dos itens temos a informação referente ao palete, fim do pedido e o coletor volta para iniciar um novo processo, figurando na AK400 como finalizada.

Finalizadas todas as etapas da conferência, o pedido estará pronto para ser carregado.

Embarque

Seguindo nossa sequência de processos, a próxima etapa que teremos que fazer, é o embarque do pedido no veículo. Este processo pode ser realizado com interação com a portaria (executar um processo de carga), onde o registro do veículo foi feito seguindo os procedimentos explicados na sessão Portaria, onde detalhamos os processos.

Agora para executar nosso processo. Seguimos rotinas existentes no WMS Alcis, onde com o uso do coletor, o operador consegue confirmar o pedido que pretende carregar e teremos certeza que ele foi carregado.

Para o embarque é necessária a conclusão de todas as etapas relacionadas até aqui no capítulo de atendimento de pedidos, ou seja, ele já foi criado, reservado, separado e conferido.

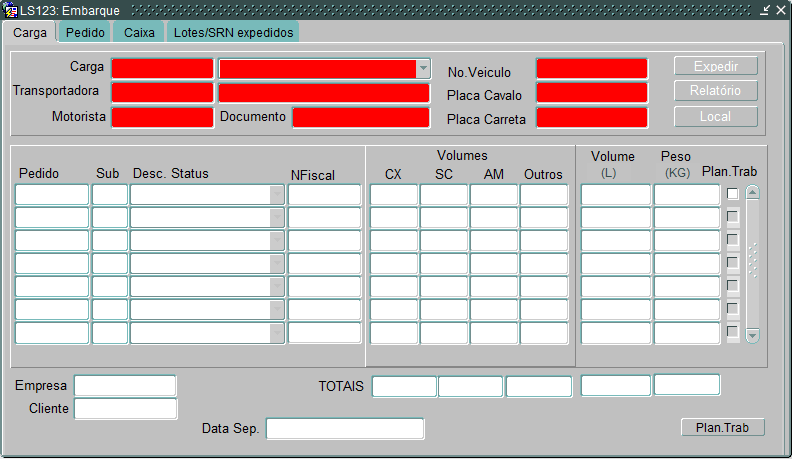

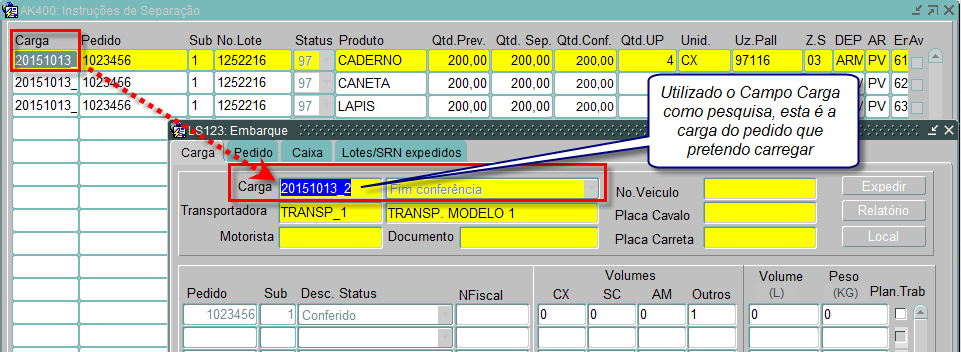

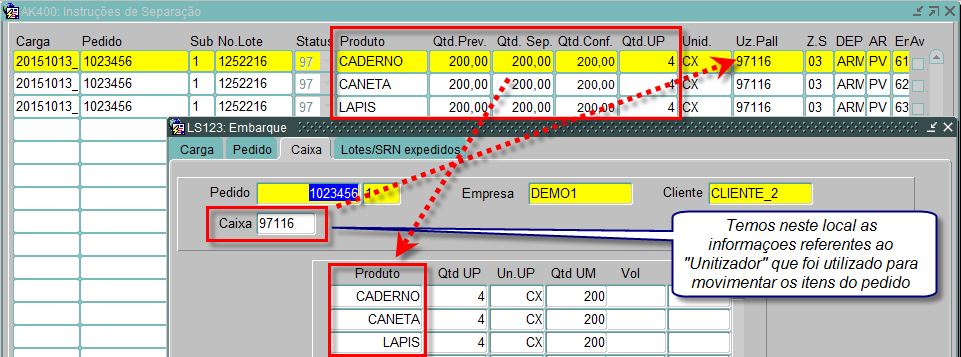

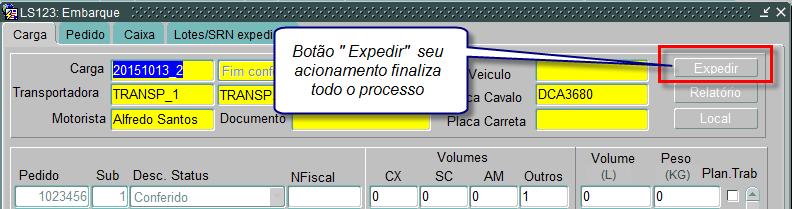

Para observar os pedidos em situação de embarque consultamos através da tela LS123, onde através do número de carga listamos os pedidos envolvidos no processo e damos início à operação.

A primeira coisa a fazer é entender os vínculos dos processos. Se verificar a AK400, nas informações referentes ao pedido, temos o número da carga e este é a informação que utilizaremos para dar sequência ao processo.

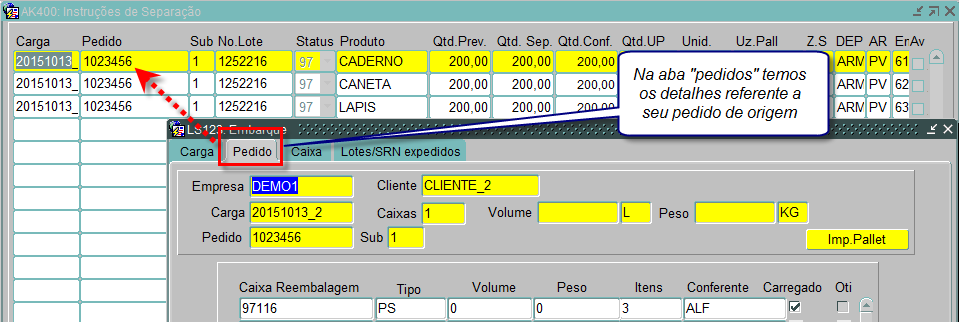

Após executar a pesquisa, podemos navegar pelas abas da tela (Carga / Pedido / Caixa / Lotes) e verificar os detalhes. Estes são os resultados de processos anteriores e se mantém ao nível de consulta.

Observamos o número da carga utilizado como filtro para o processo. Uma carga pode compor um pedido, ou dependendo do processo, ter vários pedidos (carga mista), onde todos têm similaridade em transportadora, destino, cliente, estado, etc. Tudo irá depender do tipo de processo de embarque que foi estabelecido.

Na aba “Pedidos” temos as informações referentes ao pedido que está sendo embarcado. Todos os detalhes são mantidos. O único ponto importante é a situação, pois somente pedidos com a conferência finalizada podem realizar este processo.

Detalhando um pouco mais, é possível observar o conteúdo do volume. Neste caso, temos o pedido e seu unitizador (agrupador utilizado), onde através do número de UZ, temos todos os detalhes dos itens que estamos embarcando. Em nosso caso tem somente um número de UZ, mas poderia ter vários números, em casos de pedidos grandes.

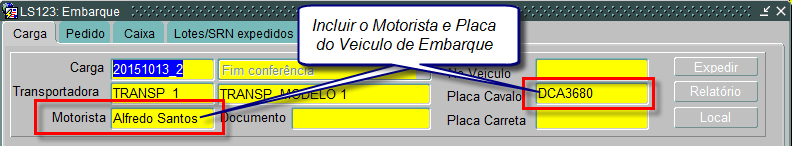

Iniciando o processo, devemos organizar todos os pedidos relacionados a carga, confirmar se todos estão prontos para o embarque (conferência finalizada), e informar os detalhes de transporte da carga na LS123.

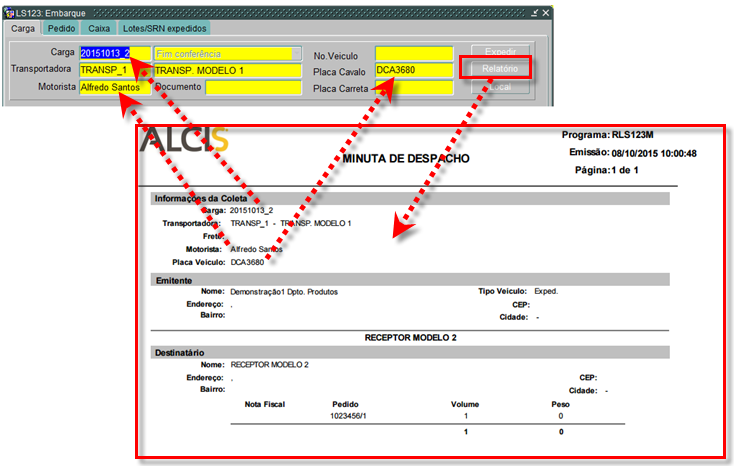

Após incluir as informações do motorista e placa do veículo de embarque, podemos gerar a relatório de carga “Minuta de Despacho”.

Podemos gerar o Minuta de Despacho ao acionar o “Botão Relatório”. Este relatório deve ser entregue ao operador que irá embarcar a carga. Seu primeiro processo é agrupar todos os pedidos referente à carga e iniciar o processo.

De posse do planejamento para o embarque, é possível realizar a etapa operacional da etapa.

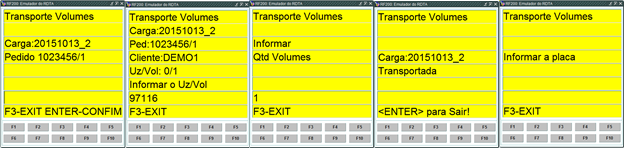

Embarque por coletor

A execução do processo operacional é feita pelo coletor, seguindo as mesmas metodologias de operação em tempo real que a tecnologia permite.

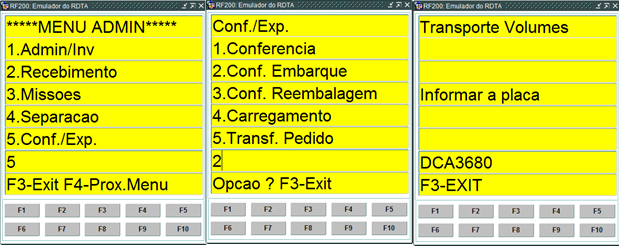

Como realizado nas etapas anteriores, executaremos o processo através do emulado de coletor (RF200) que temos no WMS Alcis.

A primeira coisa a fazer é acessar o menu do coletor e navegaremos até o ponto de embarque.

Acessando a Opção 5 → Opção 2 → Informar a placa (baseado na minuta de despacho) → acionar o enter

O sistema localiza o registro referente a placa informada e apresenta os detalhes ao usuário do embarque. Ele confirma os dados com sua “Minuta de Despacho” e estando de acordo, aciona o enter para dar continuidade ao processo.

Informa o “Unitizador” que pertence ao pedido, sua quantidade de volumes e o sistema executa o processo. Estando tudo correto, retorna a mensagem de “Carga Transportada” e volta para o início, solicitando a nova placa a ser embarcada. Finalizado o embarque, a carga pode ser expedida.

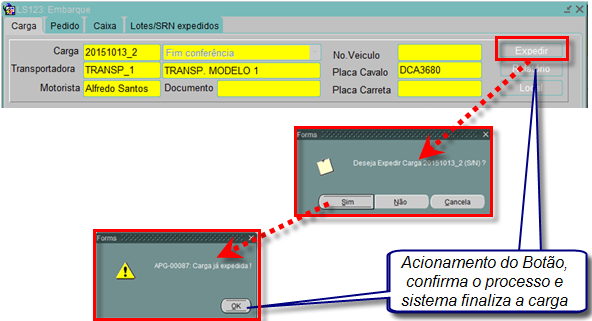

Expedição

O processo de expedição para o WMS Alcis é a última etapa operacional do pedido. A partir do momento que for realizada a expedição, consideremos que o item foi preparado, separado, conferido, embarcado e está deixando seu depósito.

A “expedição” pode ser configurada para trabalhar de forma automática (exemplo ao final do embarque) ou ser executada manualmente. Importante destacar que após expedir a carga / pedido seus itens tem a baixa efetiva do estoque, ficando o saldo finalizado em sua “vida operacional”. Os dados do pedido da entrada até seu embarque ficaram apenas como históricos para possíveis rastreabilidade.

Em nosso modelo não estamos trabalhando com a expedição automática, sendo necessário o usuário com as devidas permissões executar o processo através da LS123, basta acionar o “Botão Expedir” para finalizar toda a operação.

Quando acionado, temos a atualização de todas as telas envolvidas no processo e finalização efetiva do item, estando suas informações somente ao nível de histórico.

Indicamos a execução deste processo como a última etapa a ser executada. Caso após a expedição necessite reintegrar o material ao estoque, somente através de um novo processo de entrada (exemplo, uma devolução). Desta forma garantimos as boas práticas operacionais exercidas atualmente em processos logísticos.

Após esta etapa finalizamos o processo de embarque.

Importante

Esta etapa é caracterizada como a última do processo operacional. Sua execução materializa a saída física do item, que já percorreu toda a sua vida no WMS e foi carregado em um carro para a entrega efetiva no destino.

Nesta etapa, o item já foi faturado e gerada a Nota Fiscal.

A partir de agora, sua reintegração ao estoque acontecerá somente através de processo de devolução.

Todo o sucesso do inventário irá depender do objetivo bem definido, ou seja, antes de executar qualquer processo é importante definir o que pretendemos alcançar com a utilização do processo de inventário. Podemos contar um endereço somente, um setor ou todo o depósito, basta utilizar os procedimentos passados na sessão de “Planejamento de Inventário” onde passamos conceitos para classificar os recursos necessários para o inventário (local/tempo/equipe/correções/etc.)

Como o objetivo do manual será de apresentar o processo, seguiremos com a execução onde classificaremos algumas situações reais acompanhadas em inventários com o uso do WMS Alcis.

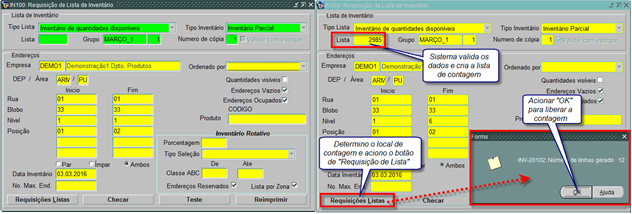

Criar listas de contagem

Com o objetivo determinado, seguiremos para a primeira ação necessária ao inventário e criaremos a lista a ser contada utilizando uma parte do estoque como referência do processo.

Acesso à tela IN100, incluo os parâmetros necessário para filtrar o local que pretendo realizar o inventário:

- Escolho o grupo à qual será associado o inventário

- Informo Depósito/Área/Endereço

- Informo Início e Fim para Rua/Bloco/Nível/Posição

- Acionar o botão de “Requisição de Lista”

- Sistema verifica se os dados estão corretos

- Sistema gera lista de inventário e solicita o OK para os dados

Contagem

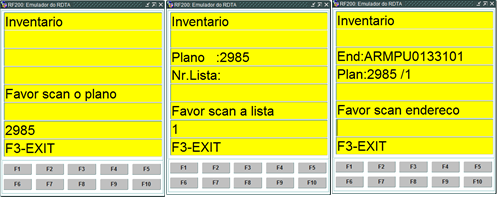

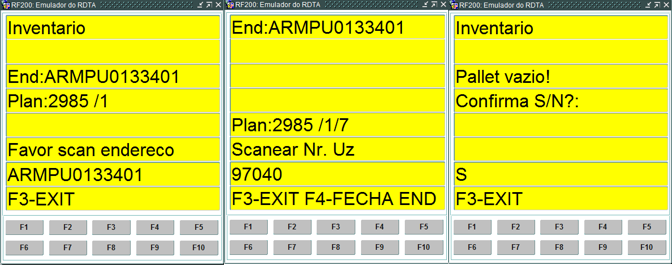

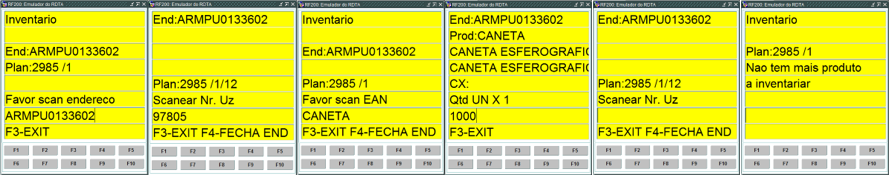

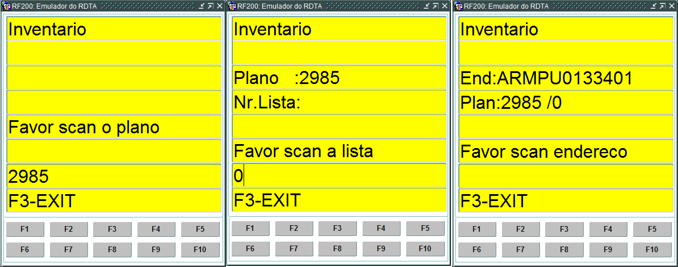

Para a execução da contagem dos itens apontados na lista, teremos de acessar o sistema pelo coletor de dados (necessário o usuário que for realizar a contagem ter acesso a opção em seu perfil) onde teremos como ponto de partida o acessar o menu “Inventário” e informar o numero da lista que pretendemos contar.

Informo a Lista de inventário e sigo o direcionamento do sistema.

O operador verifica o endereço que o sistema informa e se dirigia até o local indicado ARM – PU – 01 – 33 – 1 – 01 (quem realizar o inventário precisa conhecer a numenclatura). Chegando ao endereço realiza a leitura do seu código de barras e confirmo o que foi encontrado no endereço.

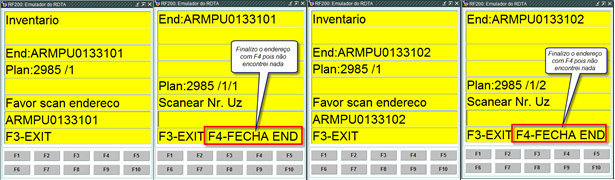

Para o endereço 01-33-1-01 não encontrei nada, pois estão realmente vazios e neste casso aciono a opção. Encontro à mesma situação no endereço 01-33-1-02 e realizo o mesmo processo de somente fechar o endereço.

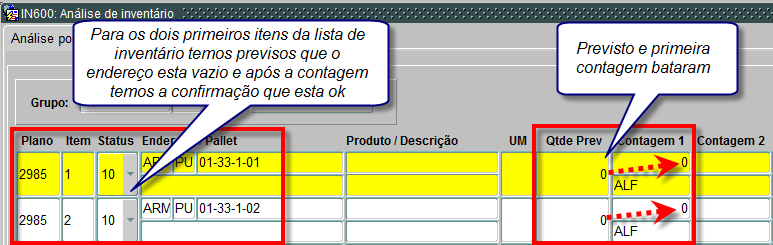

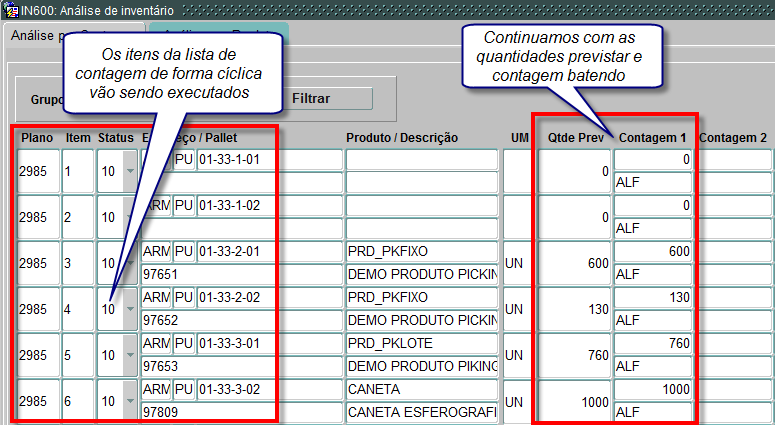

Se acompanharmos o plano na tela IN600 do WMS Alcis, veremos que realmente a previsão do endereço esta batendo com o físico:

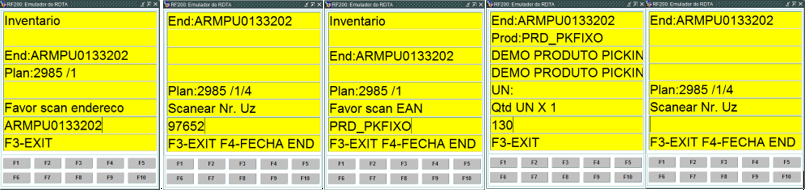

Em paralelo (tempo real) o inventário da lista segue para os próximos endereços sendo direcionado pelo sistema o local e o usuário confirma o endereço antes de iniciar com os detalhes. Agora. temos material nos endereços e continuaremos com o processo. Direciono-me até o endereço informado pelo sistema:

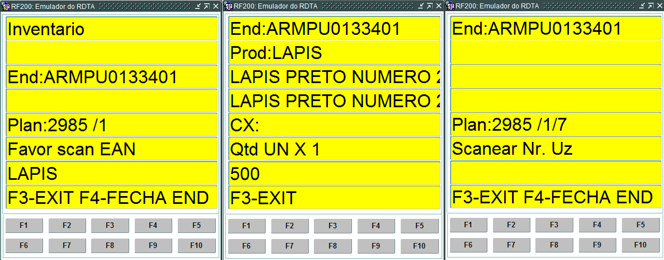

- Leitura do código de barras

- Leitura do código do Unitizador

- Leitura do EAN do produto

- Faço a contagem física

- Informo a quantidade

- Se não existir mais nada no endereço, aciono o F4 para fechar o processo do endereço

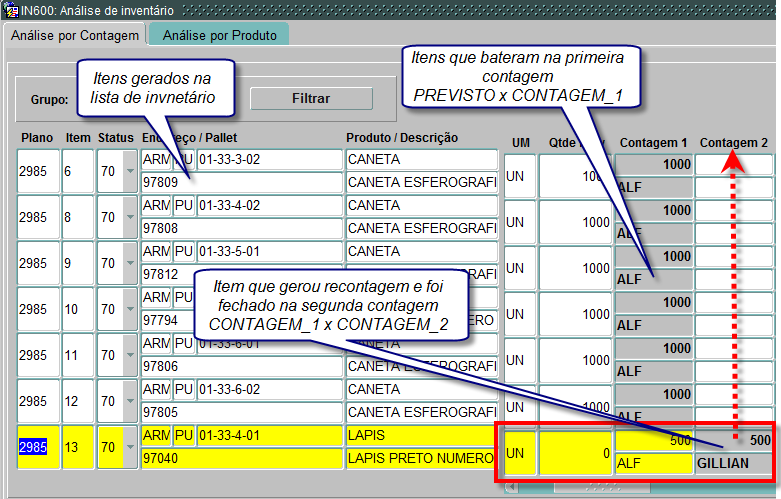

O operador que está fazendo a contagem realiza este processo de forma cíclica, até a finalização dos endereços. Caso o administrador do inventário precise consultar o andamento do plano (em tempo real), basta acessar aTela IN600 e pesquisar pelo plano:

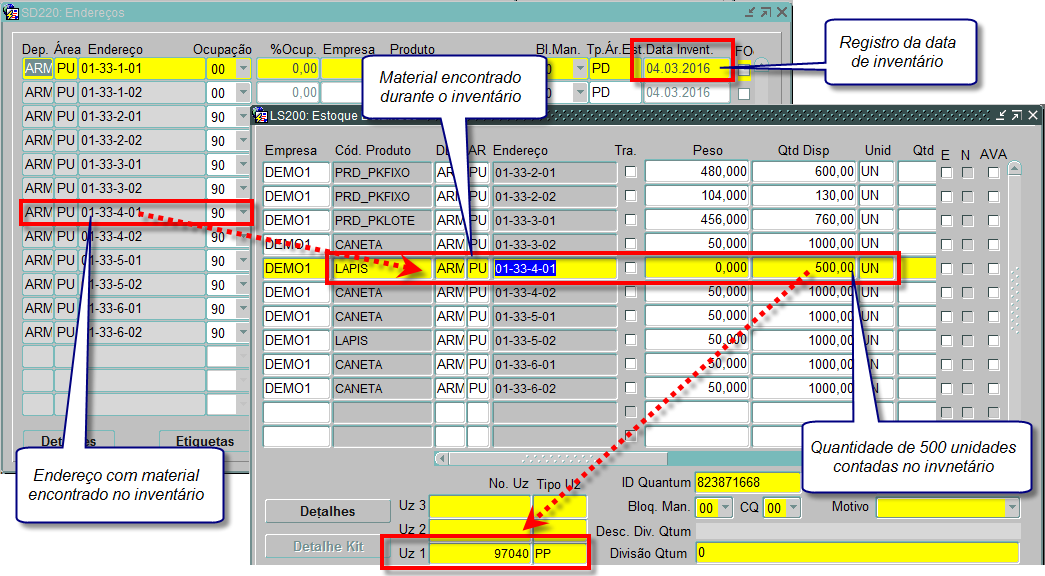

Finalmente chegamos ao endereço que deu origem a necessidade de inventariar o setor 01- 33 – 4 – 01, o operador continua com a contagem do endereço pois encontrou material no endereço.

Agora estamos em situação diferente, pois foi encontrado um item não previsto na lista de inventário, para o operador que está contando apresentou uma mensagem de “Pallet Vazio” e solicita a confirmação para dar continuidade no processo em caso de confirmação.

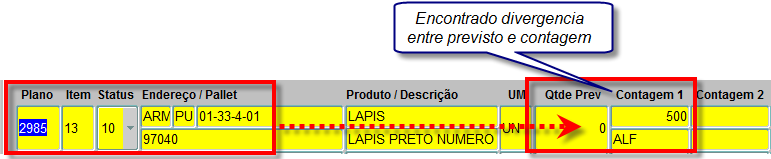

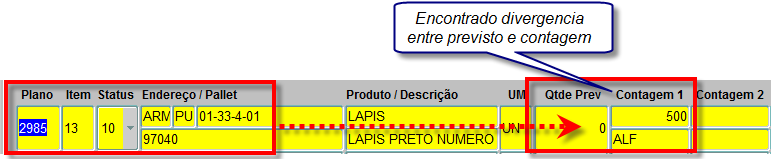

Após a finalização do endereço podemos observar na IN600 (atualizar a pesquisa) que foi encontrada um divergência entre o previsto pelo sistema e item contado pelo operador.

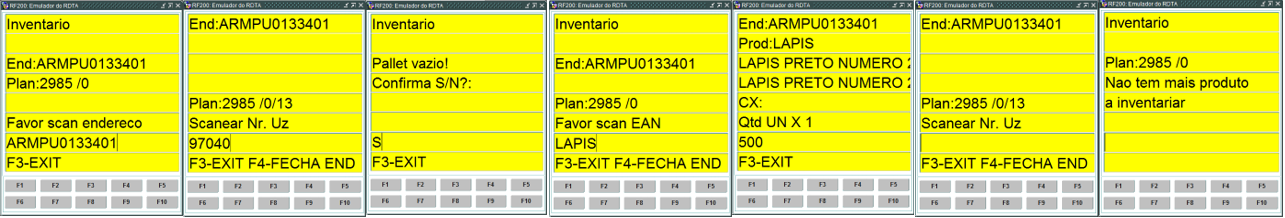

Como o operar ainda tem mais itens a serem contados, continua com seu processo até o sistema indicar o final da contagem, faremos o ultimo endereço do plano;

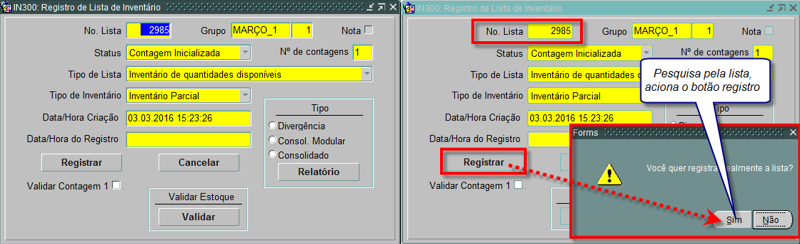

Com a mensagem final da lista de inventário, o operador de se dirigir até o administrador responsável pelo sistema e solicitar o registro da contagem (Tela IN300).

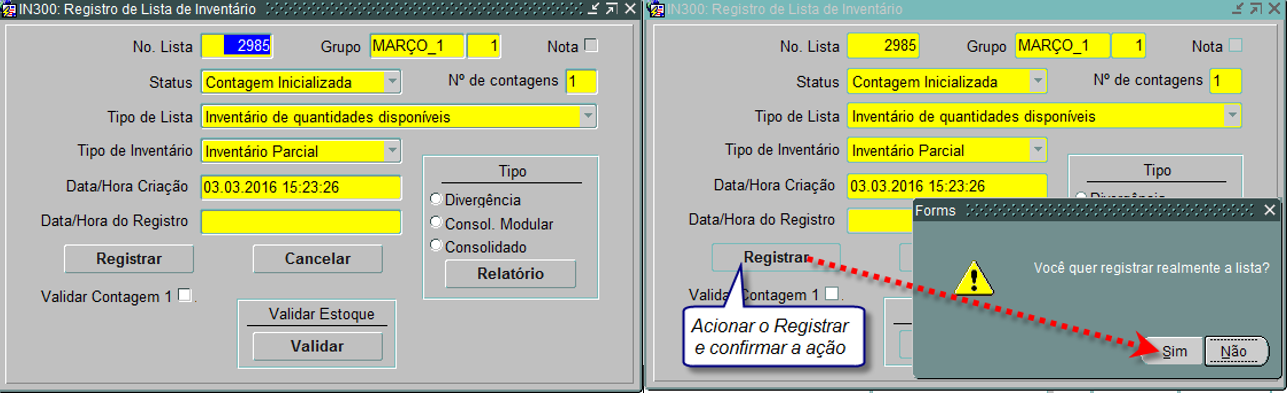

Registrar contagens

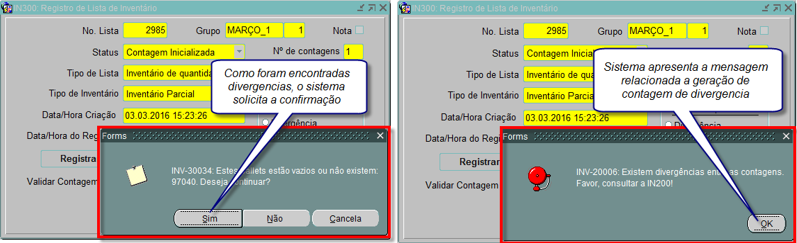

Sempre que a contagem da lista de inventário for finalizada é necessário realizar o registro do processo, esta etapa realiza o confronto de saldo entre a quantidade prevista e quantidade apurada durante a contagem.

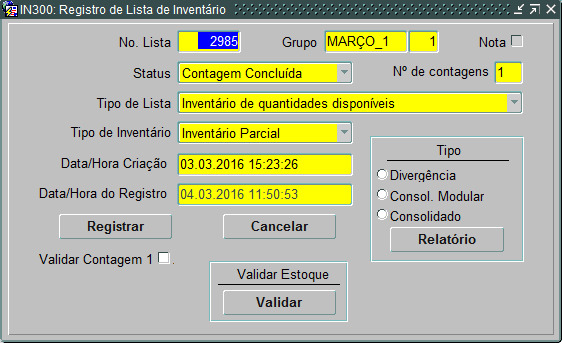

É necessário abrir a tela IN300 e realizar a pesquisa da lista de inventário que pretende registrar:

Após registrar a lista, o sistema solicita a confirmação das informações.

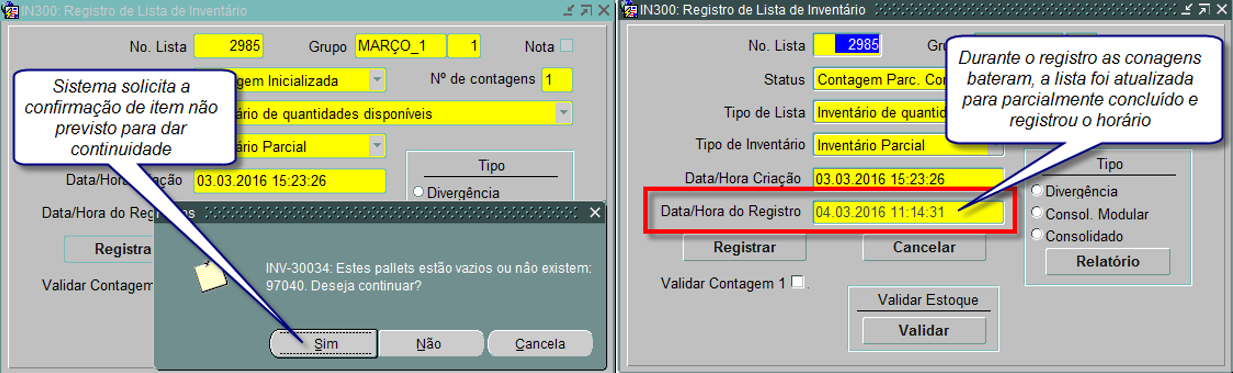

A partir do registro e das validações na tela IN300, o sistema verifica na lista todas as linhas previstas e seus saldos contados. Em caso de divergência é gerado uma lista de recontagem.

Agora podemos realizar o processo de recontagem para a divergência encontrada.

Recontagem

Temos o registro da lista onde foram confrontadas as quantidades previstas com as quantidades apurada durante a contagem, todos os itens que bateram (previsto x contagem 1) são finalizados e aguarda a conclusão da lista.

Agora o único item que ainda temos é aberto deverá ser recontado para garantir o saldo. Por boas práticas de processo de inventário não permitimos o mesmo usuário realizar uma recontagem, obrigatoriamente ela deverá ser feita por outro operador. O segundo operador ira seguir os processos de acesso ao menu de inventário e informar o número da lista para iniciar a recontagem, somente a divergência será apresentada ao segundo operador.

Seguimos as etapas de acesso ao menu de inventário onde:

- Informo o plano

- Sistema verifica se o operador pode realizar a contagem

- Informo a lista de divergência (zero)

- Sistema apresenta o endereço onde foi contatado a divergência

Agora com os detalhes o operador se dirige até o endereço apresentado pelo sistema e realiza os procedimentos de contagem:

- Leitura do código de barras do endereço

- Leitura do código do unitizador

- Sistema verifica que se trata de saldo não previsto e solicita a confirmação

- Operador realiza a confirmação

- Informa o EAN do produto

- Informa a quantidade

- Aciona o F4 para fechar o endereço

- Sistema apresenta a informação de finalização do plano

Com a finalização da recontagem, o operador deve se direcionar ao administrador do inventário e solicitar o registro da recontagem.

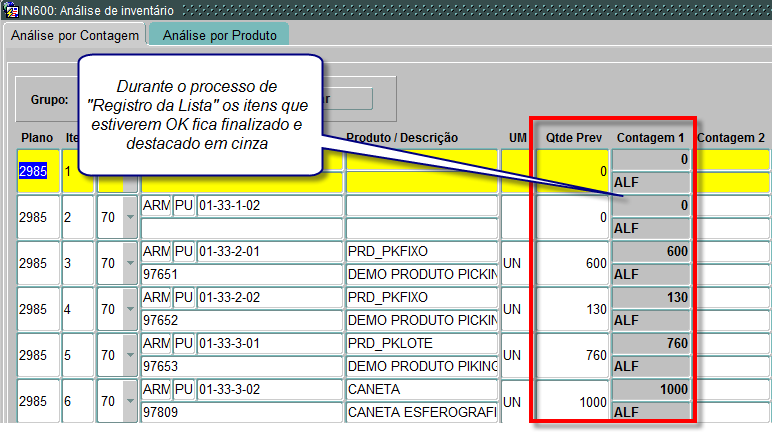

Registrar recontagem

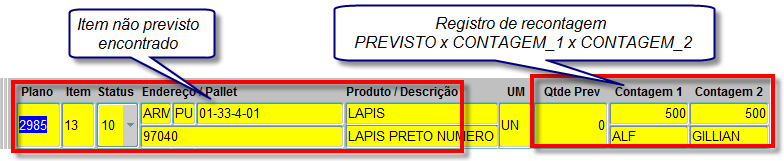

Como explicado anteriormente, o procedimento de registro realiza o confronto entre a previsão do sistema e a informação apurada durante as contagens. Agora temos um cenário onde já foram apuradas divergências, sendo estas registradas, e criada a necessidade de “recontar” o local onde aconteceu a diferença.

Com os novos dados coletados agora temos previsto x contagem 1 x contagem 2, onde é esperado pelo sistema que as informações sejam conciliadas para poder seguir com a apuração, em nosso exemplo temos a seguinte situação.

Para realizar o registro acessamos a tela IN300, pesquisamos a lista de inventário desejada e acionamos o botão de registro.

Seguimos as etapas de confirmação do processo onde são realizadas todas as validações sistêmicas. Teremos a informação de item não previsto (para a linha divergente) com a necessidade de validação.

O sistema fara as devidas comparações entre contagem e caso não encontre divergências fará as devidas atualizações onde teremos uma validação parcial da informação.

Agora conseguimos realizar as contagens onde foram apuradas não conformidades sendo estas contadas por indivíduos diferentes e com o mesmo resultado. A visão da tela de acompanhamento do inventário irá retratar o resultado conforme seu comportamento.

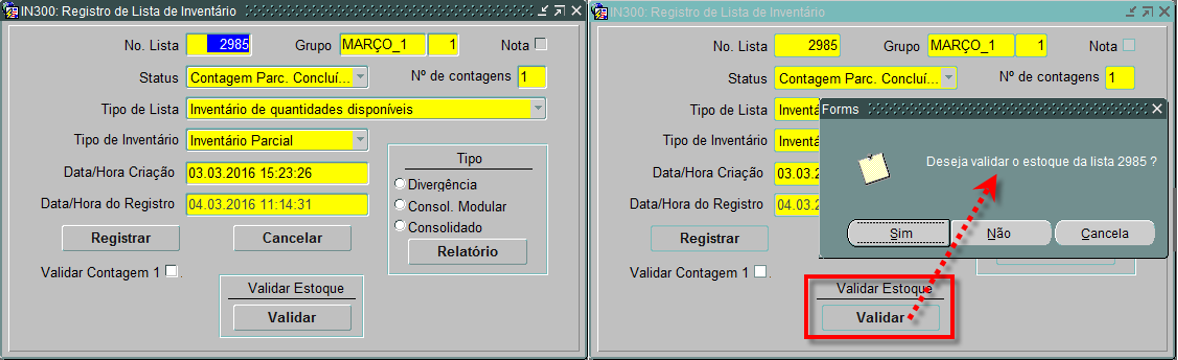

Estando as contagens finalizadas e a lista em situação de “Parcialmente Concluída” estamos prontos para validar a lista e finalizar a contagem.

Validar a lista de inventário

Consideramos a lista parcialmente concluída pois ainda dependemos da etapa de “Validação” esta etapa deverá ser realizada pelo usuário com as devidas permissões, o motivo principal em dividir o processo em duas partes está na importância da ação a seguir, a “validação” gera um conjunto de ações onde teremos o disparo de integração do ajuste de saldo (em caso de divergências) e teremos a liberação efetiva do estoque.

Para validar a lista, basta acessar a tela IN300, pesquisar a lista que pretende validar e acionar o botão “Validar” sendo executadas as verificações sistêmicas, conclusão do processo, liberação do saldo (inclusive com a quantidade encontrada a mais), em caso de integração com outros sistemas geramos os dados para atualização.

O sistema confirma os dados e solicita a validação pelo usuário, após o acionamento da confirmação, a situação da lista é passada para “Contagem Concluída” e efetivamente temos a finalização do processo.

Se realizar nova pesquisa nas telas de endereço e estoque, veremos que os dados foram atualizados e estão disponíveis para uso da operação.

Agora temos a divergência levantada no início da operação (Determinar Objetivo do Inventário), conseguimos contar a sessão de estoque, identificar a divergência, realizar os procedimentos de contagem/recontagem/registro/validação.

Fizemos todos os passos necessários à execução do inventário e conseguimos finalizar um processo. Apesar de simplificado e com cobertura em uma pequena sessão de estoque sua execução não seria diferente de um inventário em grande escala, nossa única diferença seria o tempo e equipes necessárias para execução do processo.

Espero ter passado a todos uma simulação de processo com qualidade em interpretar o sistema e direcionar o uso das funcionalidades contidas no módulo de inventário do WMS Alcis.

English

English Español

Español

English

English Español

Español