Processo de Reposição

Esta ajuda por telas tem o propósito de demonstrar todo o processo de reposição e suas respectivas parametrizações.

Para que o WMS Alcis realize a reposição dos materiais na área de Picking, é necessário, anteriormente, que algumas informações sejam cadastradas. Como, por exemplo:

- Determinar a Zona de Armazenagem na SD210: Criação das Zonas de Armazenagem e SD210D: Zonas de Armazenamento (detalhes).

- Verificar o cadastro e parametrizações dos produtos nas telas SD340: Produtos; SD340D: Detalhes do Produto; SD343: Condicionamento do Produto; e SD342: Dados do Produto no Site.

- Criar o endereço de picking na SD269: Associação Produto X End. Picking Dinâmico.

- Cadastrar a associação da Uz ao endereço na tela SD231: Associação Tipo da UZ X Tipo de Endereço.

- Cadastrar as regras da reposição na SD215: Configuração Regras de Reposição.

- Verificar o cadastro dos equipamentos nas telas SD380: Gerenciamento Empilhadeiras/Paleteiras e SD381: Prioridade Missões Empilhadeiras/Paleteiras.

- SD250: Configuração de Estratégia “LAGREP- Reposição entre depósitos”.

Atenção

O processo de reserva com quantidade negativa no endereço de picking fixo só pode ser efetuado se o processo de reposição automática estiver parametrizado.

Para que se tenha o melhor aproveitamento do Processo de Reposição, é necessário, inicialmente, verificar se as seguintes telas estão parametrizadas corretamente:

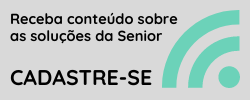

- SD342: Dados do Produto no Site

Verificar se no produto o campo “Reposição do Picking” está com flag.

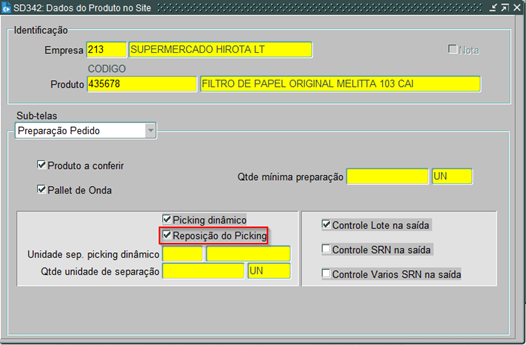

- SD210: Criação das Zonas de Armazenagem e SD210D: Zona de Armazenamento (detalhes)

Parametrizar as zonas de armazenagem.

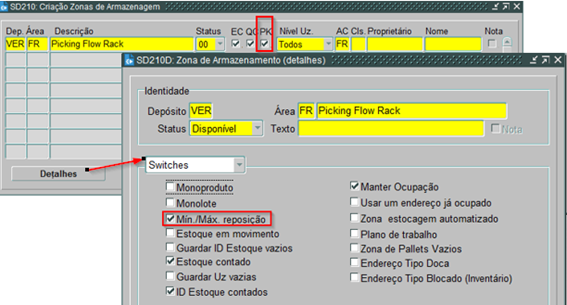

- SD279: Parametrização das Zonas de Separação

Verificar se na zona cadastrada o campo “Reposição Automática” está com flag.

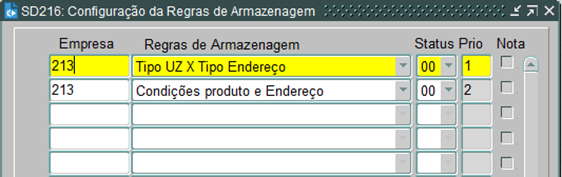

- SD216: Configurações da Regras de Armazenagem

Configurar as regras de armazenagem.

- SD231: Associação Tipo UZ X Tipo Endereço

Associar a UZ ao Tipo de Endereço.

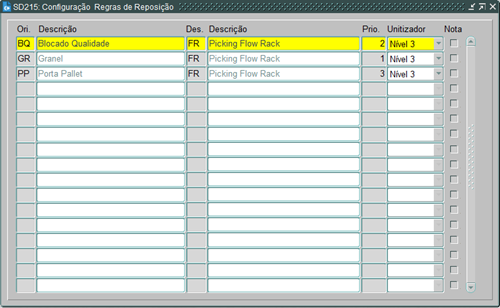

- SD215: Configuração Regras de Reposição

Configurar as regras de reposição.

Na classe temos as seguintes opções:

- Nível 1 - o maior unitizador (pallet PP ou PS).

- Nível 2 - o intermediário (CX, PT).

- Nível 3 - a menor unidade (UN, KG, L, PC).

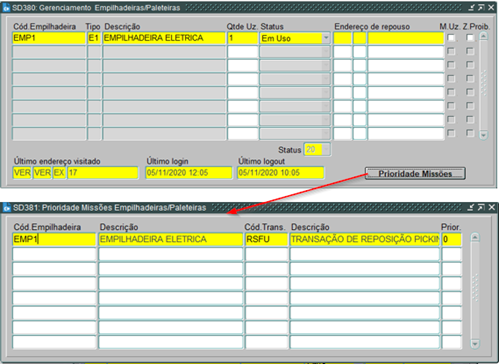

- SD380: Gerenciamento Empilhadeiras/Paleteiras e SD381:Prioridade Missões Empilhadeiras/Paleteiras.

Configurar equipamentos.

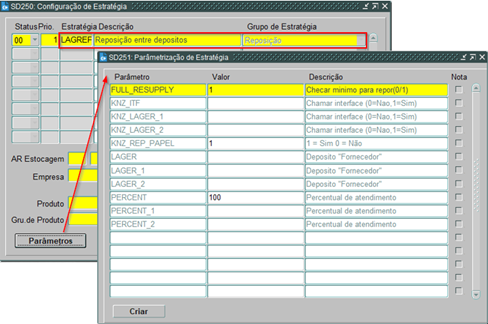

- SD250: Configuração de Estratégia (LAGREP – Reposição entre depósito)

Configurar estratégia LAGREP

Via tela

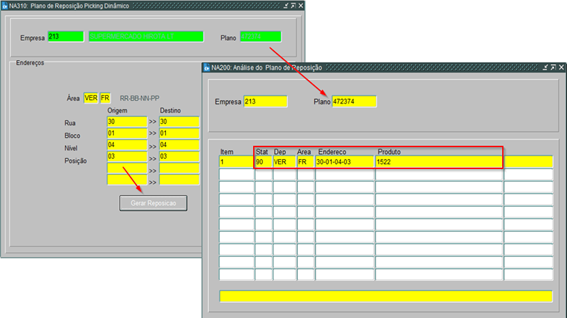

Para iniciar o preparo de uma reposição é necessário acessar a tela que informa os endereços a serem transferidos os produtos “NA310: Plano de Reposição Picking Dinâmico”, no menu Funções/Reposição de Picking/NA310: Plano de Reposição Picking Dinâmico.

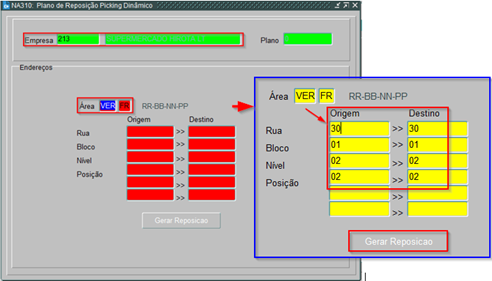

Primeiro deve-se selecionar no campo “Empresa” o proprietário do estoque. O próximo passo é clicar no campo “Área” e, em modo de consulta (cor vermelha) digitar o Dep/Área a ser reposta, ou utilizar o ícone “Lista de Valores” existente na barra de ferramentas ou a tecla de atalho “CTRL + L” no teclado.

Na sequência, é preciso preencher os campos “Origem” e “Destino”, que correspondem ao intervalo da área de Picking no qual se deseja verificar a necessidade de reposição, informando a Rua, Bloco, Nível e Posição, conforme os parâmetros de armazenagem configurados para o depósito.

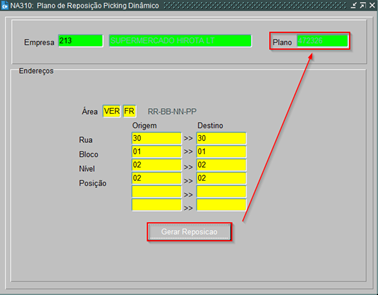

Após informados todos os dados, clicar no botão “Gerar Reposição” para o sistema gerar o número do plano. Este número aparece no campo “Plano”, existente na parte superior da tela, podendo ser usado para consulta na tela “NA200: Análise do Plano de Reposição”. Caso alguma informação esteja incorreta, o sistema informa que não foi possível gerar o plano.

Ativando JOB do processo reposição

A aplicação tem uma funcionalidade que pode ser muito útil na gestão do processo de reposição, através de uma parametrização onde é possível gerar os planos de reposição automaticamente.

Para isso, é preciso ativar o JOB AUTOREP – Reposição Automática na tela SY101: Configuração de Processos.

Com esse processo ativo, a aplicação identifica na carteira de pedidos quais são os itens que estão com picking desabastecido e gera automaticamente as tarefas de reposição.

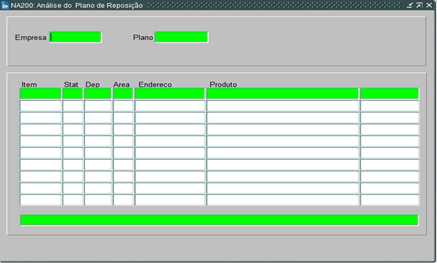

Para consultar a preparação do plano de reposição é necessário acessar a tela “NA200: Análise do Plano de Reposição”, no menu Funções/Reposição de Picking/NA200: Análise do Plano de Reposição.

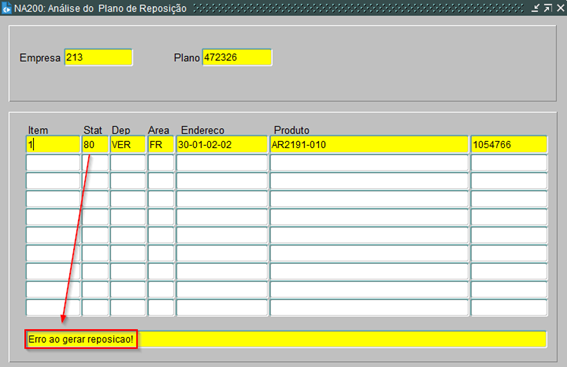

Para executar a consulta, deve-se digitar o número do plano de reposição gerado na tela NA310.

- Exemplo de erro ao gerar o Plano de Reposição

- Exemplo de Plano de Reposição gerado com sucesso:

Neste momento, o sistema apresenta na aba inferior todas as linhas existentes no respectivo plano de reposição. É possível visualizar algumas informações como:

- “Item” - número do item (linha) criado no plano.

- “Status” - informa o status em que se encontra a linha do plano. Se “90”, significa que a reposição foi realizada, se “80”, significa que houve algum problema no momento da geração da linha, ou seja, falta de estoque, endereço bloqueado, etc.

- “Dep/Área/Endereço” - informa o endereço que será abastecido pela reposição.

- “Produto” - informa o código do produto que está cadastrado no respectivo picking.

Reposição via tela

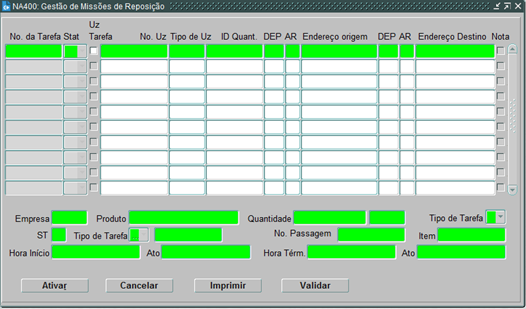

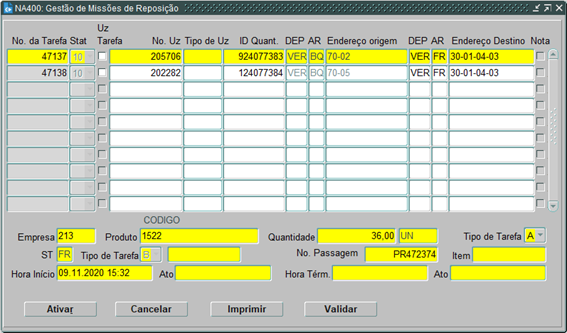

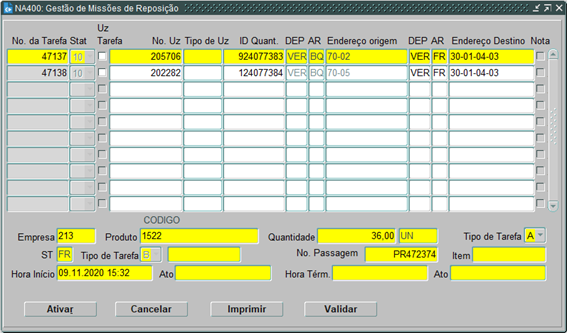

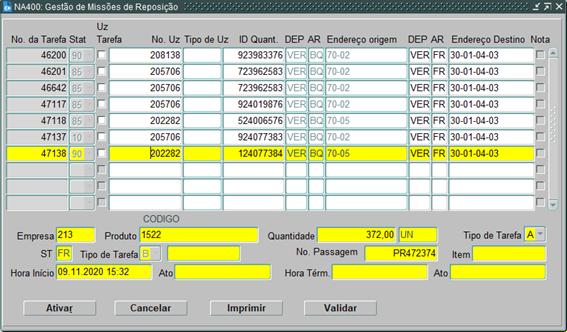

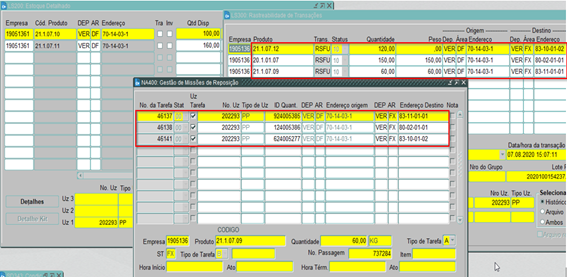

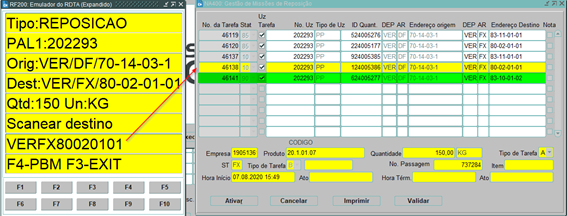

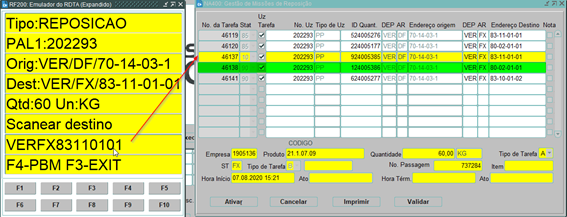

Para confirmar a transferência realizada é necessário acessar a tela “NA400: Gestão de Missões de Reposição” no menu Funções/Reposição de Picking/NA400: Gestão de Missões de Reposição.

Após ter criado o plano de reposição é possível executar a missão, enviando automaticamente as informações para um coletor de dados, ou ainda, na forma de um relatório impresso que deve ser entregue ao repositor.

Para executar a consulta, com a tela na cor vermelha, deve-se selecionar o status “10-Ativa” no campo “Stat”. Com isso, o sistema traz todas as tarefas ativas no plano. Para verificar se a(s) tarefa(s) corresponde(m) realmente ao plano, basta confirmar no campo “No. Passagem” que aparece na parte inferior da tela.

Neste momento o sistema relaciona todas as tarefas existentes no respectivo plano de reposição. Será possível visualizar algumas informações, como:

- “Número da Tarefa” - número sequencial criado pelo sistema que corresponde à ação a ser realizada pelo separador.

- "Stat” - corresponde ao número que indica se a tarefa está ativa, “10”, ou já foi realizada, “90”.

- “Uz Tarefa” - unitizador.

- “No.Uz” - corresponde ao número do pallet que será transferido.

- “Tipo de Uz” - informa o tipo de unitizador.

- “ID Quant.” - número de registro de quantum.

- “DEP/AR/Endereço Origem” - corresponde ao endereço escolhido a ser transferido o material.

- “DEP/AR/Endereço Destino” - corresponde ao endereço escolhido em que o material irá para área de Picking.

- “Nota” - é um campo para escrever alguma informação adicional.

- Os campos: “Empresa, Produto, Quantidade, Tipo de Tarefa, ST, Tipo de Tarefa, No. Passagem e Hora Início” já vêm preenchidos automaticamente ao criar a “Preparação Plano de Reposição”.

- Os outros campos serão preenchidos quando a tarefa for realizada e, quando isso for necessário, basta clicar no botão “Validar” que o sistema conclui o processo, preenchendo os campos “Hora Térm.” e “Ato”, como também ele altera o “Status” para “90-Realizada”.

- Caso haja a necessidade de cancelar alguma tarefa, pode-se executar selecionando a respectiva tarefa e clicar no botão “Cancelar”.

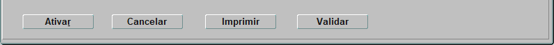

Entendendo a funcionalidade dos botões:

- Ativar

Realiza o processo de ativação de uma tarefa de reposição gerada que está com Status “00-Criada”, porém ainda não está ativa para sua execução. Para ativar é necessário utilizar o botão “Ativar”, em seguida a tarefa terá seu status atualizado para “10-Ativa”.

- Cancelar

Realiza o processo de cancelamento da tarefa de reposição gerada. Pode ser utilizado com o status “00” ou “10”. No caso do status 10 não pode-se ter dependência do saldo em movimentação para atender um pedido reservado.

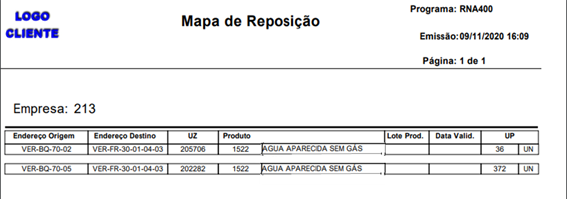

- Imprimir

Realiza a impressão do Mapa de Reposição – RNA400

- Validar

Realiza o processo de validação de uma tarefa de reposição que está com Status “10-Ativa”. Normalmente é utilizada quando efetua-se o processo de reposição utilizando o Mapa de Reposição.

Reposição do coletor de dados (RF)

Há dois processos para efetuar a reposição utilizando o coletor de dados (RF), conforme as informações a seguir:

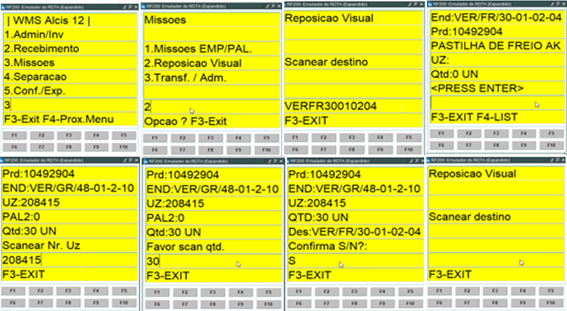

Reposição Visual

Nesse processo o operador deve efetuar a leitura da etiqueta do endereço de picking que deve ser abastecido, seguindo a sequência:

- Após escanear a etiqueta será exibido no coletor o endereço de estoque onde o produto está abastecido.

- Em seguida, é necessário confirmar o processo de reposição visual. Para isso basta dar o “Enter” no coletor.

- Em seguida, o operador se dirige até o referido endereço de estoque indicado no coletor e efetua a leitura da UZ armazenada no endereço.

- Em seguida, confirma a quantidade a ser movimentada no processo de reposição.

- Em seguida, a tela do coletor será atualizada indicando o endereço de picking do produto.

- Para finalizar o processo, o operador deve abastecer o endereço de picking com a quantidade a ser reposta e confirmar usando “S”.

Processo sendo executado:

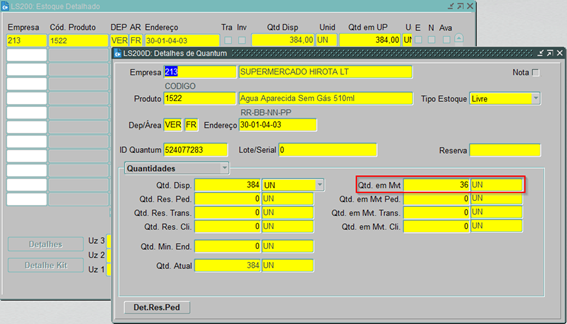

Visualização do estoque no início do processo de reposição visual

Passo a passo da reposição visual via coletor

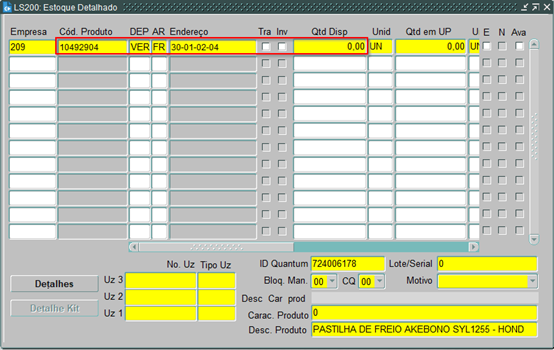

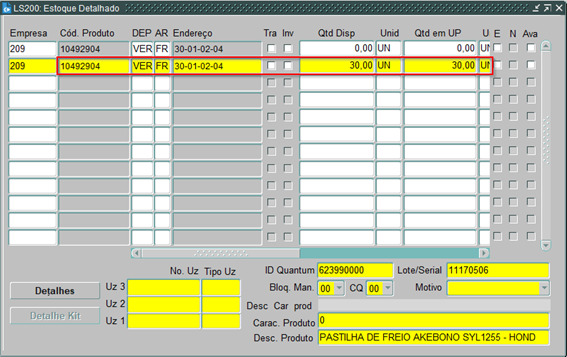

Após realizar o processo no coletor, ao consultar a LS200 é possível observar a linha gerada com a atualização do estoque, agora com as unidades repostas.

Visualização do estoque do processo de reposição visual finalizado

Reposição por Missão

Para realizar o processo de reposição por missão é necessário acessar a tela “NA400” para verificar as missões ativas.

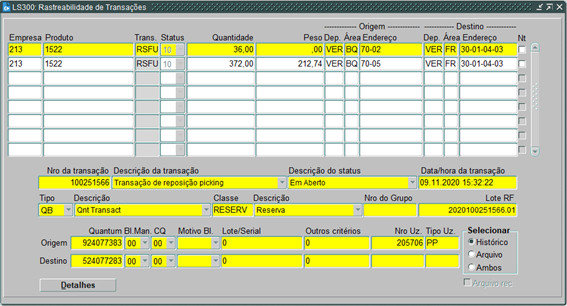

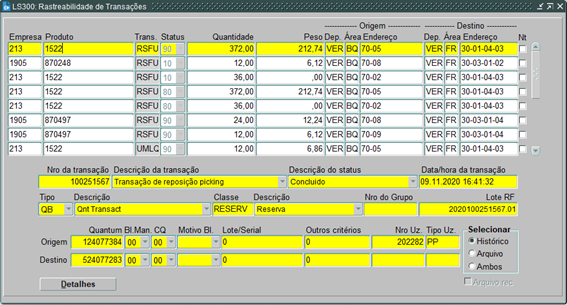

Na tela “LS300” é possível verificar as quantidades disponíveis.

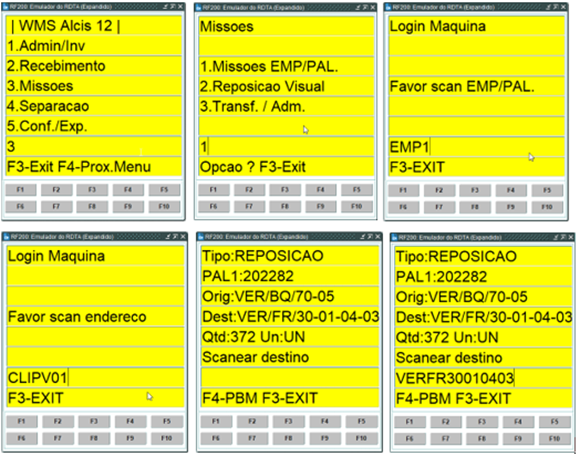

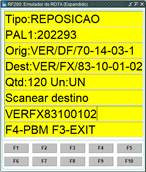

Para realizar a missão de reposição, é preciso acessar o coletor de dados (RF). No nosso, será usado o emulador do coletor. Para isso, deve-se acessar o menu Funções/Emulador do RDTA/RF200 e seguir a sequência:

- Inicialmente, o operador deve selecionar a opção de missão no coletor “3. Missoes”.

- Em seguida, é necessário confirmar o processo de Missões por Equipamento “1. Missoes EMP/PAL.”.

- Em seguida, o operador deve escanear o equipamento a ser utilizado na operação.

- Em seguida, o endereço onde está equipamento.

- Em seguida, o destino a ser reposto.

- Para finalizar, o processo o operador deve confirmar o endereço de destino.

Ao confirmar o endereço de destino, o saldo do endereço é atualizado e a quantidade fica disponível para ser empenhada.

Esse ciclo se repete até que todas as missões de reposição sejam realizadas ou o operador estiver logado no modulo de missões.

Atualizando a consulta da tela “NA400”, é possível verificar que a linha da tarefa que estava com status “10-Ativa” agora está com status “90-Realizada”.

O mesmo acontece na consulta atualizada da tela LS300, onde é possível verificar que a linha da transação “RSFU” que estava com status “10-Ativa” agora está com status “90-Realizada”.

Reposição ativada no processo de Separação Picking

Durante o processo de separação de picking, foi identificado que não tinha produto no endereço para ser separado. Então, na “NA400” podem ser visualizadas as missões criadas “Stat 00” disponíveis para o processo de ativação.

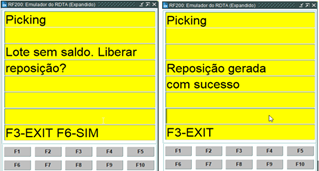

Nesse instante o separador recebeu a mensagem no coletor, de que não havia saldo no Lote para separar.

Nesse ponto é exibida a mensagem para Liberar Reposição. Para isso, o separador deve usar a função “F6” no coletor, que autoriza a liberação, e em seguida a tela do coletor será atualizada, indicando que a reposição foi gerada com sucesso.

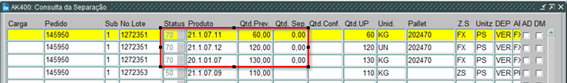

Ao atualizar a consulta na tela AK400 pode-se verificar que o status das linhas de separação foram atualizados para “70”, o que indica que houve um pulo no processo de separação.

No coletor haverá o pedido para que o separador siga com o processo de separação em outro endereço do lote.

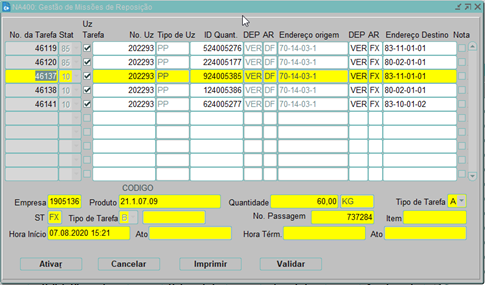

Depois que a reposição foi ativada no processo de separação, é possível consultar a tela “NA400” e verificar que o status das tarefas que estavam como “00-Criada” foram atualizados para o status “10-Ativa”.

Em seguida, é realizado o processo de reposição por missão, ou seja, o operador que estiver logado no menu de missões vai receber a tarefa de reposição.

- Exemplo de reposição de 150 unidades e atualização na tela de gestão das missões:

- Exemplo de reposição de 60 unidades e atualização na tela de gestão das missões:

Depois que a reposição foi efetuada, o separador segue com o processo de separação dos produtos nos endereços de picking.

English

English Español

Español

English

English Español

Español