Movimentações Interna

O processo de movimentação interna em um armazém é responsável para a execução e gestão das movimentações de mercadorias ocorridas durante os diversos fluxos operacionais do Gestão de Armazenagem | WMS Senior

- Agendamento de transporte

- Ajustes de movimentação

- Remanejamento e reabastecimento

- Controle de avarias

- Retorno de produtos recuperados

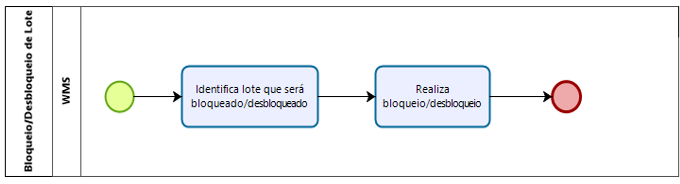

- Bloqueio e desbloqueio de Lote

- Convocação ativa

O que você pode fazer:

O Agendamento é responsável pela reserva de capacidade real de transporte, isto é, determina o número de docas, pelo tempo médio de descarga e pela capacidade de armazenagem. A capacidade disponível reduz a capacidade instalada devido ao número de equipe de transporte, os turnos de funcionamento por dia da semana e as posições de estoque ocupadas.

- O tempo padrão de descarga, ou seja, é a função de diversidades de SKU´s. Quanto maior a diversidade e menor a quantidade de cada de SKU, maior é o tempo de descarga.

- A cada pedido de compra se faz necessário a reserva da capacidade disponível na data do transporte prevista, sinalizando alertas em casos de sobrecargas que implicam horas extras. De modo geral, o agendamento deve ser feito da geração do pedido de compra a partir da consulta à disponibilidade do transporte obtido pelo processamento dos pedidos anteriores e da capacidade real.

- As formas de entrega das mercadorias ao depósito são de forma paletizada ou em carga solta. Na forma paletizadas, o processo de transporte é menos trabalhoso pela facilidade de movimentação e contagem. Quando carga solta, há necessidade de que todas as unidades de cada SKU sejam previamente agrupadas para a contagem e preparação para o armazenamento, isto implica maior tempo de trabalho e maior empenho na contagem, com montagem dos paletes com a norma de paletização.

- Para priorizar os transportes, existe a necessidade de ter conhecimento das mercadorias contidas nos veículos que estão aguardando a entrada nas docas e os pedidos de saída em carteira acelerando o atendimento de pedidos, principalmente de processos de crossdocking, podendo aumentar o tempo de permanência de veículos no pátio pela desobediência à ordem de chegada dos veículos. Não é raro que as transportadoras cobrem adicionais pela espera.

- É necessário conhecer o tempo de permanência dos veículos de descarga, desde a sua chegada até sua liberação. Tal prazo, deve ser subdividido: Confirmação da chegada do veículo, Autorização da Entrada do Veículo no pátio e o Direcionamento do Veículo para Doca para iniciar a descarga.

Acesse Gestão de Armazenagem | WMS Senior> Movimentação > Gerenciador de Agenda de Transporte

Tela responsável na criação, alteração, cancelamento e controle do direcionamento das transportadoras para descarregar e carregar as mercadorias.

Para cadastrar agenda de Recebimento acesse Gestão de Armazenagem | WMS Senior> Movimentação > Gerenciador de Agenda de Transporte

- Ao abrir a tela clique no botão Cadastrar Recebimento, em seguida preencha os campos:

- Depositante

- Título

- Hora de inicio e fim

- Emitente

- Transportadora

- Placa do veículo

- Tipo de Veículo

- Número das notas fiscais que são recebidas

- Quantidade e descrição dos volumes

- Doca de recebimento - neste caso são exibidas somente as docas que permitam realizar o agendamento

- Observações

- Para finalizar clique em Salvar

Observação

Só é permitido realizar agendamento em horários definidos a partir do turno de trabalho se o parâmetro Realizar Agendamento estiver ativado. Neste momento a agenda fica com a situação Agendamento realizado. E tem no registro do usuário a data/hora de realização da atividade.

O sistema não permite definir data/horário menor que a atual.

Para cadastrar agenda de Expedição acesse Gestão de Armazenagem | WMS Senior> Movimentação > Gerenciador de Agenda de Transporte

- Ao abrir a tela clique no botão Cadastrar Expedição, em seguida preencha os campos:

- Depositante

- Título

- Hora de inicio e fim

- Emitente

- Transportadora

- Placa do veículo

- Tipo de Veículo

- Número das notas fiscais que são recebidas

- Quantidade e descrição dos volumes

- Doca de recebimento - neste caso são exibidas somente as docas que permitam realizar o agendamento

- Observações

- Para finalizar clique em Salvar

Observação

Só é permitido realizar agendamento em horários definidos a partir do turno de trabalho se o parâmetro Realizar Agendamento estiver ativado. Neste momento a agenda fica com a situação Agendamento realizado. E tem no registro do usuário a data/hora de realização da atividade.

O sistema não permite definir data/horário menor que a atual.

- O próximo passo é a Confirmação da chegada do veículo, essa opção é selecionada na chegada do veículo agendado, registrando o usuário e data/hora da realização da atividade. Selecione a linha da agenda e clique no botão Confirmar Chegada do Veículo, o sistema apresenta uma mensagem de confirmação da ação.

- Em seguida direcione o veículo para o pátio para isso utilize o botão Direcionar Veículos para o Pátio

- Após isso, direcione o veículo para doca, use botão Direcionar Veiculo para Doca

- Para agenda de Recebimento, após direcionar o veículo para a doca é criada automaticamente uma Ordem de Recebimento indicando a doca para o motorista realizar o desembarque, com o acréscimo da informação do Modal de Transporte (Rodoviário, Ferroviário ou Aéreo).

- Para agenda de Expedição, é criado uma Coleta, com a inclusão do campo Doca e com o campo Modal de Transporte (Rodoviário, Ferroviário ou Aéreo).

- Após à conferência da OR esta é concluída, a agenda é finalizada automaticamente, registrando o usuário data/hora de realização da atividade. Neste momento a agenda fica com a situação Agendamento concluído.

- Ao finalizar a coleta, o sistema verifica se a segunda pesagem esta liberada. Caso o agendamento não esteja com a segunda pesagem liberada, não é possível realizar o processamento da coleta, assim sendo, o operador não consegue finalizar o agendamento através do coletor ou mesmo manualmente (Tela de Gerenciador de Coleta) impedindo a impressão da Minuta de Embarque, com base nisso, só é possível finalizar a coleta e imprimir a Minuta de Embarque se o agendamento estiver com a segunda pesagem liberada.

Possibilita a execução de ajustes de saldo de estoque, podendo ser ajustes de entrada ou saída. Só é possível efetuar ajustes de estoque para depositante de regime filial.

Ajuste de entrada

No cadastro de ajustes de entrada, são possíveis as seguintes alterações de itens:

- Informações do local

- Informações do produto

- Informações do novo lote como

Para cadastrar um ajuste de Entrada, acesse Gestão de Armazenagem | WMS Senior> Movimentação > Ajuste > Ajuste de Movimentação

- Clique no botão Cadastrar, na tela que abre informe o Depositante;

- No campo Tipo selecione a opção Entrada;

- No campo Motivo informe o motivo do ajuste;

- Em Observação informe uma particularidade do ajuste;

- Ao término clique em Salvar, em seguida selecione a linha de ajuste e use botão Itens para inserir os produtos que serão ajustados no estoque;

- Em seguida clique no botão Adicionar, na tela que abre informe

- Estado - é o estado físico do produto (normal, danificado ou vencido).

- Local - em qual local será realizado o ajuste de entrada.

- Produto - informar o produto.

- Quantidade - quantidade inserida no estoque.

- Para produtos controlados por vencimento, inserir a informação no campo Vencimento Lote.

- Para produtos controlados lote, inserir a informação no campo Descrição Lote;

- Após inserir todos os dados clique em Salvar;

- Caso queira inserir mais produtos, é possivel repetir o processo clicando no botão Adicionar, após inserir todos os itens que serão ajustados, fechar a subtela onde foram inseridos os tens;

- No menu principal de Ajuste de Movimentação, selecionar a linha do ajuste e clique em Executar, o sistema apresenta uma mensagem de confirmando a ação, clique em Sim para concluir.

Ajuste de saída

No cadastro de ajuste de saída, as seguintes alterações são possiveis:

- Local

- Lote

- Quantidade

- Informação Específica

Para cadastrar um ajuste de Entrada, acesse Gestão de Armazenagem | WMS Senior> Movimentação > Ajuste > Ajuste de Movimentação

- Clique no botão Cadastrar, na tela que abre informe o Depositante;

- No campo Tipo selecione a opção Saída;

- No campo Motivo informe o motivo do ajuste;

- Em Observação informe uma particularidade do ajuste;

- Ao término clique em Salvar, em seguida selecione a linha de ajuste e use botão Itens para inserir os produtos que serão ajustados no estoque;

- Em seguida clique no botão Adicionar, na tela que abre informe o localonde será realizado o ajuste; e a quantidade que será retirada do estoque. Para finalizar clique em Salvar;

- Caso queira inserir mais produtos, é possivel repetir o processo clicando no botão Adicionar, após inserir todos os itens que serão ajustados, fechar a subtela onde foram inseridos os itens;

- No menu principal de Ajuste de Movimentação, selecionar a linha do ajuste e clique em Executar, o sistema apresenta uma mensagem confirmando a ação, clique em Sim para concluir.

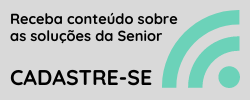

Remanejamento planejado

Responsável por realizar o remanejamento (transferência entre locais) de produtos via coletor de dados de um local origem para um local destino.

- Será realizado de forma resumida através do coletor de dados que consiste em transferir o saldo dos produtos de um endereço para outro endereço de alocação.

- O remanejamento através do coletor de dados será realizado pelos operadores do estoque que irá confirmar o endereço de origem, selecionar os produtos através do código de barras, confirmar a quantidade que será remanejada e confirmar o endereço de destino.

- Quando o local de origem do remanejamento possuir mais de um depositante que utilize regra com o mesmo tamanho é solicitado que o usuário selecione o depositante desejado.

- Com a ativação do parâmetro Lote único no endereço, no Cadastro Produto x Depositante, as funcionalidades de remanejamento, não misturaram estoque de mais de um lote Indústria e vencimento no mesmo endereço de destino, ao realizar vínculo de lotes ou na formação de lotes (movimentação de estoque Picking para Pulmão), esta regra somente é aplicada para lotes com estado bom de mercadoria.

Para cadastrar a movimentação do produto de um lugar para outro acesse Gestão de Armazenagem | WMS Senior> Movimentação > Remanejamento > Remanejamento

- Clique em Cadastrar e informe o Endereço de Origem (local atual do produto) e o Endereço de destino;

- Caso deseje que o "empilhador" confirme a quantidade do produto, marque a opção Confirmar Qtde;

- Selecione a linha do remanejamento criado e use Vincular Lotes, ao abrir a tela informe a quantidade de produto que será transferida, selecione o lote interno referente a embalagem (unidade ou caixa), clique em Fechar, em seguida mantenha selecionado o remanejamento criado e use botão Finalizar Planejamento. O sistema apresenta uma mensagem para confirmação da ação;

- Após confirmar o remanejamento, o mesmo terá seu status alterado para pendente. Para visualizar os remanejamentos pendentes clicar no botão Exibir e então, selecione a opção Pendentes, ao finalizar esta movimentação ficará disponível no coletor de dados para que seja efetuada a movimentação física deste produto.

Execução do Remanejamento Planejado via Coletor

Esta funcionalidade é responsável por executar o remanejamento que foi planejado via Enterprise.

Para executar as movimentações planejadas acesse Gestão de Armazenagem | WMS Senior> Coletor de Dados > Remanejamento planejado.

- Ao abrir a tela é apresentado todos os remanejamentos em aberto, aguardando ser executado, selecionar o remanejamento desejado e clique em OK, o sistema informa o local de origem, vá até o local e confirme o local realizando a leitura da etiqueta do endereço, clique em OK;

- Para saber qual o produto e a quantidade que precisa ser movimentada clique no botão Listar Lotes, verifique os dados de movimentação e clique na seta abaixo para voltar a tela principal, em seguida, o sistema solicita a confirmação do código de barras dos produtos ou do lote interno, insira os dados e clique em OK;

- Após bipar o produto ou lote interno, o sistema mostra o local de destino. Então o palete é direcionado para o local de destino, confirme o local realizando a leitura da etiqueta de palete e clique em OK;

- Ao finalizar o remanejamento o sistema mostra a mensagem Remanejamento Realizado com Sucesso e ficará disponível para o próximo remanejamento.

Remanejamento (via Coletor)

Esta funcionalidade é responsável por realizar o remanejamento de produtos via Coletor de Dados de um local origem para um local destino sem prévio planejamento via Enterprise.

Para executar as movimentações planejadas, acesse Gestão de Armazenagem | WMS Senior> Coletor de Dados > opção Remanejamento

- Informe o Local origem, onde será retirado o produto e clique em OK, em seguida, bipe o código de barra do produto que será movimentado;

- Selecione a embalagem desejada e clicar em OK, logo após, o sistema informa a quantidade que foi selecionada para ser movimenta, para seguir clique em Finalizar. Então o produto é direcionado até o local de destino, realize a leitura do local e clique em OK;

- Ao finalizar o remanejamento o sistema mostra a mensagem Remanejamento Realizado com Sucesso, neste momento o saldo já foi movimentado do local de origem para o destino.

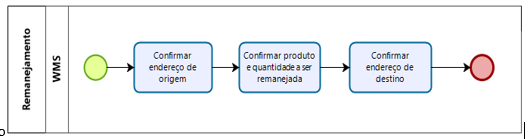

Os tipos de reabastecimentos estarão disponíveis da seguinte forma:

- Sob demanda: consiste no ressuprimento do picking devido à necessidade apresentada para as separações em andamento, caso o picking do produto x depositante e depois o picking somente do produto não atenda a separação dos pedidos serão gerados reabastecimentos de picking do produto para a demanda de separação, este processo deve ser realizado antes da separação da onda.

- Planejado: consiste no ressuprimento do picking fora do período de separação de produtos, onde os picking’s são analisados e completados em função da configuração de estoque mínimo e máximo de cada produto. Essa operação é realizada manualmente, onde através de uma tela o operador responsável visualiza os produtos que estão abaixo do estoque mínimo e aciona manualmente à necessidade de reabastecimento dos endereços selecionados, caso o depositante demandar o lote indústria na separação, essa funcionalidade não deverá ser utilizada.

Observação: o cadastro(produto x depositante > guia Configurações de Picking) terá prioridade, se preenchido, sobre o ponto de ressuprimento do produto.

Ao serem geradas as atividades sob demanda ou planejado, o operador deve selecionar a atividade de reabastecimento via coletor de dados e, confirmar o endereço de origem, separação do produto e o endereço de destino.

Reabastecimento planejado

Esta tela é responsável em gerar os reabastecimentos de picking de forma planejada, os reabastecimentos são gerados de acordo com as parametrizações efetuadas no cadastro de produto.

- Para executar o reabastecimento, acesse Gestão de Armazenagem | WMS Senior > Movimentação > Remanejamento > Reabastecimento Planejado

- Configurações necessárias no cadastro do produto:

- Ponto de Reabastecimento: quantidade mínima de estoque do produto em picking. Esta quantidade é definida em unidades.

- Ponto de Ressuprimento: quantidade máxima de estoque do produto em picking. Esta quantidade é definida na embalagem de maior fator de conversão cadastrada para o produto.

- Para gerar o reabastecimento planejado basta acessar o menu > Reabastecimento Planejado, selecione os produtos desejados e clique em Gerar Reabastecimento

- Regras para exibição do produto na tela

- Existir estoque de produto em pulmão;

- Existir picking cadastrado;

- O setor de picking deve estar marcado como expedição;

- O produto deve estar ativo;

- O picking deve estar ativo

- O estoque unitário disponível em picking deve ser menor ou igual ao ponto de reabastecimento do produto. Caso o ponto de reabastecimento seja nulo, essa regra é desconsiderada.

- Após gerar o reabastecimento a atividade deverá ser executada via coletor > acesse > Reabastecimento > em seguida clique em Consultar Reabastecimento, selecione a atividade desejada e clique em OK para finalizar.

- Em seguida, selecione o endereço de origem. Comprar a quantidade solicitada, bipar o lote interno do produto (caso não tenha o lote interno fisicamente, clique em Listar Lotes). Logo após clique em ok.

- Em seguida, enviar o produto para o local de destino e bipar o local confirmando a entrega do produto. Após concluir o processo o sistema apresenta uma mensagem de conclusão. Repetir os processos para os demais reabastecimentos.

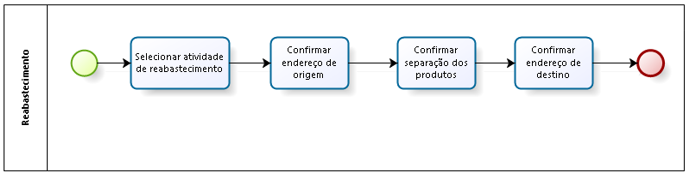

Responsável pela movimentação de produtos que estão avariados.

- O controle de avaria consiste na transformação de um lote bom (ou parte dele) para danificado e a mudança física do estoque para um endereço específico;

- O controle de avarias é feito somente por supervisores, onde estes tem permissões de acesso;

- A execução da avaria será feita via remanejamento pelo coletor de dados.

Para cadastrar acesse Gestão de Armazenagem | WMS Senior > Movimentação > Lote > Controle de Avaria > botão Cadastrar

- Na tela que abre informe:

- a data que o produto foi avariado;

- o estado físico do produto;

- o usuário que avariou;

- o local de origem onde foi identificado a avaria;

- o local de destino da avaria - previamente cadastrado em Motivos de Ocorrências;

- no campo Observação preencher com informações complementares;

- ao término clique em Salvar

- Em seguida selecione a linha da avaria e clique no botão Vincular Lotes, onde será informado o item e a quantidade desejada e então, clique em Fechar, após finalizar o vínculo dos lotes selecione a linha de avaria cadastrada e clicar no botão Finalizar

- Ao finalizar o sistema exibe uma mensagem confirmando a ação, clique em Sim para concluir. Em seguida, o sistema solicita autorização do supervisor mediante senha

- Após finalizar o cadastro do controle de avaria criado, o sistema cria automaticamente um remanejamento para que o produto avariado seja fisicamente transferido para o local de destino. Para visualizar o número do remanejamento criado clique no botão Exibir, escolha a opção Finalizado e verifique o número do remanejamento no campo Remanejamento referente á avaria criada

Observação

Realizar o remanejamento da avaria conforme o Remanejamento Planejado

Este processo consiste na movimentação dos produtos que estão bons, mas que estão localizados no setor avariado, assim sendo, é necessária a mudança física deste produto para um endereço de estoque bom.

A recuperação de um produto avariado, é realizado somente por supervisores, onde estes tem permissões de acesso a uma tela específica para executar este recurso. A execução da atividade de retorno de produto recuperado será feita via remanejamento pelo coletor de dados.

Para cadastrar acesse Gestão de Armazenagem | WMS Senior > Movimentação > Lote > Retorno de Produto Recuperado > botão Cadastrar

- Na tela que abre informe:

- o Depositante do produto a ser recuperado;

- o Endereço de Origem;

- o Endereço de Destino;

- o Motivo da recuperação do produto;

- ao término clique em Salvar

- Em seguida selecione a linha criada para recuperação do produto e clique no botão Vincular Lotes, defina a quantidade recuperada e selecione o lote interno disponível no local, e então, clique em Fechar, após finalizar o vínculo dos lotes selecione a linha criada para recuperação do produto e clique em Finalizar.

- Selecione novamente a linha criada para recuperação do produto e clique em Finalizar. Ao finalizar o sistema exibe uma mensagem confirmando a ação, clique em Sim para concluir. Em seguida, o sistema solicita autorização do supervisor mediante senha.

- Após finalizar o retorno de produto recuperados, o sistema cria automaticamente um remanejamento para que o produto avariado seja fisicamente transferido para o local de destino. Para visualizar o número do remanejamento criado clique no botão Exibir, escolha a opção Finalizado e verifique o número do remanejamento no campo Remanejamento referente ao retorno do produto criado.

O processo consiste em bloquear ou desbloquear um lote de armazenagem, o produto ficará armazenado dentro da posição de estoque não sendo necessária a mudança física. É realizado somente por supervisores onde estes tem permissões de acesso a uma tela específica para executar este recurso.

O bloqueio e desbloqueio é feito via tela do módulo desktop do Gestão de Armazenagem | WMS Senior selecionando o lote, colocando o motivo do bloqueio e ou desbloqueio do lote.

Esta tela é responsável por efetuar o processo manual de liberação e bloqueio de produto, como também alteração de lote Industria, validade e data de fabricação.

Liberar produto

Para efetuar uma liberação de um produto bloqueado acesse Gestão de Armazenagem | WMS Senior > Movimentação > Gerenciador de Lote

- Efetue o filtro do produto/lote que precisa ser liberado, selecione a linha do lote e clique no botão Liberar. Em seguida, selecione o motivo da liberação do lote e clique em Salvar;

- Os motivos de liberação devem ser previamente cadastrados na tela Motivos de Ocorrências

Bloqueio de produto

Para efetuar o bloqueio manual de um produto/lote liberado acesse Gestão de Armazenagem | WMS Senior > Movimentação > Gerenciador de Lote

- Efetue o filtro do produto/lote que precisa ser bloqueado, selecione a linha do lote e clicar no botão Bloquear. Em seguida, selecione o motivo de bloqueio do lote e clique em Salvar;

- Os motivos de bloqueios devem ser previamente cadastrados na tela Motivos de Ocorrências.

Alteração da validade

Para alterar a data de validade de um produto/lote liberado acesse Gestão de Armazenagem | WMS Senior > Movimentação > Gerenciador de Lote

- Efetue o filtro no produto ou lote que precisa ser alterado a data de validade, selecione a linha e clique no botão Alterar Vencimento. Caso esteja parametrizado no Depositante o sistema irá solicitar senha de supervisor para autorizar a ação.

- Em seguida informar a nova data de vencimento e clique em Salvar

Alteração da data de fabricação

Para alterar a data de fabricação de um produto/lote liberado acesse Gestão de Armazenagem | WMS Senior > Movimentação > Gerenciador de Lote

- Efetue o filtro no produto ou lote que precisa ser alterado a data de fabricação, selecione a linha e clique no botão Alterar Data de Fabricação. Caso esteja parametrizado no Depositante o sistema irá solicitar senha de supervisor para autorizar a ação;

- Em seguida informar a nova data de fabricação e clique em Salvar.

Gerenciador de Atividade

Esta tela é responsável por exibir as atividades realizadas, as que estão pendentes ou em execução é possível retirar ou incluir novos usuários para execução das atividades que estarão presentes no coletor de dados, no botão Atividades, na aba Designada a mim ou Em Aberto.

Observação

Para efetuar esse tipo de gerenciamento, as atividades devem estar ativadas no menu Armazém – Botão “Atividades”

Para efetuar o gerenciamento e acompanhamento das atividades acesse Gestão de Armazenagem | WMS Senior > Movimentação > Convocação Ativa > Gerenciador de Atividade

- Em botão Exibir é possivel efetuar o filtro de acordo com status atual da atividade, sendo as opções:

- Todas

- Pendente - neste caso, é possível vincular esta atividade a um usuário, selecione a linha da atividade e clique em Usuários

- Em execução - neste caso, é possível alterar esta atividade a um usuário, selecione a linha da atividade e clique em Usuários

- Finalizada - atividades que foram concluídas.

| Veja também: |

- Para mais informações acesse a documentação

English

English Español

Español

English

English Español

Español