PCP com Produto Padrão

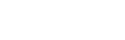

A Gestão de PCP tem como objetivo identificar as necessidades para a produção dos produtos e serviços de acordo com suas respectivas fichas técnicas, ou seja, analisar o estoque dos componentes presentes nos Modelos, sejam eles componentes comprados ou produzidos (produtos intermediários), realizar a reserva dos componentes garantindo o suprimento dos processos produtivos e, caso seja necessário, solicitar a compra dos materiais faltantes e/ou a produção de produtos intermediários. Também gera a solicitação ou ordem de compra dos serviços prestados por terceiros para o beneficiamento do material em fase de produção. Tudo isso pode ser feito com ou sem rastreabilidade total.

Esta gestão também é responsável por gerar as ordens de produção baseadas nos cálculos de necessidade e realizar as manutenções necessárias nas ordens de produção. Os assuntos relacionados a materiais, ordens de produção ou serviço que antecedem os processos produtivos no chão de fábrica são tratadas nesta gestão.

Desta forma, o objetivo das rotinas presentes na Gestão de PCP é alinhar os procedimentos que envolvem o planejamento e o controle de um processo produtivo. Detalhar as rotinas que indicam quando uma produção deve ser iniciada, como organizar a sequência em que as ordens de produção devem ser produzidas/apontadas (com base nas entregas previstas), quais são os tipos de parametrizações disponíveis para as rotinas de PCP, como registrar os motivos de parada de produção e como apurar índices de eficiência do processo produtivo indicados pela performance e execução das O.Ps..

Estrutura funcional do Gestão Empresarial

A Gestão de PCP do Gestão Empresarial trabalha com base nos cadastros das origens, que possuem parâmetros específicos para o módulo de PCP. Também se baseia nas fichas técnicas dos produtos e serviços do tipo produzido onde, para determinar o que é necessário para a produção, o sistema verifica o modelo vinculado ao cadastro do produto e para determinar os tempos necessários para a produção, verificando também o roteiro que também está vinculado ao cadastro do produto. A ficha técnica de um produto ou serviço produzido é composto pelo modelo e roteiro vinculados ao cadastro do produto. Destacamos que as entradas são os gatilhos que acionam as rotinas do módulo de Gestão de PCP.

Além disso, conforme demonstrado no fluxo do processo, através do módulo de Mercado é possível gerar pedidos e, através destes, calcular as necessidades para produção. Da mesma forma, através da Gestão de Estoques, é possível realizar a produção para reposição e por fim, pelo próprio módulo de Manufatura, é possível gerar necessidades de produção manuais para reposição de estoques com cálculo de necessidades, por análise de disponibilidade de componentes para produção e pelas gerações manuais de ordem de produção (sem explosão de necessidades).

Definições cadastrais

A origem de um produto determinará o comportamento de como ele será utilizado pelo módulo de Manufatura, Engenharia de Produtos, PCP e Chão de Fábrica.

Para realizar o cadastro de uma origem acesse Cadastros > Produtos e Serviços > Origens > Cadastro (F083ORI).

Nesta etapa, alguns parâmetros são determinantes para a forma que o produto será planejado e movimentado:

- Defina o campo Necessidade Produção Aberta por Filial se deseja manter o rastreamento por filial para as necessidades e ordens de produção;

- Na Necessidade Produção Aberta por Pedido, determine a realização dos cálculos de necessidades abertos por item do pedido e se deve manter o rastreamento das ordens de produção com o número do pedido;

- Para definir se um produto produzido terá suas necessidades agrupadas ou não e de seus filhos também, utilize o campo Gera Necessidades Produção Agrupada;

- Escolha a possibilidade de agrupar produtos iguais do mesmo pedido, desconsiderando dados de entrega ou de qualquer ordem através do campo Agrupa Itens Pedido;

- Para agrupar todas as necessidades de compra para o período, gerando uma só solicitação, preencha o campo Agrupa Necessidade Compra;

- Verifique o campo Gera Solicitação Compra Automática que permite, após o cálculo da explosão de necessidades, gerar solicitações de compra, disponibilizando à área de compras para cotar e gerar ordens de compra, sem que necessite de avaliação da área de suprimentos;

- Configure o campo Abate Estoque Disponível que permite, durante o cálculo de necessidades (explosão), fazer a reserva automática e abater a quantidade necessária do estoque disponível tanto para o produto acabado como para seus componentes de, no mínimo, 1 nível inferior (intermediários produzidos e/ou comprados), atualizando o saldo disponível em estoque;

- Para mais de um pedido ou itens do mesmo pedido em períodos diferentes possam ser agrupados numa mesma O.P./O.S, parametrize o campo O.P./O.S. Gera c/ Múlt. Pedidos/Períodos;

- Possibilite abater o estoque disponível da quantidade a produzir do produto do pedido no momento em que for realizado o cálculo da explosão de necessidades através do campo Disponível Estoque Explosão Pedido?;

- No campo Exige Confirmação Necessidade?, defina dentro da situação de produção e compra de componentes, se há necessidade de confirmar os mesmos sem que seja necessária uma avaliação do usuário;

- Determine para que o início previsto seja igual a data de início do período ou para que o início previsto seja igual a data final do período, menos o tempo de produção previsto mais os dias de desembaraço a partir do campo O.P./O.S. Data Início Período?;

- Defina no campo Gerar Lote OP, o momento da geração do lote da ordem de produção quando o produto for controlado por lote;

- Para o campo Reserva lotes Automaticamente escolha se deseja fazer as reservas dos lotes para os componentes da ordem de produção;

- Parametrize se na geração de O.Ps/O.Ss, será gerada solicitação de compra (serviço) ou ordem de compra (diretamente) no campo Gera Solicitação Serviço na Geração O.P./O.S.?;

- Para fazer a reserva manual de componentes após a geração da O.P./O.S. (ordem de produção/serviço), configure o campo O.P./O.S. Reserva Manual Componentes?;

- Indique se o produto/serviço gera ordem de produção/serviço através do campoGera O.P./O.S..

Esta etapa tem por objetivo definir parâmetros de uma forma geral para as gestões de manufatura e serviços na empresa.

Para efetuar as definições necessárias, acesse Cadastros > Empresas > Manufatura e Serviços (F070EPR).

Esses parâmetros serão refletidos para todos os processos da manufatura na empresa e existem alguns itens principais que devem ser informados:

- Indique se a empresa utiliza cálculo de explosão de necessidades encadeado (multinível), ou seja, se o sistema analisa toda a estrutura de um produto produzido, podendo conter “n” níveis através do campo Faz Explosão Necessidades Multinível;

- No campo Considera OPs Digitadas, defina se as quantidades das O.Ps manuais (digitadas) devem ou não ser consideradas na quantidade de ordens do estoque;

- Preencha no campo Gera Calend. Ocup. Recursos OP, se a empresa gera calendário de ocupação dos recursos;

- Escolha se deve gerar todas as opções das operações nas O.Ps./O.Ss. a partir do campo Gera Opções OP/OS;

- Defina a transação utilizada na saída dos produtos do estoque ao serem incorporados em uma ordem de produção no campo Transação Incorporação.

O Gestão Empresarial | ERP trabalha com o conceito de multiempresas e filiais.

Para realizar este cadastro acesse Cadastros > Filiais > Parâmetros por Gestão > Manufatura e Serviços (F070FPR)

Esta tela permite o cadastramento das informações padrões relacionados ao sistema de produção, de acordo com a característica da empresa e filial e os principais parâmetros de configuração desta etapa são:

- No campo Quantidade Dias Desembaraço defina a quantidade de dias. O sistema considera o dia previsto de término da O.P. e o dia da entrega como parte desta quantidade de dias. Os dias de desembaraço serão considerados para todas as ordens de produção independentemente da origem do produto;

- Transação Entrada Estoques OP: padrão de entrada de estoques via produção, inclusive para O.P. de subprodutos. É feita a verificação se a origem do produto tem esta transação definida (controla origem) e caso não tenha, ela é utilizada;

- Transação Saída Estoques OP: padrão de saída de estoques para produção. Ela é utilizada para incorporação de componentes em uma O.P. É feita a verificação se a origem do produto tem esta transação definida (controla origem) e caso não tenha, ela é utilizada;

- Transação Pedido Previsão: utilizada como padrão para entrada de pedidos de previsão de produção;

- Transação Estorno Componentes: utilizada para estorno de componentes da produção para o estoque;

- Transação Remessa Componentes: utilizada para o envio de remessa dos componentes utilizados no processo de terceirização;

- Transação Reaproveitamento Material Não Conforme: específica de entrada de estoque para o reaproveitamento de material não conforme, lançado na baixa de componentes da ordem de produção;

- Transação de Entrada OP de Reprocesso: utilizada no movimento de entrada de estoque, gerado por uma ordem de produção de reprocesso;

- Transação de Saída OP de Reprocesso: utilizada no movimento de saída de estoque, gerado por uma ordem de produção de reprocesso;

- Determine a condição de pagamento utilizada como padrão nos pedidos de previsão através do campo Condição Pagamento Pedido Previsão;

- Preencha com o percentual de eficiência produtiva da operação que será sugerida ao cadastrar as operações no campo % Eficiência Produção. Este valor influenciará no cálculo do tempo de fabricação do produto e cálculo da carga de recursos;

- Defina no campo OP de Reprocesso Movimenta Estoque, se as movimentações de uma ordem de produção reprocessada devem movimentar estoque. Neste conceito, toda ordem de produção de reprocesso gerará novamente uma entrada no estoque;

- Indique se a sugestão de centro de custos no apontamento de O.P./O.S. será "1 - Cadastro do estágio" ou "2 - Ficha técnica" a partir do campo Centro de custo de apontamento de produção.

Transações: o conceito básico de um sistema de Gestão Empresarial | ERP é disponibilizar toda a informação gerada de forma íntegra para todos os setores da empresa. Nesse caso, o sistema utiliza-se de transações para gerar estas informações para os demais módulos para o módulo de manufatura em específico. Essas transações são responsáveis por gerar as movimentações de entrada e saída do estoque.

A título de exemplo, utilizando como base o movimento de uma ordem de produção, é realizada a entrada de um produto produzido no estoque de venda e saída de materiais por consumo na produção do estoque de matéria-prima.

Os principais tipos de transações utilizadas pela manufatura são:

Tem como principal função o agrupamento mercadológico, podendo agrupar itens com características similares, sejam elas de compras, produção ou vendas, e também relacionadas à unidade de medida de estoque, quantidades por ordens de produção/compras e informações fiscais.

Quando está associada à produtos produzidos, são definidos quais os estágios de produção que o produto irá passar no processo de fabricação.

Acesse Cadastros > Produtos e Serviços > Famílias (F012FAM).

É o cadastro onde encontram-se materiais de consumo, materiais utilizados na fabricação (matérias-primas), produtos montagem, produtos intermediários de fabricação e os produtos acabados fabricados para venda.

Para realizar este cadastro acesse Cadastros > Produtos e Serviços > Produtos > Individual (F075PRO) ou Cadastros > Produtos e Serviços > Produtos > Agrupado (F075GFP).

Permite cadastrar as variações referentes ao mesmo produto. Exemplo:

- Produto: Camisa Branca

- Derivações: Tamanhos P/M/G

Este cadastro pode ser realizado através das rotinas Cadastros > Produtos e Serviços > Produtos > Individual (F075PRO) ou Cadastros > Produtos e Serviços > Produtos > Agrupado (F075GFP).

Este cadastro não é obrigatório, porém o cadastramento dos feriados podem afetar algumas das rotinas executadas pelos processos do módulo de manufatura, como é o caso da geração do Calendário Industrial que será utilizado para o cálculo dos dias necessários para a produção dos produtos e serviços.

Para realizar esse cadastro acesse Cadastros > Localização > Feriados (F025FER).

Este cadastro é bastante intuitivo, contudo, é necessário atentar-se aos cadastros de feriados bancário:

- Defina o campo É Apenas Feriado Bancário e quando este cadastro estiver parametrizado com o valor “S - Sim” , a data não será considerada como um feriado na geração do calendário industrial, ou seja, será considerado como um dia normal de trabalho no módulo de Manufatura;

- Quando se tratar de feriado municipal, informe os campos CEP Inicial e CEP Final.

O calendário industrial é utilizado para o cálculo de dias necessários para a finalização das ordens de produção e caso não haja a informação, não é possível gerar ordens de produção.

Para a geração das ordens de produção, será levado em consideração os dias úteis disponíveis de produção, verificando os feriados e percentuais de disposição dos dias disponíveis, podendo realizar as devidas manutenções quando necessário.

É possível gerar o calendário industrial por centro de recurso e por estágio ou somente para uma das duas opções. Sendo que:

- Calendário industrial por centro de recurso: específico deve ser gerado quando o recurso em questão trabalha em horários diferentes dos demais recursos do estágio ou quando a quantidade dele é variável, ou seja, diferente da informada no cadastro do centro de recurso;

- Calendário industrial por estágios: específico para o estágio indicado.

Para gerar um calendário industrial:

Acesse Cadastros > Manufatura e Serviços > Calendário Industrial > Gerar (F802GCI);

- O campo Filial Produção será informado automaticamente com a filial que o usuário está logado;

- Na opção Tipo Calendário, selecione se o calendário gerado será por "Recursos" ou por "Estágio".

- Ao selecionar a opção "Estágio" e não preencher o campo Estágio, o sistema carregará na grade todos os estágios para fazerem parte deste Calendário Industrial.

- Ao informar a opção "Recurso", é necessário informar um recurso específico no campo Recurso, para que seja exibido apenas o recurso que fará parte do calendário industrial, com as informações de horas de trabalho deste centro de recurso, previamente cadastrado e parametrizado através da tela F725CRE.

- Informe o período que o calendário terá validade, através dos campos Mês/Ano De e Mês/Ano Até;

- Insira as informações de Feriado existentes no período;

- Preencha o percentual de horas que será trabalhado nos campos de Dias Úteis, Sábados e Domingos;

- Clique no botão Mostrar para carregar todos os estágios cadastrados e, na grade Calendário Industrial, o sistema listará todos os dias do período informado, indicando os percentuais de horas trabalhadas por dia;

- Ao final, utilize o botão Processar para gerar o calendário industrial.

- Caso seja informando somente o campo Estágio, o calendário será válido para este estágio e, os centros de recursos ligados a ele assumirão este calendário;

- Não informando os campos Estágio ou Recursos, o calendário estará válido para todos os estágios e centro de recursos ligados a ele;

- Informando os campos Estágio e Recursos, o calendário estará válido somente para o centro de recurso informado.

Após gerado, é possível realizar a manutenção do calendário industrial. Essa manutenção pode ser realizada por centro de recurso ou por estágio.

- Acesse Cadastros > Manufatura e Serviços > Calendário Industrial > Manter (F802MCI);

- Informe a Filial, o Período ou as datas através dos campos De e Até;

- Caso seja um calendário gerado por estágio, informe ainda, o Estágio;

- Utilize o botão Mostrar para carregar na grade o calendário gerado;

- Efetue as alterações necessárias e, ao final, clique em Processar.

Caso seja necessário efetuar a exclusão de um calendário industrial, efetue o procedimento mencionado e, após carregar os dados na grade Calendário, desmarque a caixa de seleção através do botão Desmarcar e clique em Processar.

Também é possível excluir um calendário, listando-o e desmarcando-o, e depois processando a tela F802MCI.

Os períodos de produção e vendas são utilizados no cadastramento de pedidos e na manufatura e referem-se às previsões de entrega dos pedidos e aos fechamentos dos períodos de produção, permitindo cadastrar até 366 períodos por ano, podendo ser por dia, semanas, decêndios, quinzenas, mensal, bimestral etc. Além disso, sua parametrização permite determinar os intervalos de datas de início e fim, programados para a fabricação e venda dos produtos.

Os períodos devem ser renovados frequentemente, de acordo com as previsões de entrega dos pedidos, e até mesmo na geração de necessidades e ordens de produção manuais e por reposição de estoques. Estes períodos são utilizados nos cálculos de tempo dos recursos no chão de fábrica, visando cumprir o plano de fabricação, agrupando as necessidades de produção e compras de acordo com os períodos cadastrados a partir das datas de entrega dos pedidos.

Para cadastrar os períodos de produção e vendas:

- Acesse Cadastro > Manufatura e Serviços > Períodos Produção/Vendas (F016PVP);

- Informe o Código Período de produção ou vendas. Neste campo poderá ser informado um código que indique o período utilizado. Exemplo: "012022" para indicar Janeiro de 2022;

- Informe uma Descrição e Abreviatura para o cadastro;

- Indique a Data Inicial e Data Final do período de produção ou vendas;

- O campo Data Fechamento Período não é obrigatório, porém, quando informado o sistema não permite o cadastramento de novos pedidos ou necessidades de produção a partir da data informada;

- Utilize o botão Inserir para salvar o cadastro.

O que você pode fazer:

Em diversas situações, a empresa necessita executar o plano de produção sem a necessidade de um pedido de venda comercial, como por exemplo ter a necessidade de repor seu estoque de determinados produtos após alguma análise estratégica de venda. Para isso, usa-se este conceito de pedido de previsão, onde gera-se um pedido interno para desencadear o plano de produção.

Este processo pode ser dividido nas seguintes etapas:

Esta rotina apresenta produtos e derivações para manutenção dos pedidos de previsão permitindo alterar as quantidades dos produtos. Após processado a atualização do pedido de previsão de vendas fica disponível a quantidade que foi alterada, para fazer o cálculo de explosão de necessidades.

Nas alterações de quantidades para menos, será cancelado proporcionalmente as necessidades como também as ordens de produção. Zerando a quantidade, o sistema cancelará o item do pedido. Ainda nas alterações de quantidades para menos, o sistema verifica se já existe necessidade para o pedido, caso existir, o sistema executa a explosão de necessidades e geração de ordens de produção automaticamente com a diferença alterada. Caso ainda não tenha ocorrido a explosão, a alteração tem reflexo somente no pedido. A alteração da data de entrega não sofrerá alterações nas O.Ps para programação.

Permite exibir todos os produtos com necessidade de produção de um período e origem de produto e permite realizar o cálculo da carga dos centros de recursos.

Ao selecionar os produtos desejados e utilizar o botão Processar, é feito o cálculo dos recursos colocando à disposição do usuário a carga obtida no cálculo para tomada de decisão sobre os recursos necessários.

Traz um conjunto de informações necessárias para tomadas de decisões, antes de iniciar um novo período, dentro do chão de fábrica. Ela permite uma visualização completa da carga prevista para seus recursos no período analisado, mostrando desde a quantidade de recursos necessários previstos, seu plano de horas e quantidade de recursos dia a dia, seus recursos substitutos que deverão ser utilizados e outras informações através de consultas auxiliares.

Realiza o cálculo da carga de recursos baseado numa quantidade simulada a produzir. É representada em forma de percentuais de utilização e quantidades de recursos necessários (com base nos roteiros de fabricação de cada produto, na quantidade de recursos disponíveis e no calendário industrial), dando a visão de todos os recursos e quanto de suas capacidades seriam utilizados. Desta forma, o sistema mostra de forma encadeada todos os recursos necessários, inclusive para produzir os seus produtos intermediários quando existirem.

O objetivo desta consulta é demonstrar ao Chão de Fábrica, a carga de recursos da produção baseada nas ordens de produção que estão previstas para o período e as ordens que já estão em andamento. Desta forma, tem-se condições de avaliar os recursos disponíveis e tomar alguma decisão, no caso da identificação de um gargalo de produção.

Esta rotina é utilizada quando existe a necessidade de repor estoque para que haja produção. O sistema trabalhará de duas formas, sendo a primeira por reposição automática e a segunda por reposição manual.

Caso optado pela reposição automática, o sistema irá verificar as informações existentes na ligação do produto ao estoque e a quantidade disponível. Além disso, também irá considerar a quantidade já em produção do referido item.

Para gerar as necessidades para reposição de estoques:

- Acesse Manufatura > Gestão de PCP > Necessidades de Produção/Compra (MRP) > Produção para Reposição de Estoque (F816GRP);

- Na caixa de seleção Tipo de Reposição, selecione a opção desejada. As opções desta seção são:

- "Automática": oriunda dos estoques de reposição cadastradas para o produto na ligação Produto x Depósito (F210LPD). Serão listados os produtos que estejam em pontos de reposição a partir do estoque mínimo/máximo informado na ligação Produto x Depósito. Ao selecionar esta opção, o sistema efetuará a análise de reposição de estoque para produtos produzidos, da mesma forma que para os comprados, e irá sugerir valor para o campo Qtde Produzir. Este valor é calculado com base nas informações cadastradas na ligação do produto ao depósito;

- "Manual": gera qualquer ordem de produção para um produto desejado, independentemente do ponto de reposição. O sistema não verificará as parametrizações da ligação produto x depósito.

- Informe o Período desejado para gerar as necessidades de reposição;

- Indique a Origem. A informação deste campo pode ser utilizada como filtro para listagem dos produtos desejados;

- Caso necessário, informe os campos seguintes para também utilizá-los como filtros:

- Para listar, além dos que estão em pontos de reposição, todos os produtos que tem estoque com o objetivo de visualizar a diferença entre o estoque mínimo e o estoque desejado, selecione o campo Visualizar com Est.Suficiente. Ao realizar esta ação o sistema irá trazer no campo Qtde Produzir da grade Produtos identificados p/ Reposição Estoque, a diferença entre o que deveria ter no estoque e o que falta produzir para atingir o estoque máximo informado na ligação produto x deposito. Quando a quantidade do estoque estiver mais alta que o mínimo, a quantidade vai ser informada de forma negativa;

- O campo Gerar Nec.com Mínimo Produto utiliza a quantidade mínima informada no cadastro do produto. Caso a necessidade solicitada seja uma quantidade inferior ao mínimo informado no cadastro do produto, a ordem de produção será gerada com o mínimo informado no cadastro do produto, se estiver marcada esta opção;

- Após preencher todos os campos desejados, clique no botão Mostrar para exibir os produtos que estão em posto de reposição. A Qtde Produzir é a diferença entre o que se tem no estoque e o que se deseja para estoque máximo a partir de um estoque mínimo. Este valor informado pode ser alterado pelo usuário. Caso selecionada a opção "Manual" em Tipo de Reposição, o sistema carregará os resultados da lista independentemente dos produtos estarem ou não em pontos de reposição;

- Para gerar a necessidade de produção, marque ou desmarque a caixa de seleção dos produtos desejados e utilize o botão Processar. Esta ação abrirá a tela Geração de Ordens de Produção/Serviço (F910GPR).

- Na tela F910GPR, selecione o produto e marque o item e, posteriormente clique no botão Processar para gerar a ordem de produção. Importante

A Transação Padrão de Entradas Estoques OP deve estar informada na tela de Parâmetros da Filial para Manufatura (F070FPR).

- As ordens de produção geradas podem ser visualizadas através da tela Manufatura > Gestão de PCP > Ordens de Produção/Serviço > Consultas > Ordens de Produção /Serviço (F901ACP).

- Utilize o botão Mostrar nesta tela para exibir as ordens de produção e as respectivas situações: "Explodida/Planejada", "Liberada", "Andamento", "Finalizada", "Cancelada" ou "Suspensa".

Produto XYZ possui quantidade de 115 unidades disponíveis no estoque. Na ligação

Produto x Depósito, o estoque de reposição é 100 e o estoque máximo é 3000.

Na Produção já existem 420 unidades em O.Ps geradas e uma necessidade de produção

pendente de 10. Temos reservado para pedidos 445 unidades. Ao acessar a tela e solicitar a análise de reposição deste produto, o seguinte cálculo é feito:

- Estoque disponível: 115

- O.Ps geradas: 420

- Necessidade de produção pendente: 10

- Quantidade de necessidade de reservas: 445

- Estoque de reposição: 100

Saldo = Estoque disponível + O.Ps geradas + Necessidade de produção pendente - Quantidade de necessidade de reservas.

Saldo = 115 + 420 + 10 - 445 = 100.

Neste caso, automaticamente o produto é exibido na tela, sugerindo a produção de 2900 unidades no campo Qtde Produzir, pois o estoque atingiu a quantidade mínima para reposição, e com esta produção alcançará o estoque máximo de 3000 unidades.

Observação

Quando o saldo for menor ou igual ao estoque de reposição, o sistema sugere a produção, porém, se o saldo for maior que o estoque de reposição, o produto não é exibido na tela.

Esse tópico aborda os principais processos relacionados ao grupo de processos de ordem de produção ou serviço e, com estas rotinas é possível gerar as ordens de produção e disponibilizá-las para o chão de fábrica, assim como realizar alguns níveis de manutenção nas ordens de produção.

O cálculo de necessidades (MRP) é o processo pelo qual o sistema efetua a geração de todas as necessidades de produção e compra, tomando como base os modelos e roteiros dos produtos e a seleção de determinado número de pedidos ou, ainda, a geração manual de necessidades. Todo este processo é baseado na estrutura (modelo) do produto a ser produzido.

O sistema faz o seguinte processo para calcular o MRP:

- Analisa o consumo de componentes presentes na estrutura dos produtos produzidos;

- Verifica a disponibilidade da quantidade disponível de cada componente da estrutura no depósito;

- Se houver a quantidade suficiente para suprir a execução da ordem de produção, realiza a reserva do componente no estoque;

- Caso não exista a quantidade suficiente, o sistema pode gerar a solicitação de compra ou a necessidade para se gerar a solicitação de compra dos materiais e realiza a reserva para que o material seja direcionado para a ordem de produção correta quando recebido.

Durante este processo, as seguintes informações são geradas:

- Cálculo das necessidades de compra de materiais;

- Cálculo das necessidades de execução da produção (Ordens de Produção);

- Reservas de estoques para necessidades das ordens de produção;

- Geração das solicitações de compra para o cálculo efetuado (opcional).

O processo de explosão de necessidades inicia-se com a explosão do nível superior do produto/serviço. Em seguida, explosão do nível secundário e assim por diante até que se chegue ao nível mais baixo da estrutura, passando por todos os componentes, executados ou comprados, que compõem o produto/serviço principal.

- Acesse Manufatura > Gestão de PCP > Necessidades de Produção/Compra (MRP) > Cálculo (MRP) (F813GNE)

- Selecione o Tipo de Cálculo Necessidades para definir se o cálculo MRP deverá gerar rastreabilidade:

- "Normal": para gerar necessidades agrupadas dos pedidos, não possibilitando o rastreamento (nº Pedido = 0);

- "Pedido Específico": para gerar necessidades específicas por pedido (mantém a numeração do Pedido).

- Indique a opção "Pedido" em Seleção p/ Cálculo Necessidades;

- Informe pelo menos um parâmetro nas opções de cabeçalho para mostrar os produtos ou serviços produzidos com necessidade de produção. O cálculo será feito com base na seleção dos produtos/serviços desejados. Além disso, as quantidades necessárias, aliadas aos consumos dos componentes da estrutura dos produtos, geram as necessidades de produtos/serviços intermediários e de compra. Essas necessidades ficam à disposição para gerar ordens de produção e solicitações de compra;

- Clique no botão Mostrar.

Esta rotina tem por objetivo gerar e realizar a manutenção das ordens de produção, além de fornecer ao usuário a possibilidade de realizar o acompanhamento das ordens de produção a cada estágio e operação.

As ordens de produção são originadas no sistema através de uma demanda (cálculo MRP) ou de forma manual, sem vínculo com algum tipo de necessidade (pedido ou reposição):

Após a explosão de necessidades (cálculo MRP), seja de pedido específico (com rastreabilidade) ou normal (sem rastreabilidade) o sistema fica preparado para gerar as ordens de produção podendo ser liberadas para a execução.

Nesta etapa também poderão ser geradas todas as ordens de produção “filhos”, quando o produto produzido possui a característica de um produto multinível.

Para gerar as ordens simplificadas:

- Acesse Manufatura > Gestão de PCP > Ordens de Produção/Serviço > Geração > Geração Simplificada (F910GPR);

- Preencha os filtros necessários.

Exemplo: se a explosão de necessidades tem rastreabilidade, informe o campo Filial/Orig e Pedido, sendo possível afunilar a pesquisa informando o Produto, Serviço, Família, Derivação, Origem, entre outros; - Para necessidades sem rastreabilidade, informe o Período, podendo combinar com os filtros de Origem, Família, Produto e Derivação;

- Após definição dos filtros, clique no botão Mostrar e, na grade Necessidades a Gerar O.Ps./O.ss., selecione as necessidades que deverão gerar ordem de produção;

- Clique no botão Processar. Após o processamento, as ordens de produção serão geradas e os tempos de execução serão calculados de acordo com os tempos definidos nas operações dos roteiros. Os tempos calculados são em nível de ordem de produção, ou seja, o tempo calculado para a produção do produto acabado não considera o tempo necessário para a produção do produto intermediário.

Esta rotina tem duas funções básicas de geração de ordens de produção/serviço para reprocesso e geração de O.P/O.S de forma manual.

Acerca desta rotina é importante destacar alguns pontos:

- As O.Ps originais deverão ter o mesmo roteiro, estágio e sequência do roteiro;

- O roteiro não poderá possuir centro de recurso do externo;

- As O.Ps originais deverão estar com a situação igual a "L - Liberada";

- A origem do produto deverá ter controle por operador;

- Todos os estágios/operações serão duplicados;

- As O.Ps originais ficarão suspensas até a O.P. sumarizada ser concluída;

- Não será possível informar quantidade de segunda, terceira qualidade ou refugo;

- Não será possível realizar movimentações parciais em O.Ps sumarizadas;

- O.P. do tipo sumarizada não dará entrada no estoque;

- Serão registrados os movimentos nas O.Ps originais somente quando o estágio da O.P. sumarizada for finalizado.

Nesta tela é possível antes de gerar a O.P/O.S, escolher os componentes que serão consumidos. Neste conceito de geração de ordem de produção manual, o sistema não verifica o produto de forma multinível, ele gerará apenas a ordem de produção do produto “pai”.

Para efetuar a geração das ordens de produção através dessa rotina:

- Acesse Manufatura > Gestão de PCP > Ordens de Produção/Serviço > Geração > Geração Reproc./Manual/Duplic (F900ROP);

- Informe a Origem desejada;

- Em Opção, selecione uma das alternativas:

- "Reproc. c/ Vínculo": utilizada para um produto (de uma O.P./O.S.) que necessita passar novamente por um ou mais estágios/operações para corrigir alguma falha de processo. Então, gera-se a O.P./O.S. de reprocesso vinculada à O.P./O.S. original, podendo estar em qualquer situação, ou seja, "E - Explodida", "L - Liberada", "A - Andamento", "C - Cancelada" ou "S - Suspensa". Caso haja a necessidade de bloquear a movimentação da O.P./O.S. original até que a(s) O.P./O.S.(s) de reprocesso esteja(m) finalizada(s), recomenda-se alterar o estado da O.P./O.S. original para "S - Suspensa" antes da geração do reprocesso. Deste modo, não será possível realizar a reabilitação da original até que a(s) de reprocesso(s) esteja(m) finalizada(s). Feito isto, será possível dar continuidade no original, finalizando-a e consolidando a entrada no estoque de produtos. No campo Observação de cada O.P./O.S. de reprocesso, é listada a O.P./O.S. original e também nesta são indicadas as O.P./O.S. de reprocesso geradas. É possível gerar O.P./O.S. com mais de um produto/serviço.

- "Reproc. s/ Vínculo": permite criar uma O.P./O.S para um produto que necessita passar por um ou mais estágios/operações, mas este produto está desvinculado de qualquer O.P./O.S, ou seja, não está ligado a uma necessidade de produção. Esta opção é utilizada, por exemplo, para reparar um produto já em estoque ou até mesmo já vendido e que necessita manutenção corretiva. Após a finalização desta O.P./O.S, não será dada a entrada no estoque de produtos;

- "Digitada": permite criar uma O.P./O.S para um produto que necessita ser produzido, porém sem estar ligado a qualquer pedido ou necessidade de produção, inclusive com a possibilidade de alterar-se o roteiro original (padrão) ligado a este produto e seus componentes;

- "Duplicação": duplica a O.P./O.S informada (listada na grade), gerando uma ou diversas O.Ps/O.Ss idênticas como tipo Manual Digitada. Através desta opção, toda a estrutura da O.P./O.S é duplicada. É possível gerar O.P./O.S com mais de um produto/serviço. Esta opção é utilizada quando se deseja gerar uma O.P. para um item especifico;

- "Sumarizada": possibilita somar várias O.Ps (O.Ps. Originais) em apenas uma. Esta opção é pouco utilizada e requer alguns pré-requisitos para sua aplicação.

Observação

Este tipo de O.P. não dará entrada no estoque.

- Informe os demais campos necessários, de acordo com a Opção selecionada;

- Clique no botão Mostrar.

- Além disso, através dos botões localizados no rodapé da tela é possível:

- Inc. Comp.: acessar a tela F900ICO e incluir componentes a esta O.P.

- Liber. O.P./O.S.: abrir a tela F900GLI para liberar a O.P. para produção;

- Movto/Fim: abrir a tela F909MIF para apontar a O.P. para produção dando entrada no estoque do produto produzido;

- O.Ps./O.Ss.: abrir a tela F901ACP para consultar as O.P. geradas, com todos os detalhes, conforme a consulta e acompanhamento do andamento da ordem de produção.

- Informe a Origem desejada e em Opção, selecione a alternativa Reprocesso c/Vínculo a O.P. original;

- No campo O.P./O.S., selecione uma ordem de produção e clique no botão Mostrar para carregar na grade as operações desta O.P;

- Marque o campo Gerar Comp na grade Estágios/Operações para localizar a operação desejada. Esta ação irá abrir a tela de Seleção de Componentes para geração (F900SCG) para reservar o estoque dos componentes para esta nova O.P. de reprocesso;

- Após selecionar a operação desejada na grade Estágios/Operações, poderá alterar o campo Quantidade p/ Reprocessar da grade Quantidade da O.P./O.S, conforme a necessidade;

- Clique no botão Processar para o sistema gerar uma nova O.P. vinculada à esta O.P. original.

- Informe a Origem desejada e em Opção, selecione a alternativa Reprocesso s/Vínculo a O.P. original;

- No campo Prod./Deriv. informe um produto que já está no estoque, mas que requer algum reprocesso;

- Clique no botão Mostrar para carregar na grade Estágios/Operações todos os estágios e as operações previstas no roteiro deste produto;

- Marque o campo Gerar Comp na grade Estágios/Operações para localizar a operação desejada. Esta ação irá abrir a tela de Seleção de Componentes para geração (F900SCG) para reservar o estoque dos componentes para esta nova O.P. de reprocesso;

- Após selecionar a operação desejada na grade Estágios/Operações, poderá alterar o campo Quantidade p/ Reprocessar da grade Quantidade da O.P./O.S, conforme a necessidade;

- Após isso, clique no botão Processar para gerar uma nova O.P.

- Informe a Origem desejada e em Opção, selecione a alternativa Duplicação;

- No campo O.P./O.S., selecione a ordem de produção que será duplicada;

- Indique o Nº Duplicações;

- Preencha um dos períodos para gerar a ordem de produção no campo Data Início/Fim;

- Clique no botão Mostrar para carregar na grade Estágios/Operações os estágios e as operações previstas no roteiro deste produto;

- Na grade Quantidade da O.P./O.S., informe o campo Qtde p/ Reprocessar, conforme necessidade;

- Clique no botão Processar para o sistema gerar uma nova O.P. (ou mais, dependendo do que foi informado no campo Nº Duplicações).

- Informe a Origem desejada e em Opção, selecione a alternativa Duplicação;

- No campo Prod./Deriv. informe um produto que já está no estoque, mas que requer algum reprocesso;

- Clique no botão Mostrar para carregar na grade Estágios/Operações todos os estágios e as operações previstas no roteiro deste produto;

- Marque o campo Gerar Comp na grade Estágios/Operações para localizar a operação desejada. Esta ação irá abrir a tela de Seleção de Componentes para geração (F900SCG) para reservar o estoque dos componentes para esta nova O.P. de reprocesso;

- Após selecionar a operação desejada na grade Estágios/Operações, poderá alterar o campo Quantidade p/ Reprocessar da grade Quantidade da O.P./O.S, conforme a necessidade;

- Pode ser informado um depósito no campo Depós., porém se esse campo ficar sem informação, o sistema irá utilizar o depósito padrão;

- Clique no botão Processar para efetuar a geração de uma nova O.P.

O processo de liberação de ordens indica que ela passará a estar disponível para o processo produtivo. A utilização deste processo permite que se tenha o exato controle daquilo que está em programação de produção "X" o que está de fato em andamento no chão de fábrica.

Ttoda ordem de produção é gerada com a situação "E - Explodida (Planejada)" e, nessa situação ela ainda não está disponível para movimentações, uma vez que permanece aguardando até que o responsável possa liberá-la para os setores produtivos.

Quando o usuário libera a ordem o sistema grava uma observação com a data, hora e o usuário que efetuou a liberação. Além disso, é possível parametrizar o sistema para gerar as ordens de produção já liberadas, caso a empresa opte por não executar este controle.

Acesse Manufatura > Gestão de PCP > Ordens de Produção/Serviço > Liberação > Liberação para Produção (F900GLI)

Possibilita realizar o cancelamento de ordens de serviço. Neste cancelamento, as reservas dos componentes para a ordem de produção serão removidas. Após o cancelamento de uma ordem de produção não será mais possível movimentá-la.

O cancelamento permite executar este processo em várias ordens de produção em um único processamento. Se uma ordem de produção selecionada já possuir componentes baixados, ao processar o sistema questionará se o usuário deseja estornar os componentes já baixados.

Não será possível cancelar uma O.P. que possua quantidade realizada.

Permite suspender uma ordem de produção e/ou reabilitar uma ordem de produção suspensa.

Para efetuar este procedimento acesse Manufatura > Gestão de PCP > Ordens de Produção/Serviço > Suspende/Reabilita (F900SUR).

Diversos imprevistos podem ocorrer antes ou durante a execução das ordens de serviço, sendo possível alterar ou inserir os seguintes dados na ordem de produção:

- Quantidade prevista da execução do serviço;

- Incluir observação nos dados gerais da ordem de serviço;

- Incluir observação nos estágios;

- Incluir observação nas operações;

- Incluir observações adicionais para a ordem de serviço;

- Manutenção dos lotes dos componentes;

- Incluir componentes;

- Alterar quantidade do componente, desde que não se tenha baixado do estoque;

- Alterar centro de recurso da operação;

- Tempo proporcional da operação.

O cancelamento do plano de produção verifica toda a cadeia de necessidade, gerada através de um pedido de venda, previsão ou uma necessidade por reposição.

Nesta rotina, o sistema poderá realizar as seguintes ações:

- Cancelamento das necessidades de produção;

- Cancelamentos das ordens de produção, tanto dos produtos “Pai” e “Filhos”;

- Cancelamento das necessidades de compras;

- Cancelamento das solicitações de compras;

- Cancelamento das necessidades sem rastreamento (sem pedido de venda vinculado);

O sistema permite realizar o cancelamento de três formas:

Essa rotina trata pedidos que possuem rastreamento na produção. Permite também “desligar” os pedidos de suas ordens de produção/serviço, liberando assim os pedidos para cancelamento do módulo de Mercado.

Acesse Manufatura > Gestão de PCP > Cancelamento de Produção > Manual (Individual) (F920CPP)

Permite realizar o cancelamento automático de todo o plano de produção, ou seja, essa rotina desencadeia o seguinte processo:

- Cancelamento das necessidades de produção;

- Cancelamentos das ordens de produção, tanto dos produtos “Pai” e “Filhos”;

- Cancelamento das necessidades de compras;

- Cancelamento das solicitações de compras;

- Cancelamento das necessidades sem rastreamento (sem pedido de venda vinculado).

Essa rotina é mais indicada para cancelamento de O.Ps com rastreamento, onde seja possível identificar as O.Ps dos componentes que se relacionam com o produto “Pai” para efetuar seu cancelamento conjunto.

Contudo, é possível efetuar o cancelamento parcial multinível de necessidades geradas para um pedido de previsão. Nesse caso, se houver O.Ps geradas para o pedido, serão canceladas proporcionalmente as quantidades das O.Ps já geradas.

Acesse Manufatura > Gestão de PCP > Cancelamento de Produção > Automático (Multinível) (F813CNE).

Permite cancelar as necessidades explodidas que possuem saldo para geração de OPs/OSs, as quais são provenientes da explosão de origens de produtos sem rastreamento ou da geração de necessidades para reposição de estoque (necessidades que ainda não viraram ordem de produção).

Acesse Manufatura > Gestão de PCP > Cancelamento de Produção > Necessidades (sem Rastreamento) (F813CNP).

Rotina de acompanhamento de uma ordem de produção, desde sua concepção até sua finalização, neste acompanhamento estão disponíveis todo tipo de apontamento realizado em uma ordem de produção.

Os principais acompanhamentos realizados nesta rotina são:

- Status da ordem de produção;

- Quantidade prevista da ordem de produção;

- Quantidade realizada da ordem de produção (1ª Qualidade, 2ª Qualidade, 3º Qualidade e Refugos);

- Data de início e fim previsto para execução da ordem de produção por estágio e operações;

- Tempo previsto por estágio, operações e total;

- Recursos utilizados;

- Centro de custo relacionado;

- Executores da atividade (operadores);

- Data de início e fim realizados por estágio e operação;

- Tempo realizado por estágio, operações e total;

- Empenho de materiais;

- Quantidade prevista de materiais ou serviços;

- Quantidade real utilizada de materiais ou serviços;

- Materiais pendentes de baixa;

- Lotes reservados para os materiais;

- Motivos de paradas;

- Defeitos de fabricação;

- Ferramentas utilizadas.

Além disso, essa rotina permite visualizar as informações de forma agrupada, através de um pedido ou através de período várias ordens de produção.

Além destas informações disponíveis e uma única tela, tem-se a possibilidade de consultar outras informações utilizando recursos auxiliares, como por exemplo: consulta de estoque do produto produzido e de seus componentes.

Através do Gestão Empresarial | ERP é possível realizar a impressão do relatório de ordem de produção.

- Acesse Manufatura > Gestão de PCP > Ordens de Produção/Serviço > Relatórios;

- Selecione o relatório "011 - Ordem de Produção" assim que abrir a tela de Seleção de Modelos para Execução;

- Clique no botão Executar;

- Informe os parâmetros necessários para geração do documento e clique em OK.

English

English Español

Español

English

English Español

Español