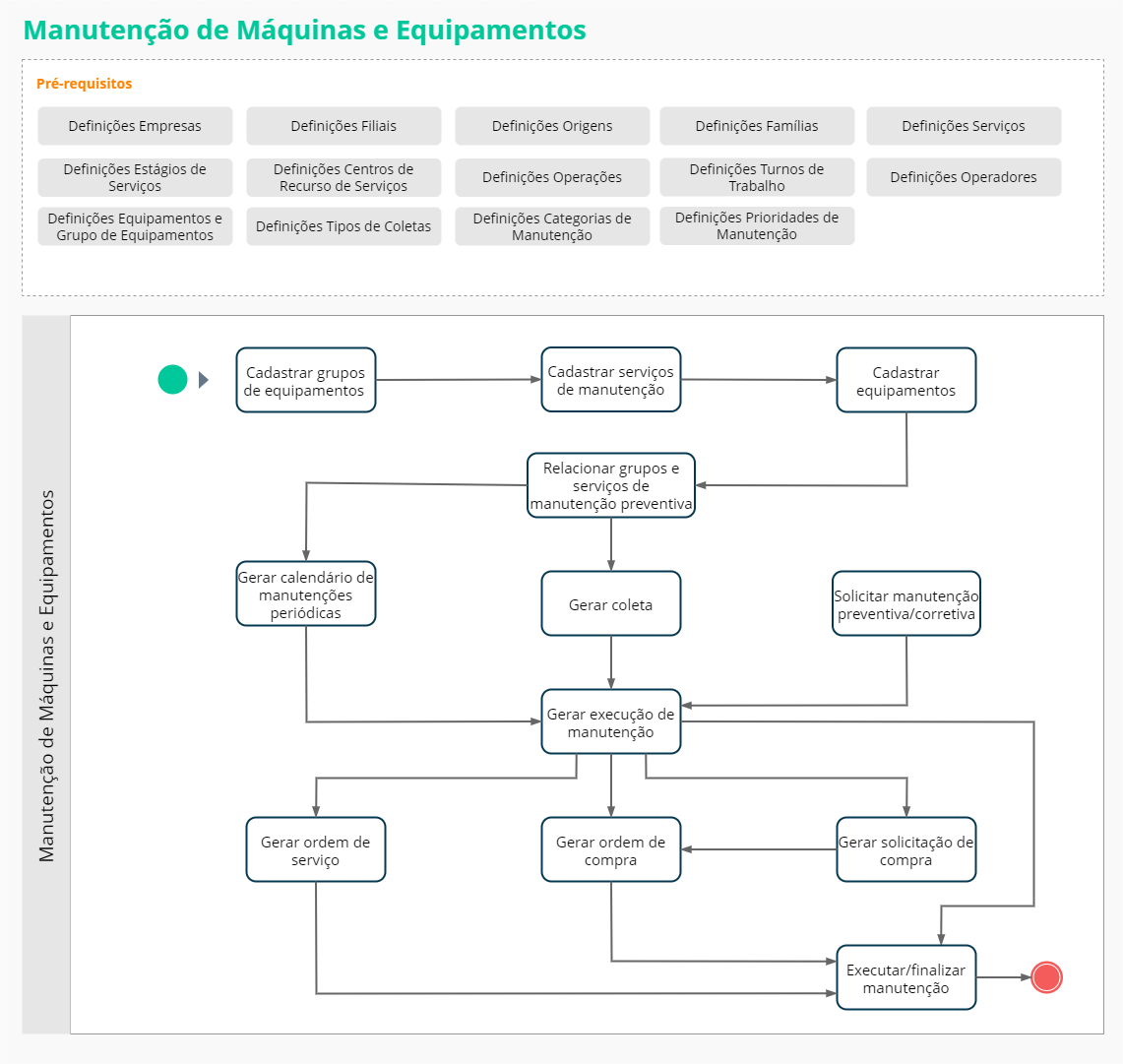

Manutenção de máquinas e equipamentos

A Gestão de Manutenção tem a finalidade de permitir que as empresas possam controlar ou planejar as execuções de manutenções em seus equipamentos permitindo o controle de manutenções preventivas, corretivas ou preditivas (depende de telas com equipamentos).

Serão utilizados serviços (comprados e produzidos) para realizar a manutenção dos equipamentos. Desta forma, para as manutenções executadas por terceiros, serão geradas ordens de compra ou solicitações de compra dos serviços de manutenção. Para as manutenções internas (realizadas na própria empresa) serão geradas ordens de serviço.

Visando facilitar a configuração das manutenções preventivas será utilizado um cadastro de grupos de equipamentos pois é bastante comum que uma empresa possua vários equipamentos exatamente iguais e com a figura do grupo toda a parametrização de manutenções preventivas será feita apenas uma vez.

As manutenções preventivas poderão ser parametrizadas de duas formas:

- Periódica: manutenções realizadas num determinado intervalo de dias.

- Por coleta: manutenções realizadas a partir da coleta de alguma característica do equipamento tais como quilometragem, temperatura, pressão, horas trabalhadas, peças produzidas, dentre outras.

Será necessária a criação um calendário de manutenções periódicas, onde estarão parametrizadas as datas e horas para a execução das manutenções preventivas. Além disso, numa tela específica, será possível registrar as coletas e, a partir daí, verificar se é necessário gerar manutenções. Existe ainda a possibilidade para que os usuários solicitem manualmente as manutenções preventivas ou corretivas para algum equipamento pelo qual sejam responsáveis.

O responsável pelo setor de manutenções terá acesso a todas as manutenções de equipamentos da empresa, onde poderá cadastrar/alterar/cancelar manutenções e gerar ordens de serviço, ordens de compra e solicitações de compra para a execução dos serviços de manutenção.

Ao finalizar a manutenção de algum equipamento, caso o mesmo esteja ligado a algum centro de recursos no seu cadastro, o sistema gerará automaticamente um motivo de parada no módulo de Manufatura utilizando as datas e horas de início e fim da manutenção.

Um dos objetivos da área de manutenção é gerir as ordens de serviço que tem que ser executadas e os recursos que são utilizados para isso (materiais, pessoas, tempo de manutenção,etc.).

Para isso, é preciso:

- Cadastrar os grupos de equipamentos, os serviços e os equipamentos;

- Relacionar os grupos e serviços de manutenção preventiva com o funcionamento dos equipamentos para realizar as coletas que irão gerar tendências de manutenção (quantidade de horas, de peças utilizadas e de equipamentos que precisarão ser realizada manutenções preventivas);

- É possível gerar um calendário de manutenções periódicas, para equipamentos que não podem ser medidos. Por exemplo a troca de óleo de um veículo, que poderia ser por períodos fixos (06 meses), ou pelo uso (10.000km) ou até o que ocorrer primeiro. É possível solicitar manutenção preventiva ou corretiva;

- Estas solicitações e verificações do calendário de manutenções irão levar ao próximo passo que é gerar a Execução de Manutenção;

- Para atender a execução de manutenção, pode-se gerar a ordem de serviço, solicitar a compra do serviço, ou diretamente gerar a ordem de compra do serviço, se for necessário;

- Por fim, será executada/finalizada a manutenção.

No fluxo da Gestão de Manutenção, é possível observar que:

- Os cadastros iniciais a serem feitos para a gestão de manutenção são: serviços de manutenção, grupos de Manutenção, organização dos equipamentos, montar as características de controle (aferições de medidas ou quantidades), relacionar serviços x grupos de Equipamentos, cadastrar Origens, Famílias, serviço e fornecedor que poderá ser contratado para realizar a manutenção;

- Dentro da manutenção, há os tipos:

- Manutenção Preventiva: todo equipamento tem um histórico, ou orientações do fabricante indicando de quanto em quanto tempo é necessário que seja feito uma manutenção;

- Manutenção Corretiva: quando ocorre a quebra acidental, ou não planejada;

- Manutenção Preditiva: depende de interface com o equipamento, onde o sistema tem a leitura de quantidades produzidas, horas trabalhadas, pressão de trabalho, etc.;

- Gerar a solicitação de manutenção, que poderá ser manual, através das coletas das características de controle, ou solicitação automática, que engloba o calendário de manutenções periódicas;

- Será então executado o calendário de manutenções solicitadas;

- Poderá ser gerada Solicitações de compra de serviço, Ordem de compra de serviço e Ordem de serviço.

Definições cadastrais

Permite indicar que a Gestão de Manutenção de equipamento está instalada na empresa.

- Acesse Cadastros > Empresas > Cadastro (F070EMP);

- Definir no campo Manutenção a opção "S- Sim" para indicar que a Gestão de Manutenção de equipamentos está instalada nesta empresa.

Etapa que permite definir parâmetros adotados na empresa para os módulos de Manufatura e Serviços.

- Acesse Cadastros > Empresas > Manufatura e Serviços (F070EPR).

- Na guia Manutenção, selecionar no campo Serviço Manutenção Corretiva, o devido serviço pré-cadastrado para uso da rotina de Gestão de Manutenção;

- No campo Trans. Manut. Requisição Comp., indique "90250 - Saída por requisição/consumo". A transação selecionada precisa ter uma transação de estorno para o sistema não emitir um aviso de erro;

- Para inserir uma transação de estorno na transação desejada, acesse a tela de Transações de Estoques (F001TES), seleciona a transação desejada "90250 - Saída por Requisição/Consumo" e no campo Transação Estorno, informe uma transação de estorno (por exemplo, "90202 - Entrada por Devolução Interna";

- No campo Trans. Manut. Compra Serviço, selecione "91401 - Transação solicitação automática";

- Em Confirma Recebimento Requisição Manutenção indique "S - Sim" ou "N - Não", conforme a necessidade;

- Selecione um centro de custo padrão no campo Centro Custos Manutenção.

Define parâmetros adotados na filial para as gestões de Manufatura e Serviços.

Para definir os parâmetros de filiais, acesse o menu Cadastros > Filiais > Parâmetros por Gestão > Manufatura e Serviços (F070FPR).

Determina os níveis que compõem a estrutura de um serviço de manutenção.

Acesse Cadastros > Produtos e Serviços > Origens > Cadastro (F083ORI);

Na guia Dados Gerais, informe os campos:

- Número nível: como há uma hierarquia com vários níveis, é preciso colocar um número maior para poder ter como componente em sua estrutura (ficha técnica), serviços de origem com menor número de nível, como por exemplo, "100";

- Tipo de Produto: selecione "S - Serviço";

- Serviço produzido: opte por "S - Sim";

- Serviço Manutenção: indique a opção "S - Sim".

Na guia Chão de Fábrica, utilize as seguintes parametrizações nos campos:

- O.P/O.S. Movimento Parcial?: "S - Sim";

- O.P/O.S. Movimento p/ Operações?: "S - Sim";

- O.P/O.S. Movimento p/ Operador?: "S - Sim";

- O.P/O.S. Operador Movimenta Várias O.Ps./O.Ss?: "S - Sim";

- O.P/O.S: Movimento p/ Operador Parciar?: "S - Sim";

- Transação Saída Estoque p/ Produção: "90250 - Saída por Requisição/Consumo" para realizar a baixa contra despesas diretas.

Possibilita cadastrar as famílias de serviços de manutenção realizados na empresa. Quase todos os parâmetros cadastrados na família são herdados pelo serviço. Quando associada a serviço produzidos, como por exemplo, manutenções, são definidos quais os estágios de produção que o serviço irá passar no processo de execução.

- Para cadastrar famílias de serviço, acesse Cadastros > Produtos e Serviços > Famílias (F012FAM);

- Na guia Dados Gerais:

- Informe um Código e uma Descrição para a Família (Ex.: SRM - Serviço de Manutenção);

- Selecione a Origem Produto pré-cadastrada para uso da rotina de Gestão de Manutenção;

- Em Quantidade Posições Produto, indique a quantidade de caracteres no código do serviço (ex.: 06);

- No campo Máscara Derivação, selecione a máscara pré-cadastrada para uso da rotina de Gestão de manutenção (ex.: M);

- Selecione uma Unidade Medida (Estoque) para a Família (ex.: PC, UN...);

- Nos campos Quantidade Múltipla Ordem e Quantidade Mínima Ordem, preencha com "1";

- Em Quantidade Máxima Ordem, indique "9.999.999";

- E selecione "S - Sim" no campo Gera O.P.;

- Na guia Estágios, selecione o estágio pré-cadastrado para uso da rotina de Gestão de Manutenção.

Esta etapa tem por objetivo o cadastro dos serviços de manutenção realizados na empresa de forma individual ou agrupada. Semelhante a estruturação de um produto, o serviço necessita de uma origem e uma família previamente cadastradas.

- Para realizar o cadastro individual de serviços, acesse Cadastros > Produtos e Serviços > Serviços > Individual (F080SER);

- Para realizar o cadastro agrupado de serviços, acesse Cadastros > Produtos e Serviços > Serviços > Agrupado (F080CSA).

- Informe a Origem e a Família e clique no botão Mostrar;

- Dentro da grade, no campo Serviço, informe o código desejado, lembrando de utilizar a quantidade de caracteres definida no Cadastro de Família (F012FAM) (ex.: SRM001);

- No campo Descrição, insira a descrição do serviço (ex.: Serviço de correção corretiva, ou Serviço de Manutenção Preventiva);

- Por se tratar de um serviço para uso interno não há necessidade de preencher os outros campos referentes a impostos;

- Pressione a seta direcional para baixo ↓ para que o serviço seja cadastrado.

Tem a finalidade de identificar as grandes etapas de execução (podendo ser internas ou externas quando executada por terceiros) de um nível da estrutura, onde o estágio poderá ser um setor, uma seção, uma parte de um(a) setor/seção, um centro de custos ou até uma operação de execução. Não existe a obrigatoriedade destes estágios estarem no organograma da empresa, mas sim, estarem ligados a um centro de custos produtivo, sendo possível ter vários estágios pertencentes a um centro de custos. O cadastro de estágio define a atividade a ser executada. O conjunto desses estágios, vinculados a um serviço, forma o roteiro de execução.

- Acesse Cadastros > Manufatura e Serviços > Serviços > Cadastro de Estágios de Serviços (F093ETG) para cadastrar as estruturas dos estágios que serão utilizados na Gestão de Manutenção;

- Informe um Código e uma Descrição para o Estágio. Por exemplo, 10 - Manutenção;

- Selecione a Origem Produto pré-cadastrada para uso da rotina de Gestão de Manutenção;

- Informe o Tipo Estágio com a opção "I - Interno (Fábrica)";

- Selecione um Centro Custo da empresa, como por exemplo, Manutenção;

- Os demais campos podem ser preenchidos conforme necessário, mas não são obrigatórios.

Quando se utiliza uma origem produzida, o sistema precisa que seja cadastrada uma derivação para ser utilizada em produtos e serviços.

- Acesse o menu Cadastros > Produtos e Serviços > Máscaras de Derivações (F084MDP);

- Informar um Código para a Máscara;

- Na guia Dados Gerais, preencha os campos de Descrição e Abreviatura;

- No campo Quantidade Posições Derivação, informe quantos caracteres vai ter o componente da derivação (exemplo: 1);

- Na guia Componentes, informar o componente com a quantidade de caracteres estabelecido na guia anterior (exemplo: M), a Descrição e a Abreviatura.

O centro de recurso é um conjunto de máquinas ou pessoas que desempenham a mesma função e que têm a mesma capacidade produtiva. Este cadastro tem como função identificar, parametrizar e quantificar todos os recursos utilizados na execução de um serviço de manutenção. A unidade de medição de tempo destas capacidades é determinada no cadastramento e poderá ser em segundos, minutos, horas ou dias. Outra das suas atribuições possíveis é a de identificar todos os recursos que são substitutos do titular.

- Para poder gerar as ordens de serviços de manutenção, é preciso definir o processo de manutenção. Para isso, é necessário recursos e operações;

- O cadastro de recursos é feito acessando o menu Cadastros > Manufatura e Serviços > Serviços > Centro de Recurso de Serviços (F725CRE);

- Informar um código e uma descrição para o Centro Recurso (ex.: MAN - Manutenção, ou Manutenção Elétrica, Manutenção Mecânica se quisesse dividir em setores, equipes);

- Selecione o Estágio Produção pré-cadastrado para uso da rotina de Gestão de Manutenção;

- Informe "I - Interno" para o campo Tipo, pois se refere a um centro de recurso interno de cadastro;

- No campo Limitação Capacidade indique entre "P - Pessoas", "I - Ilimitada" ou "M - Máquinas";

- Indique a Quantidade Pessoas conforme a situação da empresa (ex.:02);

- A Unidade Medida Tempo deve estar parametrizada como "H - Horas";

- Preencha o campo Horas de Trabalho conforme os turnos de trabalho da empresa (em um cenário onde cada turno seriam de 8,8h, então, dois turnos seriam igual a 17,6 h);

- Não é necessário preencher o campo Centro Custo pois já estará associado no estágio de produção informado anteriormente;

- Insira "S - Sim" no campo Movimento p/ OPs.

A operação define as medidas e os critérios utilizados para realizar os processos de execução das Ordens de Serviços de Manutenção. Com os centros de recursos já cadastrados, é possível criar um cadastro de operações independentes, onde identificamos qual é o recurso utilizado para desempenhar esta tarefa, e quais são os tempos padrões envolvidos - informação básica essencial para calcular a capacidade produtiva e o custo do serviço. Estas operações serão utilizadas para facilitar o cadastramento dos roteiros de execução de serviços de manutenção.

- Para poder gerar o roteiro da manutenção, é preciso cadastrar as operações. Acesse Serviços > Gestão de Ordens de Serviço > Ficha Técnica > Roteiro Processo > Operações (F720OPR);

- Informe um código e uma descrição para a Operação (ex.: Manutenção Mecânica);

- Preencha os campos abaixo com as seguintes opções:

- Centro de Recurso: Manutenção, conforme cadastrado previamente na tela F725CRE;

- Operação Automática: "N - Não";

- Início Automático: "N - Não";

- Usado para Custos: "N - Não";

- Movimento p/ OPs: "S – Sim";

- Permite Incorporação OP: "N - Não".

- É permitido cadastrar quantas operações forem necessárias, como por exemplo, Manutenção Elétrica, Manutenção Hidráulica e Manutenção Mecânica.

Nesta etapa, serão cadastrados os turnos de trabalho do setor de serviços especificando as horas de trabalho por turno e trabalho aos sábados, domingos e feriados.

No momento do apontamento das ordens de serviços gerados para a execução da manutenção, será necessário informar os turnos de trabalho, que serão trabalhados pelos operadores de manutenção (mecânicos, eletricistas, etc.). Para cadastrar esses turnos de trabalhos, acesse Cadastros > Manufatura e Serviços > Turnos de Trabalho (F803TRB).

- Informe o Estágio Produção, que será "Manutenção";

- No campo Centro Recurso, é possível selecionar algum centro de recurso, ou deixar em branco o campo para permitir que todos os centros de recurso (inclusive os que venham a ser cadastrados depois) possam utilizar esta estrutura;

- Em Turno, indique a opção "9 - Geral";

- Informe uma Data Validade, por exemplo: 31/12/2050;

- Na guia Dados Gerais, parametrize os campos:

- % Por Turno (No Dia): 100%;

- Intervalo Domingo: "S – Sim";

- Intervalo Sábado: "S – Sim";

- Intervalo Feriados: "S – Sim".

- Na guia Horários:

- No campo Sequência, ao colocar 0 (zero) e pressionar Enter, o sistema sugere a sequência;

- Na Hora Início, informar 00:00;

- Na Hora Fim, indicar 23:59;

- Em Tipo Intervalo, informar "N - Dias Normais";

- O preenchimento da guia Horários, deve ser repetido para cada opção selecionada como "S – Sim", na guia anterior de Dados Gerais (Sábado, Domingo e Feriados). Assim, na sequência 2 da guia Horários ficaria:

- Sequência: informar a próxima sequência (neste caso, "2");

- Hora Início: 00:00;

- Hora Final: 23:59;

- Tipo Intervalo: "S – Sábados".

Nesta etapa, são cadastrados os operadores. Não é possível excluir um operador que já tenha efetuado alguma movimentação, e somente será possível inativar operadores que não possuírem movimentos em aberto.

- Para definir os operadores de manutenção, acessar o menu Cadastros > Manufatura e Serviços > Operadores > Cadastro (F906OPE);

- Informar um Código e o Nome do operador;

- Os campos Grupo, Turno de Trabalho e Superior Imediato não são campos obrigatórios e podem ficar sem preenchimento;

- O campo Célula Produção não se enquadra na Gestão de Manutenção e pode ficar em branco;

- Em Movto. O.P. /O.S. em Aberto, selecione "N - Não";

- Selecione a opção "S - Sim" no campo Movimenta Várias O.Ps. / O.Ss.;

- Não é obrigatório inserir o Centro Custo, informado em Centro de Recurso.

- Pressione Enter até o fim da tela ou clique no botão Inserir para cadastrar o operador.

É permitido cadastrar os equipamentos que receberão manutenção. Ao cadastrar um equipamento para manutenção, deve-se informar o grupo de manutenção, e se este equipamento for utilizado na linha de produção da empresa, deve-se informar também a qual centro de recurso ele pertence.

Antes de cadastrar os equipamentos que serão feitos manutenção é necessário cadastrar os grupos de equipamentos. Os equipamentos cadastrados são os itens principais da Gestão de Manutenção, pois recebem as manutenções de serviços aplicados nesta etapa.

- Para cadastrar um equipamento individual, acesse Cadastros > Manufatura e Serviços > Equipamentos > Individual (F103CEM);

- Informe o Código do Equipamento e a sua descrição (Ex.: TRN001 – Torno 001);

- Selecione o Grupo previamente cadastrado a que este equipamento pertence (ex.: TRN – Tornos de Usinagem);

- O campo Código do Bem correspondente não é obrigatório, mas pode ser utilizado para informar o código cadastrado na Gestão de Patrimônio;

- Em Equipamento Pai e Equipamento Principal é possível cadastrar subequipamentos, como por exemplo, realizar o cadastro de um motor elétrico e associar a um equipamento pai, que poderia ser um torno;

- O campo Localização não é obrigatório neste cadastro;

- Selecione um Centro Recurso para que o sistema faça uma associação deste equipamento ao centro de recurso utilizado na produção. Assim, no momento que for aberta uma manutenção, o sistema poderá lançar a parada por manutenção do equipamento na O.P.;

- O preenchimento do campo Observação não é obrigatório;

- O sistema sugere o mesmo valor do centro de recurso no campo C. Custo;

- Informe o número 01 quando for fabricada uma peça por vez no campo Capacidade Produtiva Simultânea;

- Para os campos seguintes desta tela, o preenchimento não é obrigatório;

- Ao clicar no botão Anexos no rodapé da tela, é possivel adicionar um documento, o manual do equipamento ou alguma imagem;

- Para cadastrar um grupo de equipamentos, acesse Cadastros > Manufatura e Serviços > Equipamentos > Grupos de Equipamento > Cadastro (F103GRP);

- Informe um Código e na guia Dados Gerais, insira uma Descrição. Por exemplo, TRN – TORNOS DE USINAGEM;

- Em Tipo Coleta Quantidade, selecione uma opção de coleta cadastrada na tela de Tipos de coleta (F103CCM), como exemplo: ABP - Abertura de Pinça, quantidade de movimentos, ou peças produzidas;

- Selecione também uma opção de coleta também cadastrada em Tipos de coleta (F103CCM) para o campo Tipo Coleta Tempo (ex.: horas trabalhadas dos equipamentos);

- Na guia Coleta, defina os parâmetros dos tipos de coletas selecionados na guia anterior;

- No campo Tipo Coleta, informe um tipo de coleta selecionado na guia anterior (ex.: Abertura de Pinça);

- Em Coletas Acumulativas, selecione a opção "S - Sim". A coleta acumulativa serve para definir se os dados coletados devem ser considerados como contínuos. Um exemplo de coleta acumulativa é a quilometragem total de um veículo, pois a cada nova coleta, o valor será maior que o anterior. Se não for cumulativa, o valor será zerado a cada coleta;

- Quando definido se a coleta será acumulativa no campo acima, é necessário informar também o Valor Máximo, ou seja, o último valor possível antes do contador ser zerado;

- Parametrize como "N - Não" o campo Informar Valor Parcial;

- Após o preenchimento com um dos tipos de coleta, realize o mesmo procedimento informando os parâmetros para o outro tipo de coleta selecionado na guia anterior (Dados Gerais).

Nesta etapa, é permitido cadastrar os tipos de coleta utilizados para dados dos equipamentos, tais como: quilometragem, horas trabalhadas, temperatura, etc. Após cadastrar o tipo de coleta, vincular o mesmo ao grupo de equipamentos.

Os cadastros básicos da Gestão de Manutenção são: os tipos de coleta, categorias de manutenção e prioridades de manutenção.

Cadastre um tipo de coleta ao acessar Cadastros > Manufatura e Serviço > Manutenção > Tipos de Coleta (F103CCM). Nesta tela é onde são definidos os tipos de coletas que serão feitas, e que serão utilizadas para dar início as manutenções preditivas do sistema.

Para máquinas industriais, controla-se por horas trabalhadas ou por quantidade de movimentos executados ou peças produzidas, já para veículos é possível controlar por quilômetros percorridos.

- Informe o Código e a Descrição, por exemplo: HOR – HORAS TRABALHADAS DE EQUIPAMENTOS;

- Selecionar uma Unidade Medida cadastrada que se aplique. Por exemplo: H;

- Após cadastrar o tipo de coleta, vincule ao grupo de equipamentos na tela de cadastro de grupos de equipamentos (F103GRP).

Permite cadastrar os tipos de manutenções que poderão ser feitas nos equipamentos, organizados por categorias. Estas categorias poderão ser informadas nas telas de Especificação do Plano de Manutenção e na de Controle de execuções de Manutenções

As categorias que vão classificar as manutenções dentro da empresa podem ser, mecânica, hidráulica, pneumática, elétrica, eletrônica, etc.

- Para cadastrar a categoria de manutenção, acesse Cadastros > Manufatura e Serviços > Manutenção > Categorias de Manutenção (F103CAT);

- Informe o Código e a Descrição, por exemplo, MEC – Mecânica;

- Em Situação, informe a opção "A - Ativo";

- Informe a categoria em nas telas de Especificação de Serviço Por Eventos (F103SGE) e Painel de Controle (F103EMT) no campo Código Categoria.

Esta etapa permite cadastrar as prioridades para as manutenções. Em Controle de Execuções de Manutenções, o responsável pela manutenção poderá realizar a ligação destas prioridades às manutenções.

As prioridades de manutenção define as tarefas de manutenções dentro das Ordens e Manutenções que serão executadas. Serve para gerir a priorização dos trabalhos da equipe de manutenção.

- Cadastre as prioridades de manutenção em Cadastros > Manufatura e Serviços > Manutenção > Prioridades de Manutenção (F103PRI);

- Informe o Código e a Descrição, por exemplo, 000 – Linha parada;

- Em Situação, informe a opção "A - Ativo";

-

A sugestão para cadastrar as prioridades segue a tabela abaixo:

- Realize a ligação destas prioridades na tela de Painel de Controle (F103EMT) e utilize o campo Código Prioridade na grade Manutenções.

| Código | Descrição | Situação |

| 000 | Linha parada (vários equipamentos) | A |

| 050 | Um equipamento parado | A |

| 100 | Defeito intermitente (contínuo) | A |

| 150 | Equipamento em funcionamento | A |

Composições de Serviços

O modelo de serviço de manutenção contém os consumos que serão necessários para executar a ordem de serviço de manutenção. Neste modelo, estarão dispostas as informações dos componentes e seus respectivos consumos que serão necessários para executar cada um dos serviços executados pela Empresa. O modelo deve pertencer a uma família de serviço de manutenção, o qual usará a máscara de derivação e os estágios de execução. Um modelo poderá servir para vários serviços desde que pertençam a mesma família.

O modelo não é obrigatório ser cadastrado, tendo em vista aqueles serviços que não tem consumo previsto.

Na Gestão de Manutenção, há dois tipos de serviço:

- Manutenção preventiva: onde há o conhecimento do material que será utilizado;

- Manutenção corretiva: onde não há o conhecimento do material que será utilizado.

Para os casos que há o conhecimento do material utilizado na composição da manutenção, utiliza-se a tela de composição do serviço.

- Acesse Serviços > Gestão de Manutenção > Manutenção > Ficha Técnica > Composição Modelo > Composição do Serviço (F700CMC);

- Na guia Cadastro, informe a Família do serviço de manutenção cadastrado;

- Em Modelo, informe o serviço e clique no botão Mostrar para que serviço seja carregado no campo Descrição;

Nota

De início, ao procurar o serviço utilizando o botão lupa do campo Modelo não será possível encontrar pois o modelo/composição deste serviço ainda não foi cadastrado.

- O campo Situação, de início, ficará como "I - Inativo";

- Na guia Sequências, ao pressionar a seta direcional para baixo ↓, o sistema sugere a inclusão de um componente, indicando os campos Estágio e Seq.. É possível também posicionar o cursor na grade e pressionar Enter no campo Estágio para que o sistema realize a mesma sugestão;

- Na coluna Componente, selecione um produto que esteja cadastrado no sistema que será utilizado ao realizar a manutenção (ex.: SRM003 - Parafuso);

- No componente Prop/ Fixa/ Freq., selecione uma opção, sendo que: "P - Proporcional", considera o consumo proporcional para cada unidade do produto; "F – Fixa", o consumo sempre será fixo, sem considerar a quantidade e se for "R – Frequencial", é necessário determinar qual será a frequência a ser considerada, por exemplo, a cada "X" peças utilizará "Y" produtos para a manutenção;

- Na grade "Consumos do Componente/Subproduto", informe no campo Qtde. Util. Líq. a quantidade a ser utilizada deste componente;

- É possível inserir quantos componentes forem necessários (ex: porcas, arruelas, outros parafusos, etc.);

- Após a conclusão dos componentes, na guia Cadastro, altere a Situaçãode inativa para "A - Ativo" para que o modelo possa ser utilizado pelo sistema;

- Se o código do modelo informado (SRM003) for o mesmo código do serviço utilizado (SRM003), o sistema já fará a ligação deste modelo de composição de serviço, ao serviço cadastrado;

- Para a exclusão do modelo, é necessário que a ligação com o serviço seja desfeita (é possível utilizar o botão Mod. X Prod.), e depois, clicar no botão Excluir da tela, se não o sistema emitirá um aviso informando que o modelo está sendo utilizado;

- Para a exclusão de apenas um item da composição, é necessário posicionar o cursor neste item na guia Sequências, e clicar no botão Excluir.

Nesta composição, será feita a ligação do modelo ao serviço de manutenção. Também é permitido indicar os estágios e os componentes para a execução do serviço. Na composição do modelo, devem estar todos os estágios e componentes inseridos a ele, porém, nem sempre os serviços de um mesmo modelo e família exigem todos os estágios e componentes cadastrados nesta composição, portanto deve-se ligar somente os itens desejados.

- Depois de cadastrada a composição, ou modelo, é possível ligar este modelo a vários serviços diferentes. Para isso, acesse Serviços > Gestão de Manutenção > Manutenção > Ficha Técnica > Composição Modelo > Modelo X Serviço (F700GMP);

- Selecione a Família do serviço de manutenção e também o Modelo já cadastrados;

- A tela propõe duas opções para seleção de Produto/Serviço:

- Marcar/des. ao informar/retirar deriv. do camp.?: quando esta opção estiver marcada, se houver algum componente que tenha derivação variável, ao informar a derivação, o registro será marcado automaticamente, onde a coluna Ligar ficará marcada. Da mesma forma, ao retirar (zerar) a derivação do componente, o registro será desmarcado automaticamente;

- Mostrar comp. que não necessitam ligar?: quando esta opção estiver marcada, serão carregadas as grades Componentes do Modelo e Consumos do Componente, com todos os componentes cadastrados para o modelo selecionado com suas respectivas quantidades utilizadas para consumo. Os componentes que deverão fazer parte da estrutura do produto devem ser marcados e processados.

- Na visualização de Produtos/Serviços, ao lado, há a seção Visualizar Produtos/Serviços com as opções: "Sem ligação", "Já ligados" ou "Todos" para indicar quais serviços deverão ser mostrados;

- Ao visualizar o serviço e sua composição na grade, é possível utilizar o botão Modelo no rodapé para visualizar a tela F700COM e ver mais detalhes desta composição com o produto e a quantidade consumida para cada manutenção;

- O botão Multinível permite acessar a tela de Consulta Estrutura do Produto/Serviço multinível (F701CMN) e verificar o serviço e seus componentes;

- Para ligar o modelo, no serviço desejado, basta marcar a caixa de seleção do serviço na coluna Lig/Des, e clicar no botão Processar;

- Para desativar uma ligação existente, basta desmarcar a caixa de seleção do serviço no campo Lig/Des, e clicar no botão Processar e a ligação será excluída.

Nesta etapa, é realizada a exclusão das versões de Fichas Técnicas até a data indicada.

Versões de fichas técnicas são geradas automaticamente ao alterar algum valor no modelo ou roteiro do serviço de manutenção, quando a guiaEng. Produto, do cadastro de Origens

Toda alteração na composição ou no roteiro do serviço de manutenção, o sistema vai carregar uma versão de ficha técnica. Esta versão fica armazenada em tabelas auxiliares do Gestão Empresarial | ERP, e ela impede que se exclua um modelo ou roteiro.

- A exclusão das versões de ficha técnica pode ser feita em Serviços > Gestão de Manutenção > Manutenção > Ficha Técnica > Composição Modelo > Exclusão de Versões de Ficha Técnica (F712EVF);

- Selecione as caixas de seleção conforme desejado para: Excluir versões do Modelo; Excluir versões do Roteiro ou Excluir versão das operações;

- Determine uma data limite para a exclusão no campo Excluir Até;

- Abaixo, é possível escolher especificamente qual modelo (estágio e sequência) será excluído, inclusive com as opções de marcação para Excluir Componentes e Excluir Consumos;

- Também é possível selecionar roteiros e operações de modo específico para a exclusão;

- As versões de Ficha Técnica são geradas automaticamente na parametrização da tela de cadastro de origens (F083ORI).

Cadastros e execuções de ficha técnica e roteiros

Esta etapa permite cadastrar acessórios e aparelhos que são utilizados para auxiliar determinada operação de execução de serviços de manutenção. O acessório é válido para ordens de serviços de manutenção movimentadas por operação e operador.

Seguindo o cadastramento da ficha técnica de manutenção, há o cadastramento de acessórios. Os acessórios, diferentemente dos componentes, são artefatos que são utilizados durante a manutenção.

- Para cadastrar os acessórios acessar o menu Serviços > Gestão de Manutenção > Manutenção > Ficha Técnica > Roteiro Processo > Acessórios (F727ACS);

- Informe o código e a descrição para o Acessório, por exemplo ENG001 – Engraxadeira;

- No campo Estágio Produção é possível informar qual estágio esse acessório usará. Se não informar nenhum estágio, o acessório poderá ser utilizado para todos os estágios de produção;

- Em Tipo, informe "I - Interno (Fábrica)" para indicar um acessório feito dentro da própria empresa;

- Informe a Quantidade total de acessórios a ser utilizado;

- Também é possível escolher qual Centro Custo usará o acessório. Esta informação pode ser carregada automaticamente, quando preenchido o campo Estágio Produção;

- Pressione Enter até o fim da tela para gravar, ou clique no botão Inserir.

Este cadastro é opcional e o relacionamento entre operações e acessórios é realizada na guiaAcessórios no cadastro de Operações (F720OPR).

Esta ação permite o cadastro de fotos para posteriormente relacioná-las como imagens de processos através da sequência de roteiro de execução de manutenções.

Uma facilidade que o sistema oferece, é poder associar uma imagem a sequência de execução do processo de manutenção. Esta imagem pode refletir um detalhe específico da manutenção a ser feita ou uma imagem do próprio equipamento.

- Para cadastrar imagens do processo acesse Serviços > Gestão de Manutenção > Manutenção > Ficha Técnica > Roteiro Processo > Imagem do Processo (F000CFT);

- Para visualizar as imagens cadastradas, marque uma das opções da seção Ordenar por: "Código" ou "Descrição" e clique no botão Mostrar;

- Para cadastrar uma nova imagem, posicione o cursor na grade Cadastro, e na coluna Foto, informe um código e uma Descrição da imagem, no rodapé da tela;

- Ao clicar no botão Carregar, é possível gravar uma imagem no banco de dados e ela ficará disponível no sistema através da tela de Leitura de Imagens. Clique no botão Carregar Foto para buscar a foto no computador. Ao clicar no botão OK a foto será carregada para a tela F000CFT;

Este cadastro é opcional, Para realizar o relacionamento entre processos e imagens, acesse Serviços > Gestão de Manutenção > Manutenção > Ficha Técnica / Roteiro (Processo) > Imagem x Seq. Roteiro (F710RIP).

O roteiro de execução do serviço de manutenção é uma sequência lógica de execução de processos da Ordem de Serviço de Manutenção e as etapas que devem ser realizadas no serviço. Para cada estágio incluído no roteiro, é necessário indicar a sequência de operações envolvidas. Através do roteiro, determina-se estágio à estágio, todos os recursos que serão utilizados e o tempo padrão para a realização do processo de execução do serviço de manutenção com possibilidade do detalhamento por operação.

Esta etapa permite o cadastramento dos diversos recursos disponíveis, das operações utilizadas nos processos de execução de seus serviços e o tratamento de imagens e fotos.

Após os cadastros prontos, é possível fazer a sequência da execução do serviço de manutenção que será gerado.

- Acesse Serviços > Gestão de Manutenção > Manutenção > Ficha Técnica > Roteiro Processo > Roteiro Fluxo Processos (F710CRP);

- Selecione uma Família previamente cadastrada para a Gestão de Manutenção;

- No campo Roteiro, preencha o código de um serviço cadastrado e pressione Enter para que o serviço seja carregado na grade ao aparecer no campo Descrição. Inicialmente, ao procurar o serviço utilizando o botão lupa do campo Roteiro não será possível encontrar informações pois o roteiro/fluxo do processo deste serviço ainda não foi cadastrado;

- A Situação inicial ficará como "I - Inativo", pois ainda há uma sequência cadastrada na grade Sequências do Estágio;

- Na grade Estágios do Roteiro, o primeiro passo a ser realizado é associar o Estágio como "Manutenção";

- Em seguida, na grade Sequências do Estágio, ao clicar na linha para inserir a sequência, será sugerida a primeira sequência (10), permitindo preencher no campo Operação uma operação previamente cadastrada na tela de cadastro de operações de fabricação (F720OPR);

- Informe no campo Tmp. Prop. a quantidade de tempo prevista para esta operação (ex.: 0,5 horas). É obrigatório preencher um dos campos (Tmp. Prop., Tmp. Fixo ou Tmp. Freq.) para indicar o tempo previsto da operação;

- No campo Tipo Pos. (tipo de posicionamento da operação em relação à operação anterior), informar o que pode ser:

- "1 - Início - Fim": obrigatório para a primeira operação do estágio. Este posicionamento permitirá colocar a operação em andamento sem obrigar que a anterior esteja completamente finalizada, porém não permitirá finalizar esta operação caso nenhuma quantidade tenha sido finalizada na operação anterior;

- "2 - Início - Início": a operação com posicionamento dois pode iniciar antes que a operação anterior esteja finalizada. Com isto, o cálculo de tempo necessário para a ordem de produção considerará também o % Sobrepos. informado nesta operação;

- "3 - Fim - Fim": a operação com posicionamento três pode iniciar antes que a operação anterior esteja finalizada, porém, o seu término deve acontecer juntamente com esta operação, para que a operação seguinte se inicie.

- Após preencher as informações, pressione a seta direcional para baixo ↓ e a sequência do estágio será salva no sistema, e poderá ser inserida uma segunda sequência de operação de manutenção (por exemplo, manutenção elétrica);

- Ao finalizar as informações de sequências desejadas, é necessário alterar manualmente a situação do Roteiro para "A - Ativo" para que possa ser utilizado pelo sistema;

- No rodapé da tela, há os botões de atalho, dentre estes, o botão Acessórios que permite acessar a tela F710SQA para relacionar um acessório que será utilizado para a manutenção.

O item Roteiro de Execução é um cadastro obrigatório para a geração da Ordem de Serviço de Manutenção.

Nesta etapa, é permitido efetuar a ligação de imagens cadastradas no processo, com a sequência de operação do roteiro, visando auxiliar o detalhamento da operação do roteiro em questão.

- Para efetuar a ligação de imagem e sequência do roteiro acesse Serviços > Gestão de Manutenção > Manutenção > Ficha Técnica > Roteiro Processo > Imagem X Seq. Roteiro (F710RIP);

- As imagens desta etapa estão cadastradas no seguinte caminho: Serviços > Gestão de Manutenção > Manutenção > Ficha Técnica > Roteiro Processo > Imagem do Processo (F000CFT);

- A operação do roteiro para a sequência pode ser cadastrada no seguinte caminho: Serviços > Gestão de Manutenção > Manutenção > Ficha Técnica > Roteiro Processo > Roteiro (F710CRP).

Permite realizar a ligação do roteiro ao serviço de manutenção.

Para a execução do serviço na gestão de manutenção, é preciso associar os roteiros aos serviços. Quando criamos o roteiro com o mesmo código do serviço o sistema automaticamente liga o roteiro ao serviço.

- Caso o código do serviço seja diferente do código do roteiro realize a ligação manualmente pelo menu Serviços > Gestão de Manutenção > Manutenção > Ficha Técnica > Roteiro Processo > Roteiro X Serviço (F710LRP);

- Selecione a Família do serviço de manutenção cadastrado;

- Em Produto/Serviço, selecione um serviço cadastrado ou deixe em branco e clique no botão Mostrar para exibir todos os serviços;

- Ao lado, selecione uma das caixas de seleção da seção Visualizar Produtos/Serviços entre as opções "Sem Ligação", "Já Ligados" ou "Todos (k)' para indicar quais serviços deverão ser mostrados;

- Para ligar o roteiro ao serviço desejado, informe no campo Roteiro qual é o roteiro desejado. Caso não tenha sido informado anteriormente nos dados gerais da tela, e sugerido aqui diretamente. Marque a caixa de seleção do serviço na coluna Gravar da grade Produtos/Serviços Disponíveis para o Roteiro, e clique no botão Processar;

- Ao visualizar o serviço e sua composição na grade, utilize o botão Roteiro localizado no rodapé para visualizar a tela F710COR e ver mais detalhes dos estágios e sequências deste roteiro de manutenção.

Nesta etapa, é permitido ligar várias sequências do modelo a uma sequência de operação do Roteiro de manutenção.

O cadastro dessa sequência é opcional.

Além da ligação do modelo e do roteiro ao serviço de manutenção, é possível ligarmos certos componentes a sequências exclusivas dentro do roteiro (ligar componentes à sequências do roteiro do serviço de manutenção).

Para isso, acesse Serviços > Gestão de Manutenção > Manutenção > Ficha Técnica > Roteiro Processo > Seq. Roteiro x Seq. Modelo (F710APL).

- Selecione a Família do serviço de manutenção cadastrado;

- Informe um Roteiro já cadastrado;

- No campo Modelo, selecione um modelo de serviço cadastrado e clique no botão Mostrar para visualizar na grade as sequências de operações, já ligadas ao roteiro, e as composições, também já ligadas ao modelo;

- Posicione o cursor na Operação desejada (ex: manutenção mecânica) e selecione na grade Modelos, os componentes ou materiais que serão utilizados ao realizar a manutenção (ex.: desengripante, graxa, etc.);

- Após posicionar o cursor, marque a caixa de seleção do componente selecionado;

- Não é necessário clicar em algum botão para salvar, basta utilizar a seta direcional para baixo ↓ ou para cima ↑ que ficará salvo no banco de dados;

- Para retirar um componente da operação, basta desmarcar a caixa de seleção e colocar a seta direcional para baixo ↓ ou para cima ↑.

Esta tela não é de uso obrigatório, pois quando realizado o cadastro da composição e o cadastro do roteiro, os dois já estão ligados ao serviço. Esta tela serve para facilitar quando necessário determinar que a operação receba alguns materiais ou não.

Permite efetuar a manutenção do Modelo e/ou Roteiro apenas informando o Código do Serviço de manutenção o qual busca toda a estrutura do mesmo (multinível).

Acesse Serviços > Gestão de Manutenção > Manutenção > Ficha Técnica > Roteiro Processo > Manutenção de Composição/Processo (F701MCM).

- Não é necessário saber qual o Modelo/Roteiro que está ligado ao produto pois através da visão tree-view (árvore da estrutura do serviço), é possível posicionar o cursor no serviço/componente e acessar o Modelo/Roteiro por meio dos botões existentes no rodapé da tela;

- É possível fazer a manutenção no modelo e roteiro apenas selecionando o serviço e mostrando os dados na tela;

- Quando estiver posicionado sobre um produto comprado e clicar no botão Modelo parar abrir a tela de modelo do produto pai e o botão Roteiro ficará desabilitado.

Criação e duplicação de Roteiro/Modelo

Possibilita criar um novo modelo usando como base um modelo já existente. Os dados trazidos para o novo modelo podem sofrer alterações para que garanta suas características.

- Para a duplicação de modelo mononível, acesse Serviços > Gestão de Manutenção > Manutenção > Ficha Técnica > Duplicação do Roteiro/Modelo > Modelo > Mononível (F700DMP);

- No campo Família, selecione a família do serviço de manutenção cadastrado;

- Selecione um Modelo de serviço cadastrado que deseja duplicar;

- Em Novo Modelo, informe o código para o novo modelo. Ao informar um código de um serviço já existente, o novo modelo criado será ligado automaticamente a este serviço;

- Ao clicar no botão Mostrar, é possível visualizar na grade os dados gerais do modelo, e na guia Sequências, visualizar os componentes ligados a ele. É possível assim, fazer alterações nas quantidades de componentes;

- Para retirar um componente, basta desmarcar a caixa de seleção referente a ele, e caso necessário, acrescentar ou alterar as quantidades utilizadas através do campo Qtde.Util.Líq. na grade Consumos do Componente/Subproduto;

- Após realizadas as alterações, clique no botão Processar para efetuar a duplicação;

- Para consultar o modelo criado, acess Serviços > Gestão de Manutenção > Manutenção > Ficha Técnica > Composição Modelo > Composição do Serviço (F700CMC).

Ao consultar a duplicação do modelo criado, verifica-se que ele é criado como "I - Inativo", pois foram feitas alterações comparadas ao modelo original, então é necessário ativá-las manualmente.

- Para a duplicação multinível, acesse Serviços > Gestão de Manutenção > Manutenção > Ficha Técnica > Duplicação de Roteiro/Modelo > Modelo > Multinível (F714DEM);

- Selecione a Origem do serviço de manutenção cadastrado;

- No campo Produto, selecione um serviço cadastrado que deseja duplicar;

- Clique no botão Mostrar, para visualizar nas grades os Produto para Duplicação, os Modelos para Duplicação, e os Roteiros para Duplicação;

- Na seção Opções Duplicação, é possível informar o que será duplicado. Como exemplo, ao marcar a caixa de seleção Produtos, aparecerá na grade Produtos para Duplicação o produto informado e seus componentes;

- No campo Novo Produto, deve-se informar o novo código do produto que será duplicado;Nota

Se existir máscara de produto definido na família, não será permitido cadastrar produtos com máscaras diferentes.

- Em Nova Descrição, deve ser adicionada a descrição que será cadastrada para o novo produto. A nova descrição será herdada do produto que está sendo duplicado e poderá ser alterado;

- Ao marcar para duplicar modelos e roteiros, é possível preencher igualmente os campos Novo Modelo e Novo Roteiro e suas descrições, nas respectivas grades da tela;

- Após feitas as alterações, clique no botão Processar para efetuar a duplicação.

Para consultar o modelo criado, acess Serviços > Gestão de Manutenção > Manutenção > Ficha Técnica > Composição Modelo > Composição do Serviço (F700CMC). Ao consultar a duplicação do modelo criado, verifica-se que ele foi criado diretamente como "A - Ativo" visto que não foram feitas alterações.

Já para consultar o roteiro criado, acessar o menu Serviços > Gestão de Manutenção > Manutenção > Ficha Técnica > Roteiro Processo > Roteiro Fluxo Processo (F710CRP). Ao consultar o roteiro criado, é possível verificar que ele foi criado diretamente como "A - Ativo", exatamente igual ao roteiro original, apenas com uma nova descrição.

Este processo permite a criação de um modelo de produto em uma nova empresa, por meio de duplicação de um modelo idêntico já existente na empresa origem.

Alguns clientes possuem vários cadastros de empresas diferentes dentro do sistema, visto que o Gestão Empresarial | ERP é multiempresa e multifilial.

Uma das facilidades nesta estrutura é justamente poder duplicar um modelo entre empresas (contanto que as duas empresas tenham a mesma estrutura de cadastros, estágios, origens, famílias, componentes, cadastrados exatamente iguais, com os mesmos códigos).

- Acesse Serviços > Gestão de Manutenção > Manutenção > Ficha Técnica > Duplicação de Roteiro/Modelo > Modelo > Entre Empresas (F700DME);

- Selecione a Família do serviço de manutenção cadastrado;

- No campo Modelo, selecione um modelo de serviço cadastrado que deseja duplicar ou deixar em branco para visualizar todos os modelos disponíveis;

- Em Empresa, informe o código da empresa destino;

- Ao clicar no botão Mostrar, é possível visualizar na grade o serviço que será duplicado;

- Marque a caixa de seleção do modelo que será duplicado e clique no botão Processar;

- Após realizada a duplicação, o modelo ficará disponível com a mesma codificação na empresa destino.

As empresas de origem e destino devem ser idênticas, ou seja, toda estrutura e parâmetros ligados ao modelo devem ser iguais nas duas empresas.

Possibilita realizar a duplicação da operação desejada, permitindo alterar valores antes do processamento da duplicação.

- Acesse Serviços > Gestão de Manutenção > Manutenção > Ficha Técnica > Duplicação de Roteiro/Modelo > Roteiro > Operação (F720DOP);

- A tela contém os filtros de Operações, Recursos e Estágios;

- Selecione um Estágio cadastrado que deseja duplicar e deixe em branco os campos de Operações e Recursos para visualizar todos as operações disponíveis;

- Ao clicar no botão Mostrar, é possível visualizar na grade as operações cadastradas no sistema que podem ser duplicadas;

- Posicione o cursor na grade, no campo Operação Nova, na linha da operação que será duplicada e preencha o novo código;

- No campo Descrição Nova, informe como será a descrição da nova operação (ex.: MECTRO- Manutenção Mecânica e Eletrônica). É possível informar uma nova abreviatura;

- Clique no botão Processar para realizar a duplicação do roteiro com a nova descrição;

- Ao clicar em Mostrar, novamente, permite-se verificar como ficou o novo cadastro da operação. Esta tela tem a função de duplicar ou incluir novas operações, com base nas operações já cadastradas.

Permite a criação de um novo roteiro, usando como base um roteiro já existente. Os dados trazidos para o novo roteiro podem sofrer alterações para que garanta suas características.

- Acesse Serviços > Gestão de Manutenção > Manutenção > Ficha Técnica > Duplicação de Roteiro/Modelo > Roteiro > Mononível (F710DRP);

- Selecione a Família do serviço de manutenção que será duplicado (família do roteiro origem);

- No campo Roteiro, selecione um roteiro de serviço cadastrado que deseja duplicar;

- Em Família, informe o código da família do roteiro duplicado (família do roteiro destino);

- No campo Roteiro Novo, informe o código deste roteiro que será criado. Ao informar o mesmo código do serviço, o sistema já fará a ligação do roteiro ao serviço;

- O sistema trará a descrição do serviço informado no campo anterior em Desc. Roteiro;

- Ao clicar no botão Mostrar, é possível visualizar na grade as operações do roteiro que poderão ser duplicadas;

- Marque a caixa de seleção da operação que será duplicada e clique no botão Processar;

- Após feita a duplicação, este roteiro já é automaticamente ligado ao serviço pois está com o mesmo nome do serviço de manutenção.

Para consultar o roteiro criado, acesse Serviços > Gestão de Manutenção > Manutenção > Ficha Técnica > Roteiro Processo > Roteiro Fluxo Processo (F710CRP).

Ao consultar a duplicação do roteiro criado, verifica-se que ele é criado como inativo, pois foram feitas alterações comparadas ao roteiro original, então é necessário ativá-lo manualmente.

Observação

É possível utilizar o botão Rot. X Prod. no rodapé da tela para acessar a tela F710RLP e consultar a ligação que foi feita automaticamente pelo sistema.

Possibilita realizar a criação de um roteiro de produto em uma nova empresa, por meio de duplicação de um roteiro idêntico já existente na empresa origem.

- É possível duplicar um roteiro entre empresas ao acessar o menu Serviços > Gestão de Manutenção > Manutenção > Ficha Técnica > Duplicação de Roteiro/Modelo > Roteiro > Entre Empresas (F710DRE);

- Selecione a Família do serviço de manutenção cadastrado;

- Em Roteiro, selecione um roteiro de serviço cadastrado que deseja duplicar ou deixar em branco para visualizar todos os roteiros disponíveis;

- Informe o código da Empresa destino;

- Ao clicar no botão Mostrar, é possível visualizar na grade o serviço que será duplicado;

- Marque a caixa de seleção do roteiro que será duplicado e clique no botão Processar;

- Após feita a duplicação, este roteiro ficará disponível com a mesma codificação, na empresa destino, contanto que as duas empresas tenham a mesma estrutura.

As duas empresas necessitam da mesma estrutura de Cadastros, Estágios, Origens, Famílias, Centros de recurso e Operações, cadastrados exatamente iguais, com os mesmos códigos.

Gerenciamento do plano de manutenção

O plano de manutenção é onde são definidos os parâmetros para geração das solicitações de manutenção. Nesta etapa, cada gerenciamento é relacionado a permissão e geração de parâmetros de planos e configurações para a manutenção de máquinas e equipamentos.

Permite definir no plano de manutenção os parâmetros para geração das solicitações de manutenção, definindo o período das manutenções, se elas serão efetuadas em feriados, domingos e sábados, bem como a categoria e sua criticidade.

Também é possível definir o tipo de disparo da geração da manutenção, sendo possível por período ou por coleta de dados do equipamento. Através do calendário de manutenções, efetua-se a geração de necessidades de manutenções previstas de acordo com o planejamento montado.

O primeiro passo para trabalhar com a gestão de manutenção, é criar os planos de manutenção da empresa. Acesse Serviços > Gestão de Manutenção > Manutenção > Gerenciamento > Especificação do Plano de Manutenção (F103SGE).

As manutenções preventivas e as preditivas é que farão parte do planejamento de manutenção.

- Selecione um Grupo de equipamentos que será parte do planejamento de manutenção (ex: Tornos de usinagem);

- O campo Equipamento/Ferramenta permite definir os equipamentos/ferramentas para os quais se deseja exibir o plano de manutenção. Caso não seja informado, será exibido o plano de manutenção de todos os equipamentos/ferramentas do grupo informado;

- Em Serviço, é possível informar/filtrar o serviço de manutenção que será ligado as manutenções definidas no plano. Este preenchimento não é obrigatório;

- Os valores indicados nos campos da seção Sugestões (na inclusão) serão sugeridos nos seus respectivos valores na grade Plano de Manutenção: Feriados, Domingos e Sábados. Parametrizar como "S - Sim", se o setor de manutenção trabalhará nestes dias;

- Ao clicar no botão Mostrar, são carregados na grade os planos de manutenção segundo os filtros informados. Se não houver dados, é que ainda não há planos cadastrados.

As manutenções planejadas como tipo "P - Periódica" serão geradas pelo calendário industrial, de acordo com os períodos pré-estabelecidos. As manutenções planejadas como "C - Por coleta" serão geradas quando o valor coletado for superior ou igual ao valor coletado para cada equipamento.

Esta tela permite definir qual o plano de manutenção que será gerado com base nas leituras das coletas dos equipamentos e também pela projeção periódica das manutenções preventivas nos equipamentos. É nesse processo que determina-se os intervalos de tempos para geração das manutenções periódicas do calendário de manutenção, e também os valores limitantes para geração de manutenções quando os dados coletados de equipamentos estiverem em seu ponto máximo de trabalho ou exaustão para que possamos gerar automaticamente as manutenções a fim de preservar as características produtivas sem perda de performance ou quebra dos equipamentos e ferramentas.

- Após informar um grupo de Equipamento/Ferramenta obrigatório, ou um ou mais equipamentos ou ferramentas específicos de um grupo indica ou de algum serviço, pressione o botão Mostrar;

- Serão carregados na grade todos os serviços de manutenção já relacionados ao plano de manutenção, que são do grupo informado e que já tiveram um plano definido;

- Caso não haja nenhum registro, a grade entrará automaticamente em estado de inserção, para que sejam criados os plano de manutenção que irão ocorrer por coletas ou por periodicidade para os equipamentos do grupo indicado na carga.

- Posicione o cursor na grade Plano de Manutenção, e no campo Serviço, insira o serviço para o planejamento de manutenção (ex.: Serviço de manutenção preventiva);

- No campo Tipo Prog., selecione uma opção, por exemplo, "P - Periódica" ou "C - Por coleta";

- Em Equip./Ferram., informe o equipamento que receberá a manutenção;

- No campo Categoria, selecione uma opção conforme cadastrado previamente na tela de Categorias de Manutenção (F103CAT), por exemplo "Mecânica";

- Informar uma Prioridade conforme cadastrado previamente na tela de Prioridades de Manutenção (F103PRI), por exemplo, equipamento parado;

- Pressione a seta direcional para baixo ↓ ou Enter para gravar o plano de manutenção;

- O cursor será posicionado na nova linha para um novo lançamento.

- Posicione o cursor na grade Plano de Manutenção e no campo Serviço, inserir o serviço para o planejamento de manutenção (ex.: Serviço de manutenção preventiva);

- No campo Tipo Prog., selecione uma opção. Por exemplo, "C - Por Coleta";

- Em Tipo Coleta, selecione uma opção cadastrada previamente na tela de Tipo Coleta (F103CCM), por exemplo, "Horas trabalhadas";

- Quando um Tipo Prog. for "C - Por Coleta", deverá ser informada a Condição para gerar a manutenção. Indicando a forma como o sistema irá interpretar a condição apresentada pela leitura dos dados coletados do equipamento, gerando ou não a manutenção.

Existem as seguintes condições para utilização:- 1 - Maior: indica que sempre que o valor coletado for maior que o especificado para o valor limite, será gerada uma manutenção;

- 2 - Maior ou igual: indica que sempre que o valor coletado for maior ou igual ao especificado para o valor limite, será gerada uma manutenção;

- 3 - Igual: indica que sempre que o valor coletado for igual ao especificado para o valor limite, será gerada uma manutenção;

- 4 - Menor: indica que sempre que o valor coletado for menor ou igual ao especificado para o valor limite, será gerada uma manutenção;

- 5 - Menor ou igual: indica que sempre que o valor coletado for menor ou igual ao especificado para o valor limite, será gerada uma manutenção;

- 6 - A cada: indica que quando é atingida a leitura do valor informado, haverá a geração de uma nova manutenção. Ou seja, não há a indicação de um valor específico, e sim um valor que a cada vez atingido com base na última geração de uma manutenção por esse valor, será gerada uma nova manutenção. (Exemplo: A cada 5.000 km percorridos por um veículo, há a geração de uma manutenção para troca de óleo. Ou que a cada 10.000 peças produzidas por uma máquina, gere uma manutenção de limpeza dessa máquina).

- Informe o Equip./Ferram. que receberá a manutenção;

- Selecione uma Categoria conforme cadastrado previamente na tela de Categorias de Manutenção (F103CAT), por exemplo "Mecânica";

- O Tipo Manutenção pode ser "Preventiva", "Preditiva" ou "Corretiva";

- Como Prioridade, selecione uma opção conforme cadastrado previamente na tela de Prioridades de Manutenção (F103PRI), por exemplo, "Equipamento parado";

- Ao pressionar a seta direcional para baixo ↓ ou Enter, o plano de manutenção será gravado, e o cursor será posicionado na nova linha para um novo lançamento.

Tipos de Manutenção

Os equipamentos necessitam de manutenções, sejam elas preventivas, corretivas ou preditivas, afim de manter o funcionamento de rotinas. Em um plano de manutenção, existem três tipos de manutenções:

- Manutenção Corretiva: este é o tipo mais comum de manutenção. Quando o equipamento quebra ou deixar de funcionar de acordo com o esperado, o profissional de manutenção é chamado para solucionar o problema. O ideal é que a manutenção corretiva aconteça de forma rara, ou seja, quando é ocasionada por um acidente. Para isso, é preciso que seja mantida a manutenção preventiva;

- Manutenção Preventiva: é o procedimento mais barato e garantido, ou seja, ele tem a função de corrigir os defeitos antes que se manifestem ou causem danos maiores. A vantagem da manutenção preventiva é que ela pode ser programada, assim o dono do equipamento não é pego de surpresa. Os procedimentos de manutenção preventiva podem evitar a maior parte dos defeitos nos equipamentos, diminuindo ao máximo as manutenções corretivas, que são mais caras e prejudiciais para quem depende do funcionamento do equipamento;

- Manutenção Preditiva: é uma variação da manutenção preventiva, onde os componentes são trocados ou verificados antes que apresentem qualquer defeito. Isto é feito com base em estudos que determinam o MTBF, termo inglês que é uma base abreviação de Maximum Time Between Failures, ou seja, Tempo Máximo de falhas. Digamos que os estudos feitos por um fabricante ou empresa especializada, indiquem que determinada parte de um equipamento tem a vida útil estimada em 10.000 horas MTBF. Se ele trabalha 10 horas por dia, isto significa que ele vai durar 1.000 dias ou aproximadamente 3 anos, considerando-se os dias parados. Assim essas partes do equipamento devem ser trocados, por medida preditiva, a no máximo cada 3 anos, mesmo que, aparentemente, estejam funcionando bem.

Este gerenciamento permite realizar a solicitação de uma manutenção de algum serviço, podendo ou não este estar ligado a um equipamento. As solicitações de manutenção manuais geralmente são utilizadas para situações emergenciais de quebra, ou conserto de equipamentos e instalações de forma a atender uma demanda imediata de conserto. Toda manutenção solicitada é gerada como planejada para ser executada na data e hora prevista, esse processo que define a prioridade e liberação para execução das manutenções solicitadas será controlado e tratado na programação das manutenções.

O Gestão Empresarial | ERP proporciona uma interface que permite que qualquer usuário da empresa faça uma solicitação de manutenção (desde que tenha acesso permitido).

- Acesse Serviços > Gestão de Manutenção > Manutenção > Gerenciamento > Solicitação de Manutenção (F103SMT);

- Defina qual Equipamento/Ferramenta deseja solicitar a manutenção. Esta ação sugere as informações automáticas de vários campos seguintes. É possível criar uma solicitação de manutenção sem informar o equipamento ou ferramenta;

- No campo Núm. Manutenção, deixar o valor "0" (zero) e pressione Enter para que o sistema preencha automaticamente com um número a salvar a solicitação;

- Os campos seguintes: Filial, C.Custos Solicitante, Grupo, Tipo, Serviço, Tipo Geração e Forma Obtenção são preenchidos automaticamente como sugestão, baseados em parâmetros estabelecidos anteriormente no módulo de Gestão de Manutenção (cadastro de Equipamentos, Centros de recursos, etc.) mas que podem ser alterados conforme a necessidade do solicitante;

- Em Código Categoria, selecione uma das opções, previamente cadastradas na tela de Categorias de Manutenção (F103CAT), por exemplo "Eletrônica";

- No campo Código Prioridade, selecione uma das opções previamente cadastradas na tela de Prioridades de Manutenção (F103PRI), por exemplo, "Equipamento parado";

- Insira uma observação para auxiliar a equipe de manutenção em Desc. Manutenção para compreender o problema apresentado no equipamento;

- Em Previsão Início, informe data e hora maior que a atual;

- Informar também uma data e hora maior que a atual para a Previsão Fim;

- Caso necessário, utilize o botão Personalizados, localizado no rodapé da tela para inserir funções adicionais nesta tela (ex.: relatórios ou outras tratativas).

Possibilita gerar o calendário das manutenções periódicas para os equipamentos/ferramentas, com base nas definições efetuadas na rotina de especificação do plano de manutenção

As manutenções planejadas ou periódicas são geradas após rodar a geração desta programação.

- Acesse Serviços > Gestão de Manutenção > Manutenção > Gerenciamento > Calendário de Manutenções Periódicas (F103CMP);

- Selecione um Grupo de equipamentos para o qual será gerado o calendário de manutenções;

- É possível filtrar informando no campo Equip./Ferram. ou no campo Serviço uma opção cadastrada, ou deixar sem preencher, para carregar na grade todas as opções cadastradas;

- No campo Data De - Até Prev. informe as datas inicial e final para geração do calendário de manutenções;

- Após preencher o campo Data Base com a data do dia, clique no botão Mostrar, para carregar na grade as informações conforme os filtros informados;

- Na grade Datas, informe no campo Hora Prev. Ini., o horário previsto para ser feito as manutenções, conforme cada dia da semana indicado ao lado;

- Clique em Processar para gravar o calendário de manutenção.

Permite informar os valores por tipos de coleta dos equipamentos cadastrados na empresa.

Além da manutenção periódica, podemos ter a manutenção preditiva, através de coletas de informações, que pode ser feito manualmente ou através de interface com algum equipamento.

- Acesse Serviços > Gestão de Manutenção > Manutenção > Gerenciamento > Coletas > Normal (F103CCE);

- Defina qual Equipamento/Ferramenta será feita a coleta;

- Selecione uma opção previamente cadastrada em Tipo Coleta. Por exemplo: horas, peças, etc.;

- Nos campos Data Coleta e Hora Coleta, informe a data e hora atual;

- Informe o Valor da coleta realizada no equipamento

Observação

As coletas podem ser automatizadas, desde que exista uma interface na máquina ou equipamento que possa enviar para o Gestão Empresarial | ERP as informações necessárias.

Proporciona que o usuário vincule o valor de uma coleta a uma manutenção gerada manualmente, cujo serviço está parametrizado na especificação do plano de manutenção

Para visualizar o ajuste por manutenção, acesse Serviços > Gestão de Manutenção > Manutenção > Gerenciamento > Coletas > Ajuste por Manutenção (F103ACM).

Esta rotina de gerenciamento oportuniza informar novo valor para um contador por tipo de coleta, em decorrência de uma troca, utilizada somente por tipo de coleta acumulativa.

Esta operação é bastante comum na manutenção pois pode ocorrer avarias no relógio (contador).

- Para a troca do contador, acesse Serviços > Gestão de Manutenção > Manutenção > Gerenciamento > Coletas > Troca de Contador (F103TCC);

- Selecione o Equipamento que terá a troca do contador;

- No campo Coleta, selecione qual a opção adequada referente a coleta que precisa ser alterada a marcação (ex.: Horas);

- Informe a Data da Troca e Hora da Troca que será realizada;

- Insira os respectivos valores nos campos Valor Anterior e Valor Novo;

- Em Observações é possível inserir alguma observação se for necessário, como por exemplo, o motivo da troca.

O calendário industrial é utilizado para definir os recursos ou estágios que pertencem a manutenção.

Para poder gerar as ordens de manutenção, é preciso do calendário industrial, gerado por trabalhadores da produção na Gestão de Manufatura. Mas na Gestão de Manutenção, também é necessária a geração deste calendário, especificamente para os recursos ou estágios que são da manutenção.

- Acessar o menu Cadastros > Manufatura e Serviços > Calendário Industrial > Gerar (F802GCI);

- Informe a Filial Produção desejada;

- Defina o Tipo Calendário, marcando a caixa de seleção por "Recurso (1)" ou por "Estágio (2)" ao indicar como será gerado o Calendário;

- Indique o período inicial e final para este calendário informando os campos Mês/Ano De e Mês/Ano Até;

- O campo Feriado será preenchido/sugerido automaticamente pelo sistema conforme os Cadastros de Feriados (F025FER) no período informado, mas permite ser alterado;

- Os campos Dias Úteis, Sábados e Domingos precisam ser preenchidos com o percentual de utilização dos recursos. Este percentual será considerado utilizando o total de horas por dia que um centro de recurso fica ativo. Assim, se no cadastro do centro de recurso constar 24 horas por dia, e neste campo for informado 100%, o centro de recurso ficará ativo por 24 horas;

- Ao clicar no botão Mostrar, serão carregados na grade as datas, dias da semana e percentual utilizado para cada dia neste estágio selecionado (Manutenção);

- Após verificar as informações basta clicar em Processar para gerar o Calendário Industrial.

Programação de manutenção

Esta etapa tem como objetivo realizar a programação de manutenção, sendo possível alterar, programar, emitir e cancelar as ações realizadas nas manutenções.

Após a criação dos planos, o cadastramento dos serviços e suas composições (processos e roteiros), o planejamento das ordens de manutenção preventiva, as solicitações de manutenção corretiva, e o cadastramento de coletas em cima de determinados equipamentos, a Gestão de Manutenção irá gerar as ordens de manutenção.

- Acesse Serviços > Gestão de Manutenção > Manutenção > Programação > Programação (F103PRM). Esta tela permite fazer várias programações nas ordens de manutenção;

- Selecione uma opção dentro da seção Ação, marcando a caixa de seleção desejada: "Alterar", "Programar", "Emitir", "Cancelar Manutenção", "Cancelar Programação" ou "Cancelar Emissão";

- Caso desejado, é possível preencher outros filtros disponíveis nos dados gerais da tela, como Filial, Grupo, Equip./Ferram., Serviço, C. Custos Solicitante, Tipo, Categoria, Prioridade ou por datas, indicando como será feita a carga na grade de manutenções da tela de programação de manutenção;

- Se deixar os campos de filtros em branco e clicar em Mostrar, será carregado na grade todas as ordens de manutenção pendentes de serem executadas;

- Ao posicionar o cursor em uma das manutenções, e clicar no botão Observações no rodapé da tela, abrirá a tela F103OMT para verificar mais detalhes da execução da manutenção;

- Ao selecionar a opção "Alterar" no campo Ação, será permitido editar algumas informações das manutenções a serem executadas, como por exemplo a data e hora prevista para o início da manutenção ou outros campos desejados;

- Basta fazer as alterações desejadas e clicar o botão Processar para salvar.

- A Ação selecionada em "Programar" também permite editar algumas informações e campos das manutenções a serem executadas;

- Posicione o cursor em uma manutenção da grade e preencha mais detalhes no campo Descrição da Manutenção. Essa informação serve para orientar os operadores que irão executar a mesma no chão de fábrica. Essa informação é de suma importância quando há alguma ressalva, ou informação para a execução da mesma;

- Após as alterações necessárias nas manutenções selecionadas através da caixas de seleção, clique no botão Processar para efetuar a programação das manutenções selecionadas;

- Ao processar, o sistema irá gerar para as ordens de manutenção onde a forma de obtenção é “P - Produzida” as ordens de serviço e vinculá-las a ordem de manutenção. E para todas que tiverem a forma de obtenção “C - Comprada”, irá gerar a solicitação de compra e vinculá-la a ordem de manutenção. Isso ocorre de forma automática sem que o usuário necessite indicar o que deve ser feito. Se existir Rateios, o sistema poderá abrir a tela de rateios para que seja preenchida pelo usuário conforme parametrizado.

Caso ocorram erros ao executar a Programação, estes devem ser tratados e resolvidos antes de realizar a próxima ação (Emitir). Alguns erros que podem acontecer são:

| Erro | Solução |

|---|---|

| Equipamento TRN001, manutenção 1 - Não encontrou a data xx/xx/xx no calendário industrial para a empresa x, da filial x, empresa xyz! | Verificar o calendário industrial para manutenção na tela de Geração do Calendário Industrial (F802GCI). |

|

Equipamento TRN001, manutenção 1 – Data /hora de uso da requisição não pode ser menor que a data/hora atual! |

Selecionar a opção Alterar na tela Programa de Manutenção (F103PRM). |

A emissão é o passo onde o responsável pelo processo de programação do setor de manutenção, libera a manutenção para ser executada pelo operador.

- A opção "Emitir" só pode ser realizada após a execução da opção "Programar";

- Ao clicar em Mostrar, serão carregadas na grade apenas as ordens de manutenção que foram programadas;

- Marque as caixas de seleção das ordens de manutenção que se deseja liberar para serem atendidas e clique no botão Processar para emitir e liberar para que seja feita a execução delas.

Qualquer manutenção que ainda não tenha sido programada para ser executada pode ser cancelada. O cancelamento muda a situação da requisição para "Cancelada".

- Quando cancelada a manutenção, é possível informar um motivo de cancelamento previamente cadastrado na tela de Ligação de Motivos X Soluções (F021MOT) onde a Aplicação Motivo é a de número "34 - Cancelamento de Manutenção", utilizado como filtro de motivos para realizar o cancelamento da manutenção;

- Na parte inferior da tela no campo Descrição do Cancelamento, é possivel informar uma observação sobre o cancelamento.

Qualquer programação que ainda não foi emitida pode ser cancelada. Se precisar cancelar uma programação de manutenção que já foi emitida, será necessário cancelar a emissão dela antes.

- Ao selecionar a opção "Cancelar programação", marque a caixa de seleção da manutenção desejada e clique no botão Processar;

- O sistema terá duas diretivas de processo a ser executado de acordo com a forma de obtenção. Quando esta for comprada, o sistema irá realizar o cancelamento da solicitação de compra que foi gerada para a obtenção do serviço de manutenção;

- Quando a forma de obtenção for produzida, o sistema irá excluir a ordem de serviço que foi gerada. Também mudará a situação da ordem de manutenção, voltando a ficar disponível para executar a opção "Programar" ou "Cancelar Manutenção" se desejar cancelar definitivamente.

O cancelamento da emissão pode ser útil quando uma manutenção foi liberada para execução por engano, e por algum motivo precisa ser revista antes que seja executada.

- Marque a caixa de seleção de todas as manutenções que se deseja cancelar a emissão;

- Clique no botão Processar para efetuar o cancelamento.

Para poder gerar paradas de manutenção, é preciso realizar o cadastro no sistema.

- Acesse Cadastros > Manufatura e Serviços > Motivos de parada > Cadastros (F018MTV);

- Informe um código de Motivo Parada (ex: MAN);

- Insira uma Descrição e uma Abreviatura;

- No campo Considera Cálculo Eficiência indique se "S - Sim" ou "N - Não" para a inclusão no cálculo de eficiência do recurso;

Após o cadastro do motivo de parada, é necessário fazer a ligação dele com a manutenção. Utilize o botão Lig.Manut. localizado no rodapé da tela ou acesse Cadastro > Manufatura e Serviços > Motivos de parada > Ligação Manutenção (F018LMN);

- Selecione um Motivo Parada cadastrado previamente na tela de Cadastro de Motivos de Paradas de Produção (F018MTV);

- Em Grupo, selecione um grupo de equipamentos/ferramentas previamente cadastrado na tela F013GRP para uso da Gestão de Manutenção;

- Na seção Opções da tela, selecione entre:

- "Novos": para criar uma ligação nova;

- "Existentes": para visualizar ligações já feitas anteriormente ou;

- "Todos";

- De forma facultativa, é possível preencher os próximos filtros de campos: Centro Recurso, Equip./Ferram. e Serviço e clicar em Mostrar para carregar na grade e realizar ligações;

- Marque a caixa de seleção das ligações a serem feitas e o sistema já sugere "S - Sim" para o campo Gera Parada;

- Ao clicar em Processar será feita a ligação.

Observações

- Esta ligação indica que um motivo de parada deve gerar manutenções (para o equipamento/ferramenta e com o serviço);

- Ela também pode determinar que, ao gerar uma manutenção (que não seja a partir de uma parada), deve-se gerar uma parada. Para isto, o campo Gera Parada deve estar definido como "S - Sim".

Esta etapa permite a ligação ou desligamento de paradas existentes, com manutenções também já existentes.

Acesse Serviços > Gestão de Manutenção > Manutenção > Programação > Ligação Parada (F103MXP) para realizar a ligar ou desligar as paradas existentes.

Processo de execução para o controle de manutenções

Através do processo de execução, o usuário tem a permissão de controlar todas as manutenções no sistema, desde alterações até reabilitar processos de manutenção.

No Painel de Controle, o usuário poderá controlar todas as manutenções pendentes ou já executadas na empresa sendo possível alterar, reabrir, suspender ou reabilitar manutenções.

Após feita a programação das manutenções e gerações das solicitações de compra de manutenção, pode-se executar as ordens de manutenção que foram geradas, fazendo os apontamentos. Também é possível fazer alguns ajustes como na prioridade e categoria das manutenções.

- Acesse Serviços > Gestão de Manutenção > Manutenção > Execução > Painel Controle (F103EMT). Nesta tela, há o acesso a todas as ordens de manutenção, e ela funcionará sempre respeitando a Ação selecionada na parte superior da tela ("Alterar", "Reabrir", "Suspender" ou "Reabilitar").

- Em Ação, marque a opção desejada conforme abaixo:

- "Alterar (1)": somente são listadas as manutenções com a situação igual à "I - Iniciada" e/ou "E - Emitida". Permite realizar as alterações de prioridade e categoria na grade Manutenções, nas colunas Cód. Pri. e Cód. Cat.. Para manutenções com situação "E - Emitida", é possível informar descrição no campo Descrição da Manutenção (W), localizado abaixo da grade Manutenções;

- "Reabrir (2)": somente são listadas as manutenções com a situação igual a "F - Finalizada. Ao clicar no botão Processar, a manutenção é alterada para a situação "I - Iniciada". A reabertura de uma ordem de manutenção implica em realizar a ação de colocar uma ordem de manutenção, que estava já finalizada, como iniciada novamente. Qualquer manutenção que já tenha sido finalizada pode ser reaberta. Esse processo se dá pelo fato de uma finalização indevida, ou por alguma espécie de equívoco de uma manutenção que não se encontrava finalizada. Desta forma e nessa situação, há a possibilidade de reabrir a manutenção para dar continuidade no processo de controle e execução da mesma;

- "Suspender (3)": somente são listadas as manutenções com a situação igual a "I - Iniciada". Ao clicar no botão Processar, a manutenção é alterada para situação "S - Suspensa", caso haja algum movimento em aberto, a ação não será permitida. A suspensão de uma ordem de manutenção implica em deixá-la parada por um período, onde nenhum operador estará vinculado a ação de manutenção. Esse processo, se caracteriza por alguma necessidade vinculada ao serviço a ser realizado, que não permite que o processo tenha continuidade no momento, ou por falta de componentes, ou por qualquer outra demanda que não é possível de ser executada. Qualquer manutenção que esteja iniciada pode ser suspensa, desde que não tenha apontamento de um operador em aberto;

- "Reabilitar (4)": somente são listadas as manutenções com a situação igual a "S - Suspensa". Ao clicar no botão Processar, a manutenção é alterada para a situação "I - Iniciada". A reabilitação de uma manutenção é o processo de liberar a mesma de sua suspensão temporária. Esse processo é realizado quando a manutenção que foi suspensa pode ser habilitada para continuar a ser executada normalmente. Processo esse que, tecnicamente envolve a resolução da situação que resultou na suspensão temporária da manutenção.

- Defina qual o Tipode execução será efetuado entre as opções: "Equip./Ferram.", "Predial", ou "Ambos";