Processos Operacionais do WMS X

Aqui serão listados todos as funcionalidades do WMS X no momento.

- Coletores de dados Android com acesso direto às impressoras térmicas do armazém.

- Todos os produtos deverão ser identificados com código de barras.

Poderão ser utilizadas simbologias de códigos de barras abaixo para controle da operação:

- GTIN-8: Código de barras numérico para identificação de itens comerciais, regido pelo órgão internacional de logística GS1 (antiga EAN);

- GTIN-13: Código de barras numérico para identificação de itens comerciais, regido pelo órgão internacional de logística GS1 (antiga EAN). Este código é o usualmente utilizado em produtos vendido no varejo como em supermercados ou lojas;

- DUN-14: Código de barras numérico para identificação de artigos comerciais, regido pelo órgão internacional de logística GS1. Este código é o usualmente utilizado em fardos e caixas de papelão;

- COD. INTERNO: Qualquer codificação de materiais interna do cliente, independente de padrões definidos pela indústria.

- Não poderão existir produtos diferentes com o mesmo código de barras.

- Não poderão existir produtos diferentes com o mesmo código interno.

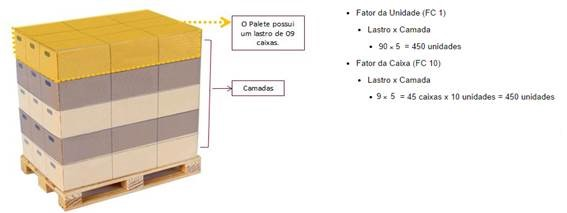

Para que o WMS X gere os lotes e mapas de alocação corretos, todos os produtos e embalagens deverão ter seus dados cadastrais (altura, largura, comprimento, peso, lastro e camada) realizados com dados reais e padronizados.

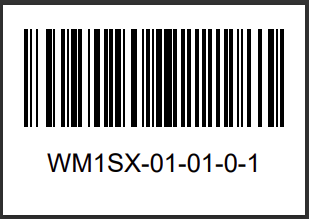

- Armazém: Definir a nomenclatura do endereçamento: bloco, prédio, rua, andar, apartamento e quantidade de dígitos.

- Endereços: Serão cadastrados endereços de Pulmão e Picking conforme definição de cada Depositante.

- Endereços de apoio: Serão cadastrados endereços transitórios como endereços de buffer, doca e packing.

- Etiquetas: Padrão 10 centímetros de largura por 7 centímetros de altura para atender fluxo e demandas do armazém a saber: Armazenagem, Endereçamento, Embalagens (caso necessário) e Expedição.

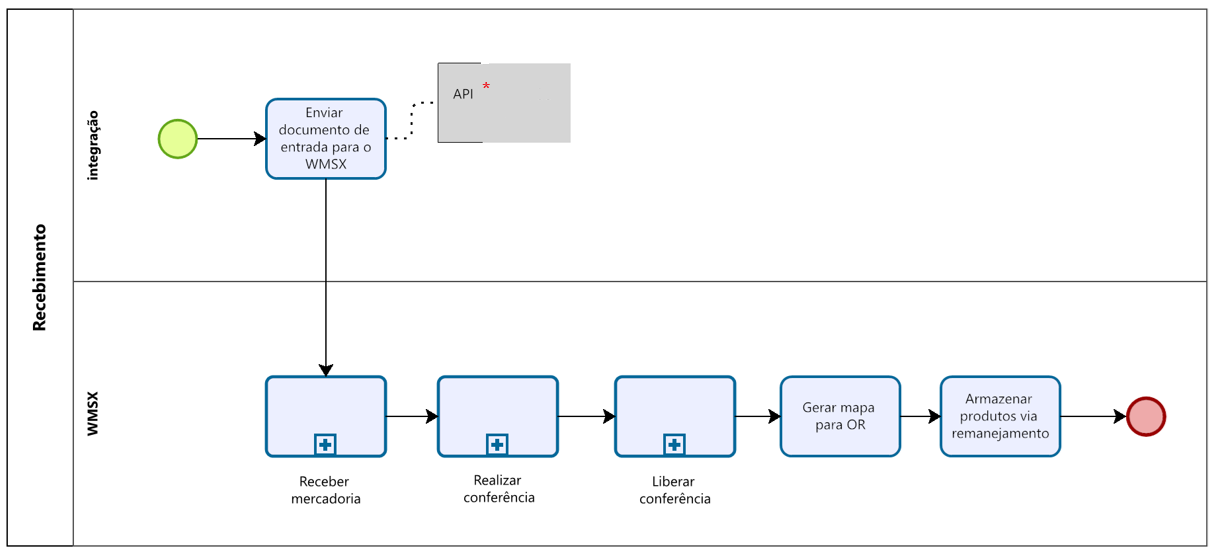

- Fluxo de Recebimento e Devoluções:

* API para integração à ser utilizada, ocorre mediante contratação

- Receber Mercadorias

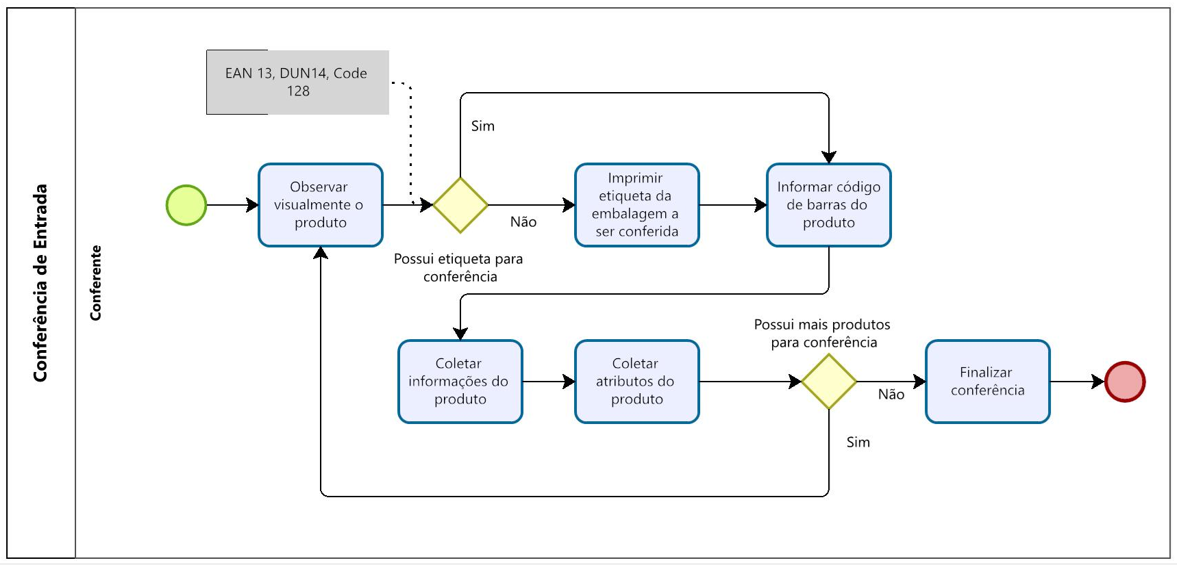

- Conferência de Entrada

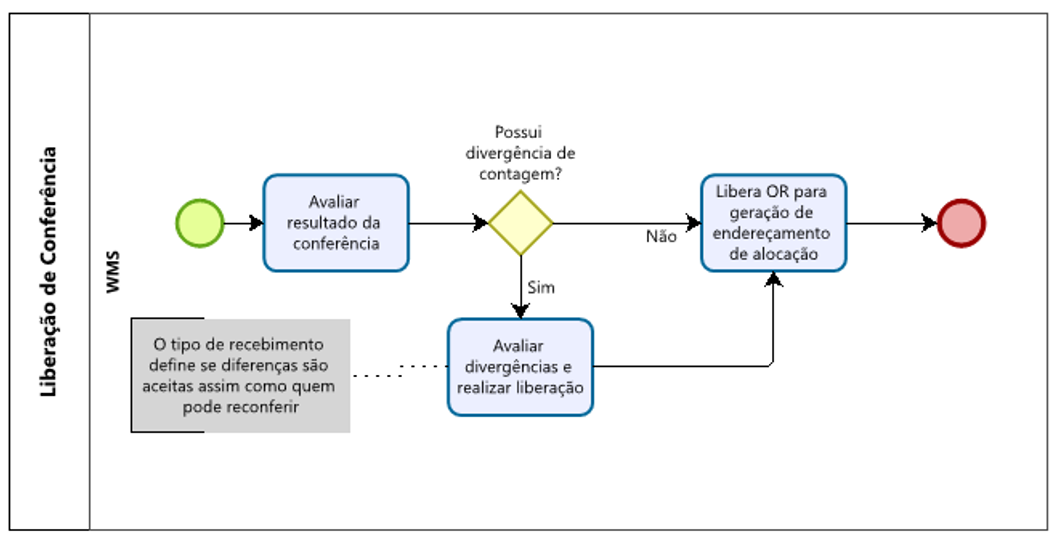

- Liberação de conferência

- Processos de Recebimento

- O processo de recebimento será dividido nas seguintes etapas:

- Registro da NF entrada no WMS: Registro da nota fiscal de entrada via integração API ou manualmente.

- Cadastro da Ordem de Recebimento: Cadastro manual da ordem de recebimento via tela desktop do WMS.

- Identificação da Nota Fiscal de entrada: Identificar a nota fiscal de entrada que será recebida e vincular a ordem de recebimento que foi aberta poderá vincular 1 (uma) ou mais notas fiscais a mesma ordem de recebimento. O sistema realizará a conferência por OR, sumarizando todo saldo das notas.

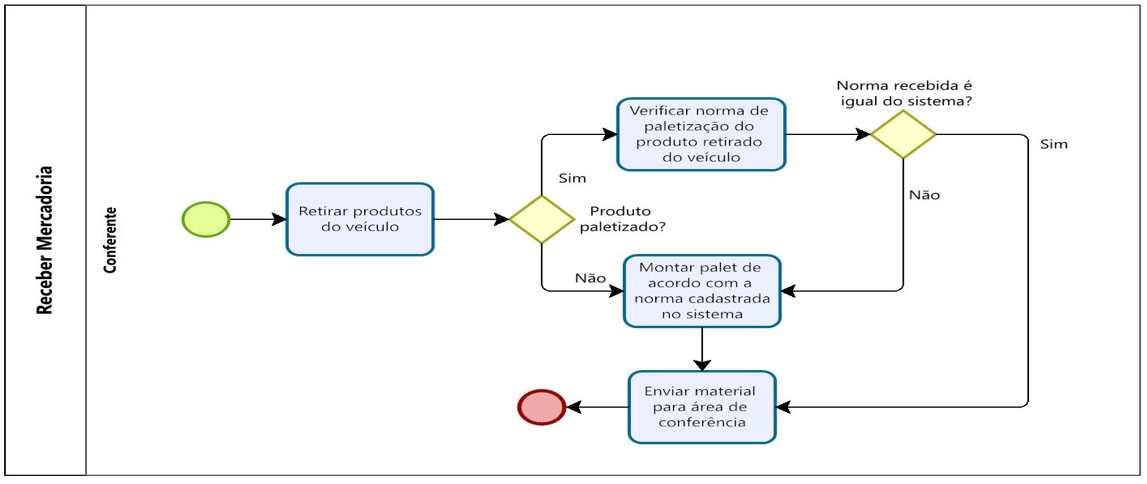

- Organizar os produtos: Antes de realizar a conferência de entrada deverá separar os produtos realizar a norma de paletização, montar os paletes por produto/lote indústria, caso detectar produtos danificados, deverão ser separados dos produtos bons para conferência.

- Conferência do produto: Conferência cega o operador não terá acesso à quantidade nem aos materiais que serão recebidos.

- Liberação da conferência: Após realizar a conferência de entrada, apurar as divergências e liberar a conferência para geração dos lotes e mapa de alocação.

- Gerar Alocação: Após liberar a conferência deverá gerar os lotes e mapa para alocação, e realizar a impressão da etiqueta de lote de armazenagem (etiqueta palete) para identificação do produto.

- Alocar os produtos: Após identificar os produtos com a etiqueta de lote de armazenagem (etiqueta palete), será realizada a alocação dos produtos através do coletor de dados, a alocação será identificada pela etiqueta de lote de armazenagem (etiqueta palete).

- Durante o recebimento, caso os produtos não venham paletizado, o operador deverá descarregá-lo montando os paletes de acordo com suas respectivas normas de paletização, a identificação da norma de paletização poderá ser feita pelo coletor de dados, segue exemplo da norma de paletização dos produtos:

- Antes de iniciar o processo de conferência pelo coletor de dados todos os produtos deverão estar identificados com a etiqueta de código de barras e os paletes deverão ser montados de acordo com a norma de paletização do produto, a norma poderá ser consultada a partir do próprio coletor de dados após a identificação do produto.

- A conferência do recebimento será realizada de forma cega, no coletor de dados onde o conferente irá informar qual o produto recebido e sua respectiva quantidade, lote indústria, data de validade, conforme configuração de cada produto.

- No caso de encontrar produtos avariados na carga no momento do recebimento, os produtos serão conferidos, informando o estado atual dos produtos como DANIFICADO e no momento da geração dos lotes e mapas de alocação o WMS irá aceitar o remanejamento dos produtos danificados para o setor de avarias configurado do Depositante e do produto.

- Após o término da conferência, será confrontada a quantidade contada com a prevista para recebimento e caso não encontre divergências serão gerados os lotes de armazenagem e os produtos serão liberados para alocação.

- Caso o tipo de recebimento permitir receber divergências e constatadas divergências no processo, o conferente do recebimento poderá optar por realizar novamente a contagem dos produtos divergentes ou se for confirmada a divergência dos produtos, deverá ser verificado se irá receber ou não o produto podendo ter a seguinte situação: Divergência contendo quantidade física de produtos A MENOR, A MAIOR ou NÃO informado na nota fiscal: O WMS permitirá que os produtos sejam alocados no estoque mediante autorização do supervisor, desde que o tipo de recebimento associado à OR tenha esses controles parametrizados para aceitar tais tipos de divergências.

- O processo de recebimento será dividido nas seguintes etapas:

O WMS X possui estratégias parametrizáveis para determinar regras por tipo de recebimento tais como possibilidade de receber a maior, itens não previstos, administrar faltas, tipo de apontamento de quantidade (lastro e camada ou quantidade), entre outros parâmetros. Essa parametrização é associada à OR e a regra para o processamento do recebimento pode ser dinâmica.

- Armazenagem via Remanejamento

- Ao gerar os lotes para alocação, serão consideradas definições de cada produto para geração dos paletes de alocação, tais como norma de lastro e camada, quantidade conferida, lote indústria, data de vencimento e/ou informação específica.

- O endereçamento dos produtos será realizado via função remanejamento, onde o operador poderá escolher o endereço desde que o setor esteja compatível com o produto e estado do material.

- Todos os produtos deverão ser etiquetados com a etiqueta de lote de armazenagem (etiqueta palete) pois a etiqueta será utilizada para alocação dos produtos.

- Armazenagem de produto danificado será realizada em um setor apropriado, sendo ele separado do setor de produto de estado do material.

- Será possível consultar no coletor de dados locais onde o produto encontra-se armazenado para otimizar a guarda.

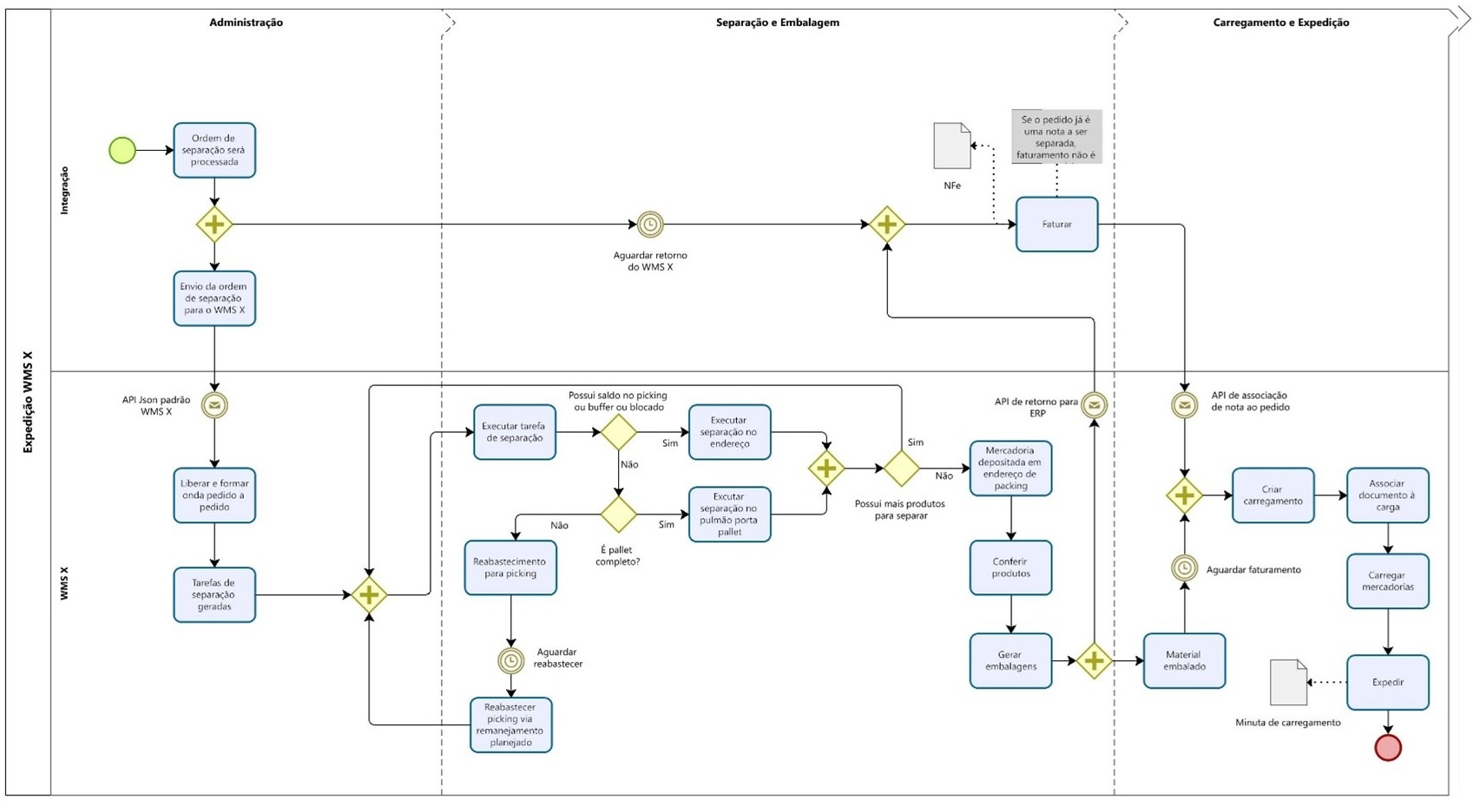

- Processos de Expedição

- O processo de expedição com a configuração de separação pedido a pedido será dividido nas seguintes etapas:

- Registro do documento de Saída no WMS:

- Pedido de Separação – Via integração API padrão WMS X

- Nota de venda – Via integração API padrão WMS X

- O sistema parceiro poderá ser qualquer ERP de mercado, seguindo o layout proposto pela Senior. Em caso de instalações com ERP X, essa integração é automática via plataforma.

- Liberação o pedido de separação ou nota fiscal de venda: Será realizada a liberação da ordem de separação e nesse momento será validado se o estoque existente no WMS atende a solicitação das quantidades e características.

- Caso o estoque for insuficiente, o sistema apresentará uma aba com log de erro de liberação de todos produtos com saldo insuficiente.

- O sistema considera por padrão FIFO, FEFO ou estoque específico determinado pelo usuário antes de processar a liberação. Nesse caso, as regras são sobrescritas pela informação específica.

- Formar onda de separação: Serão formadas as ondas de separação com a configuração de separação pedido a pedido.

- Separação da Onda: Será realizada a separação dos produtos através da separação por tarefa via coletor de dados. O sistema pode direcionar separação de pallet completo diretamente do endereço de pulmão, direcionar separação de um endereço de buffer (cross docking) e direcionar ressuprimento de picking, conforme parâmetros configuráveis.

- É possível separar contingencialmente somente com relatório de separação e confirmar a separação da onda via tela de gerenciamento e ondas.

- Conferência da Separação (Checkout): Será realizado o processo de checkout dos produtos e geração das etiquetas de volumes para identificação dos produtos conferidos no coletor de dados ou informar a quantidade de volumes na tela de gerenciamento de ondas, caso a operação não possua coletores de dados à disposição no momento.

- Caso a instalação possua integração com ERP parceiro, nesse momento a confirmação de separação com quantidade de volumes será transmitida para o sistema parceiro para seguir com processos administrativos de expedição.

- Abertura coleta e embarque do produto: Será aberta a coleta de embarque para conferência dos volumes gerados e conferência das notas para embarque.

- Impressão relatório de embarque: Após finalizar a coleta de embarque, será impresso o relatório de embarque para coletar a assinatura do motorista do veículo.

- Registro do documento de Saída no WMS:

- Durante a liberação da nota fiscal de venda para expedição, caso seja detectado que não há estoque suficiente para atender algum produto solicitado a nota fiscal de venda não será liberada para expedição e formação da onda de separação, deverá comunicar ao Depositante para cancelamento da nota fiscal e emissão de uma nova nota fiscal de venda com a quantidade existente do produto no estoque do WMS X.

- Separação será realizada através do coletor de dados utilizando a funcionalidade de separação por tarefa.

- Durante a separação, o operador irá percorrer região por região de armazenagem os endereços listados no mapa de separação do coletor de dados, confirmando cada endereço e produto separado por ele. A sequência poderá ser observada em relatório impresso caso o cliente opte por não utilização do coletor ou nos casos de contingência.

- Caso seja solicitado que seja separado um pallet completo, o mesmo, será retirado do seu respectivo pulmão e enviado para a área de packing (checkout), onde irá passar pela conferência de saída.

- Caso não seja encontrado algum produto durante a separação, o separador poderá optar por pular o endereço de separação.

- Para o caso de pular o endereço de separação, o operador será direcionado para o próximo endereço e o endereço pulado será direcionado para a última posição da fila de separação.

- Caso seja detectado falta física de algum produto durante a separação e o documento de saída for uma nota fiscal de venda, deverá ser realizado a retirada da nota fiscal da onda de separação e solicitar ao Depositante um novo documento com as quantidades devidamente corrigidas para os materiais e que possam ser atendidas pelo estoque disponível, o novo documento seguira pelo fluxo descrito anteriormente até sua expedição.

- Ao cancelar uma onda de separação, os produtos deverão ser retornados ao estoque, os produtos já separados serão retornados automaticamente a uma área de retorno específica (região de cancelamento). Para retornar os produtos da região de cancelamento aos endereços de estoque, o operador deverá remanejar estes produtos para os endereços de estoque manualmente.

- Processo de corte físico desencadeia cancelamento da ordem de separação e processamento de nova ordem.

- Ao finalizar a separação o operador deverá concluir a atividade entregado os produtos nas áreas de conferência (packing):

- Separação Pedido a Pedido – Separação por Tarefa O separador deverá concluir a atividade escaneando o endereço de packing (bancada) e identificando os produtos com o número informado através do coletor de dados, pois é com base nesse identificador que o conferente irá iniciar o processo de conferência no packing. Para a identificação poderá ser impressa capa, com o identificador do pedido ou o separador pode manualmente anotar o número informado pelo coletor nos materiais separados, permitindo dessa forma identificação pelo conferente.

- A conferência no packing será cega, ou seja, o operador não terá acesso as quantidades previstas para conferência.

- A funcionalidade de packing estará disponível no coletor de dados, permitindo que o conferente realize o apontamento das quantidades pelo coletor conforme as características dos materiais separados.

- Para iniciar a atividade de checkout o operador irá confirmar o identificador da conferência bipando o código de barras da etiqueta do identificador ou digitando manualmente o número do identificador.

- Durante processo de conferência no checkout o operador irá efetuar a leitura do código de barras do produto e informar a quantidade conferida e poderá conferir as informações caso o produto esteja configurado tais como:

- Lote Industria

- Lote Industria e Data de Vencimento

- Durante o processo de conferência no checkout serão gerados os volumes para expedição podendo ser um volume por palete ou um volume por caixa conferida, para essa atividade após conferir pedido, o operador da conferência irá clicar no botão gerar volume, informar a quantidade e gerar o volume e identificar o produto/palete.

- Para baixa do estoque deverão ser realizadas coletas, utilizando-se do Gerenciador de Coleta, onde serão controladas as coletas, selecionando a transportadora e vinculando os documentos de saídas a serem embarcados (notas fiscais).

- Após o embarque finalizado deverá ser impresso na tela do Gerenciador de Coleta o relatório de EMBARQUE DE COLETA para assinatura do motorista do caminhão.

São adequações de estado, locais, características e movimentações internas em geral de saldo de produtos armazenados. Dependendo da ação, pode ser necessário movimentar produtos entre locais, emitir etiquetas de lotes ou realizar intervenção especial de saldo (entrada ou saída).

- Ajustes de estoque

- Será realizado somente por supervisores os quais terão acesso a tela específica para realizar ajustes de estoque seja aumentando ou decrescendo a quantidade do estoque disponível. Sendo necessário a seleção do endereço a ser ajustado, lotes e quantidade. Ao término da manutenção do estoque, é necessário emitir nota etiqueta de identificação de lote/pallet no WMS X recém criado.

- O ajuste de estoque não está disponível para depositantes em regime de armazém geral.

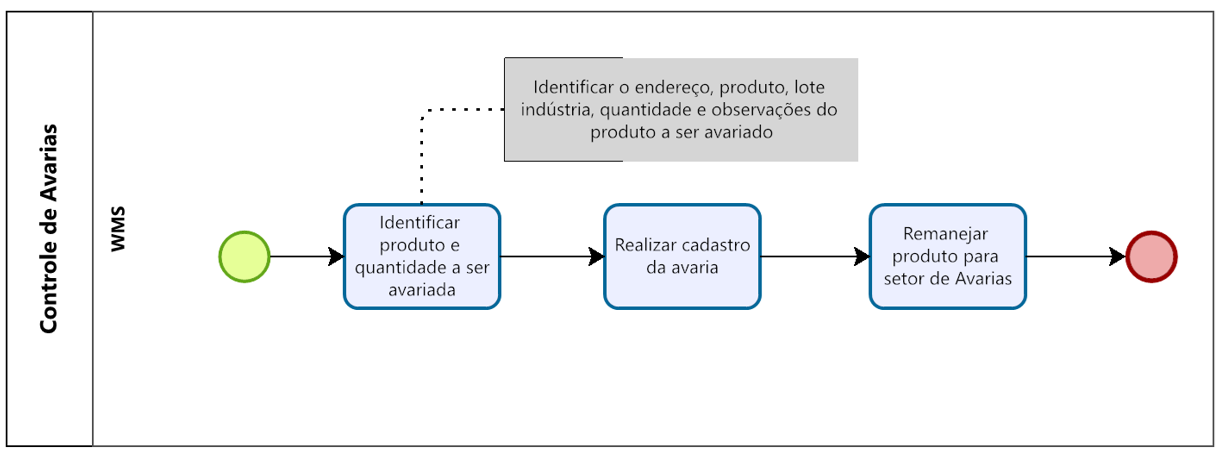

- Controle de Avarias

- Será realizado somente por supervisores os quais terão acesso a uma tela específica de Alteração de Estado de Material. O processo de avaria é realizado para produtos que já foram armazenados e por algum motivo ocorreu a avaria do produto, o controle de avaria consiste na transformação de um lote bom (ou parte dele) para danificado e a mudança física do estoque para um endereço específico. A execução da avaria será feita via remanejamento pelo coletor de dados.

- Será realizado somente por supervisores os quais terão acesso a uma tela específica de Alteração de Estado de Material. O processo de avaria é realizado para produtos que já foram armazenados e por algum motivo ocorreu a avaria do produto, o controle de avaria consiste na transformação de um lote bom (ou parte dele) para danificado e a mudança física do estoque para um endereço específico. A execução da avaria será feita via remanejamento pelo coletor de dados.

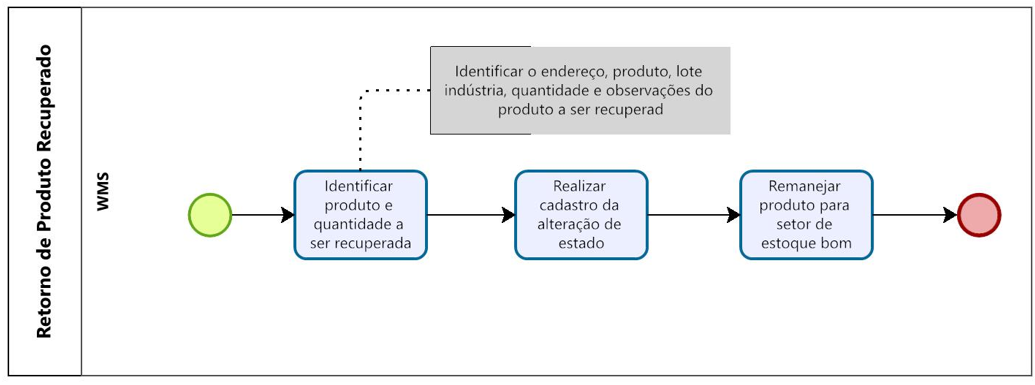

- Retorno de Produto Recuperado

- Será possível realizar a recuperação de um produto avariado, processo realizado somente por supervisores onde também terão acesso à tela de alteração de estado de material. Essa recuperação gerará movimentação de estoque uma vez que o estado do material se alterou de danificado, truncado ou vencido para bom. A execução da atividade de retorno de produto recuperado será feita via remanejamento pelo coletor de dados.

- Será possível realizar a recuperação de um produto avariado, processo realizado somente por supervisores onde também terão acesso à tela de alteração de estado de material. Essa recuperação gerará movimentação de estoque uma vez que o estado do material se alterou de danificado, truncado ou vencido para bom. A execução da atividade de retorno de produto recuperado será feita via remanejamento pelo coletor de dados.

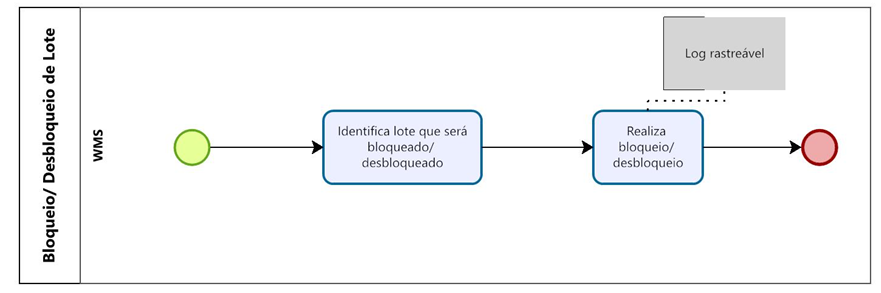

- Bloqueio, desbloqueio e alteração de características de lote

- Será realizado somente por supervisores onde terão acesso a uma tela especifica Gerenciador de Lote. O processo de alteração de características consiste em alterar um lote de fabricação ou um critério de data (produção ou validade). Já o processo de bloqueio e desbloqueio de lote consiste em bloquear ou desbloquear um lote de armazenagem, o produto ficará armazenado dentro da posição de estoque não sendo necessária a mudança física. O bloqueio e desbloqueio é realizado via tela do modulo desktop do WMS selecionando o lote, colocando o motivo do bloqueio e ou desbloqueio do lote. Ao término da manutenção do estoque, é necessário emitir nota etiqueta de identificação de lote/pallet no WMS X.

- Será realizado somente por supervisores onde terão acesso a uma tela especifica Gerenciador de Lote. O processo de alteração de características consiste em alterar um lote de fabricação ou um critério de data (produção ou validade). Já o processo de bloqueio e desbloqueio de lote consiste em bloquear ou desbloquear um lote de armazenagem, o produto ficará armazenado dentro da posição de estoque não sendo necessária a mudança física. O bloqueio e desbloqueio é realizado via tela do modulo desktop do WMS selecionando o lote, colocando o motivo do bloqueio e ou desbloqueio do lote. Ao término da manutenção do estoque, é necessário emitir nota etiqueta de identificação de lote/pallet no WMS X.

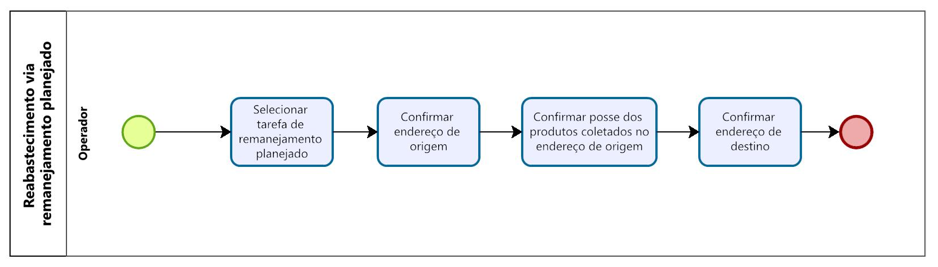

- Reabastecimentos

- O reabastecimento ocorre via demanda. Consiste no ressuprimento do picking devido a uma necessidade apresentada para as separações em andamento caso o picking do produto a ser separado não atenda a separação dos pedidos serão gerados reabastecimentos de picking do produto para atender a demanda de separação, este processo deverá ser realizado antes da separação da onda. É possível determinar tanto a prioridade de busca por tipo de endereço quanto determinar o tipo de embalagem para busca através de parâmetros configuráveis na tela de Configuração de Expedição.

- Após serem geradas as atividades de reabastecimento, o operador irá selecionar a atividade de remanejamento planejado via coletor de dados confirmar o endereço de origem, confirmar separação do produto e confirmar o endereço de destino.

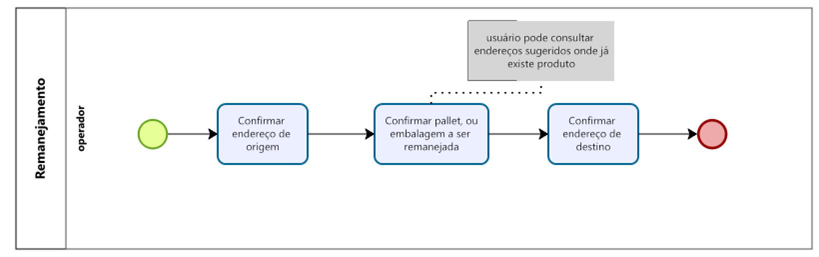

- Remanejamentos

- É possível realizar proativamente transações de transferências de saldos entre locais do armazém através da rotina de remanejamento. Essa atividade consiste em selecionar ou um produto ou um pallet inteiro e determinar seu endereço de destino sem um planejamento prévio. Essa atividade pode ser realizada somente em saldos sem movimentações pendentes.

- O remanejamento através do coletor de dados será realizado pelos operadores do estoque que irá confirmar o endereço de origem, selecionar os produtos através do código de barras ou pallet completo, confirmar a quantidade que será remanejada e confirmar o endereço de destino.

- Consulta

- Consulta de transações

- Tela para consultar todas as movimentações de origem e destino do WMS X desde a alocação de recebimentos até a expedição. Consiste em apresentar a linha de estoque de origem e o estoque de destino assim como a manipulação do saldo movimentado, sendo:

- Estoque: Estoque atual

- Pendência: Movimentação de saída pendente

- Adicionar: Movimentação de destino a ser processada

- Saldos pendentes e a adicionar se equivalem para que o estoque final fique determinado no fim da transação

- Tela para consultar todas as movimentações de origem e destino do WMS X desde a alocação de recebimentos até a expedição. Consiste em apresentar a linha de estoque de origem e o estoque de destino assim como a manipulação do saldo movimentado, sendo:

- Consulta de estoque

- Tela para consultar o estoque físico. Apresenta dados detalhados do local, produto, controles, estado, pallet, quantidades unitárias e embalagem, entre outras informações.

- Consulta de Operações

- Tela que apresenta movimentações e seus status, tanto realizadas quanto pendentes. Apresenta também detalhes do produto transacionado, documento de origem, locais de origem e destino e características do produto e quantidade.

- Consulta de Separação

- Tela para consultar detalhadamente aspectos da separação de materiais, desde a formação da onda até a expedição. Apresenta dados de carga, destinatário, transportadora, produto, quantidades previstas, separadas, conferidas, expedidas assim como rastreabilidade de local de separação e destino, usuários e datas de cada transação. É possível consultar dados de ordens expedidas ou em processamento.

- Todas as consultas do WMS X possuem uma região de filtro pra conciliar parâmetros combináveis para pesquisa

- Consulta de transações

Etiquetas e Relatórios

- Locais de Armazenagem

- Acessível na tela de Locais de Armazenagem

- Acessível na tela de Locais de Armazenagem

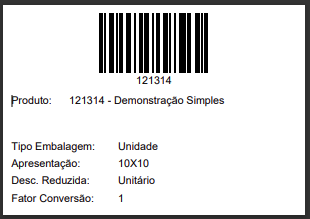

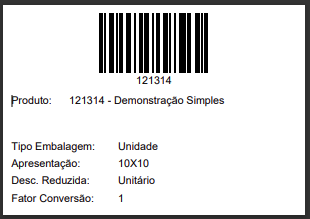

- Embalagem (produto)

- Acessível na tela de Embalagens ou na tela de Cadastro de Produtos, aba embalagem.

- Acessível na tela de Embalagens ou na tela de Cadastro de Produtos, aba embalagem.

- Lote Interno

- Acessível nas telas de Ordem e Recebimento, Gerenciamento de Lote e Ajuste de Entrada.

- Tarefas de Separação

- Acessíveis na tela de Gerenciador de Expedição (tanto a resumida quanto a detalhada).

- Acessíveis na tela de Gerenciador de Expedição (tanto a resumida quanto a detalhada).

- Etiqueta de volumes

- Acessível no processo de Conferência Simples no coletor de dados e na tela de Gerenciamento de Volumes da aplicação.

- Acessível no processo de Conferência Simples no coletor de dados e na tela de Gerenciamento de Volumes da aplicação.

- Minuta de coleta e Relatório de Embarque

- Documentos acessíveis na tela de Gerenciador de Carga

- Documentos acessíveis na tela de Gerenciador de Carga

English

English Español

Español