Cadastro de Empresas

Aplicação permite realizar o cadastro de todas as Empresas/Filiais que farão parte do WMS; sendo possível configurar cada uma de acordo com suas particularidades.

Após a criação da empresa, basta selecionar o registro desejado, clicar em editar; feito isso o sistema abre a tela das parametrizações, conforme veremos a seguir.

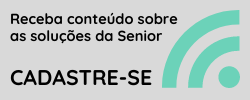

Dados da Empresa

Ao entrar na tela e clicar no botão Cadastrar ou Editar, a seguinte tela é apresentada:

Opção Empresa

Aqui você encontrará informações sobre a empresa, incluindo o nome da empresa, endereço, CNPJ, telefone, CEP, rua/avenida, UF, estado e município.

Opção Geral

Nessa aba teremos algumas informações relacionadas ao recebimento, rotatividade (curva ABC) do produto e ajuste de estoque por interface.

- Contempla posição no estoque: essa informação está relacionada às regras de bloquear posições em endereços, cujo palete ocupa duas ou mais posições. Por exemplo: nos endereços de porta palete cabem dois paletes – um em cada posição – padrão na posição ‘1’ e ‘2’; já para os paletes maiores, cabe um palete na posição ‘1’, que por sua vez também ocupa a posição ‘2’. Nesse exemplo, a posição ‘2’ ficaria bloqueada para outras movimentações.

- Quantidade Dias de Rotatividade: a quantidade de dias aqui cadastrados determina de quanto em quanto tempo o sistema deverá fazer o cálculo da rotatividade de produtos. Após esse cálculo, o sistema poderá atualizar automaticamente essas informações, através de um Job (objeto do banco de dados), ou manualmente através da tela Relatório de Curva ABC, que está no menu Rotatividade;

- Envia Ajuste Estoque Recebimento: ao selecionar, o sistema enviará interface de ajuste de estoque, informando que o saldo foi retirado da doca de recebimento para outra área parametrizada no Cadastro do Tipo de Nota Fiscal.;

- Controle de Qualidade: informa se a filial fará o controle de qualidade no recebimento de mercadorias. Caso haja esse controle, outros parâmetros adicionais serão necessários, pois essa regra requer cadastros adicionais. Esses cadastros adicionais poderão ser encontrados:

- Parâmetros da Qualidade: no menu Processos, outros cadastros e parâmetros deverão ser definidos;

- Cadastro de Fornecedores: indicando qual fornecedor deverá passar pelo Controle de Qualidade;

- Prioridades: esse parâmetro irá influenciar na forma em que as tarefas de convocação ativa serão distribuídas aos usuários; teremos as seguintes opções de parametrizações:

- Aplicação o sistema validará qual aplicação prioritária do usuário na tela (Relacionar usuário / aplicação);

- Tarefa: o sistema levará em consideração a prioridade da tarefa, lembrando que todas são geradas com as mesmas prioridades;

- Número da tarefa: o sistema deverá priorizar por ordem de criação da tarefa;

- Posto de trabalho: o sistema irá considerar qual o posto prioritário do usuário na tela (Relacionar funcionário / posto de trabalho).

- Observação: Os demais campos Segunda Prioridade”, Terceira Prioridade, e Quarta Prioridade, devem funcionar da mesma forma, precisando apenas encontrar uma forma de adequar as distribuições das tarefas de acordo com a forma desejada.

- Vinc Auto. Tarefas Conf. por Endereço?: campo relacionado a criação de parâmetro por empresa para indicar se vincula automaticamente tarefas de conferência por endereço de embarque ao funcionário ou não;

- Vinc Auto. Tarefas Conf. por Pedido?: campo relacionado a criação de parâmetro por empresa para indicar se vincula automaticamente tarefas de conferência do mesmo pedido ao funcionário ou não;

- Retira Lote da Interface do Pedido: campo que indica se o lote informando pelo ERP para os pedidos deve ser ignorado;

- Dia Geração Registro Estoque ERP: Dia em que será gerada a foto do estoque para ser utilizado no Comparativos de Estoque ERP x WMS;

- Tipo Cubagem do Pedido: indicação de como deve ser calculada a cubagem do Pedido na liberação de onda e Embarque (Opções Produto : Medidas do Cadastro do Produto ou Embalagem : Medidas da Embalagem);

- Quantidade de casas decimais: padronização da quantidade de casas decimais nas telas do sistema.

- Utiliza histórico da liberação de onda? é um parâmetro especifico por empresa. Ao ativá-lo, o sistema começa a registrar todos os dados relacionados às liberações de onda que contém pedidos cortados. Este histórico é armazenado sempre que há pedidos cortados durante o processo de Montagem de Carga e Liberação de Onda.

- Recebimento a Maior Produto - define o percentual máximo de divergência permitido quando um produto é recebido em uma quantidade maior do que a programada ou esperada.

- Tipo de Geração de Pedidos Loja Cross - esse parâmetro é utilizado no processo de geração de pedidos realizado na aplicação (Gera Pedido Cross, determinando a forma como os pedidos são criados e processados. As opções são:

- PE – Pedido por Endereço:: ao selecionar essa opção, será gerado um único pedido para todo o endereço de cross-docking informado.

- PL – Pedido por Linha de Produto: ao selecionar essa opção, será gerado um pedido separado para cada linha de produto presente no endereço de cross-docking informado.

- Utiliza Etiqueta de Palete Externa - permite configurar se a empresa trabalha com etiquetas de paletes externas — ou seja, etiquetas que já vêm prontas de fora e não são geradas pelo sistema WIS. Para que o processo funcione corretamente, além de ativar esse parâmetro, é necessário configurar outros itens importantes:

- Ativar o parâmetro Padrão Palete Externo em: Administrativo > Entradas > Cadastro Tipo de Palete

- Importar lista de paletes externas pelo botão Carregar Paletes em Relatórios > Palete

Opção Recebimento

Como o próprio nome sugere, aqui definiremos as regras que deverão ser aplicadas dentro do processo de recebimento de Notas Fiscais, sejam elas de produtos acabados e/ou matéria prima, para os casos da indústria.

- Regras de Endereçamento: essas regras são aplicadas no momento da identificação do local onde os paletes serão armazenados, sendo:

- Prioridade > Critério primeiro validará no cadastro do produto quais as prioridades no endereçamento (Logísticos) e depois os parâmetros da classe (Regras Padrão);

- Critério > Prioridade: fará a validação de forma inversa a opção acima.

- Realiza Pré-Armazenamento: se estiver selecionada essa opção, o sistema irá de forma obrigatória, endereçar todos os paletes para um endereço de pré armazenagem. Esse endereço deverá ser parametrizado para uma área especifica, cadastrada nos tipos de áreas com a opção rua selecionada;

- Permite Armazenar em Pré-Armazenagem: faz com que o sistema valide o saldo dos endereços de pré armazenagem como saldo para venda;

- Realizar Endereçamento na Pré-Armazenagem

- Realiza Conferencia na Pré-Armazenagem - Realiza nova conferencia na pré armazenagem

- Realiza Endereçamento na Pré Armazenagem - realiza endereçamento na pre armazenagem

- Permite Armazenar Agenda Divergente:

- Sim: O sistema permiti o armazenamento de paletes em uma AGENDA ainda em processo, pois como não está finalizada, existe a possibilidade de ocorrerem divergências;

- Não: o sistema impossibilita que agendas em fase de recebimento – Divergente – sejam armazenadas. Ou seja, somente após a agenda ter sido finalizado é que o sistema permitirá a movimentação dos paletes.

- Permite Rec. Qtde superior a agenda: definirá que para a filial recebimentos maiores que o previsto na Nota Fiscal poderão ser recebidos. Todavia essa quantidade não poderá ser armazenada, pois será necessária uma Nota Fiscal de ajuste para que o produto tenha cobertura fiscal.

- Valida produto end. Armaz. Agrupada:

- Sim: valida as regras de endereçamento dos produtos; dessa forma será checado se todos os produtos da etiqueta possuem alguma regra de endereçamento em comum. Ou seja, o sistema irá garantir que produtos diferentes, tenham regras de endereçamento iguais para que sejam devidamente endereçados no estoque;

- Não: coloca todos os produtos de forma indistinta num mesmo endereço, sem validação de tipo de endereço. Significa dizer que produtos de classes distintas, como alimento e medicamento, por exemplo, poderão ser armazenados juntos.

- Permite picking multiproduto?: se o endereço de picking poderá ter mais de um produto vinculado.

- Valida o lote do recebimento?: indicador se o lote enviado na integração do Recebimento deverá ser validado na conferência física.

- Permite armaz. agrup. s/ bloqueio: indicador de permissão da armazenagem agrupada sem bloqueio

- Nunca: sempre que estiver com divergência bloqueia;

- Permite com Bloqueio: etiquetas com divergência ficam bloqueadas aguardando desbloqueio;

- Sempre permite: não realiza a análise

- Valida o lote do recebimento: Indicador se o lote enviado na integração do Recebimento deverá ser validado na conferência física.

- Permite armaz. agrup. s/ bloqueio:indicador de permissão da armazenagem agrupada sem bloqueio. Opções:

- Nunca: Sempre que estiver com divergência bloqueia,

- Permite com Bloqueio: etiquetas com divergência ficam bloqueadas aguardando desbloqueio,

- Sempre permite: não realiza a análise

- Remonta Picking Apenas no Mínimo: se ativo permiti remonte no picking caso o saldo do estoque somado com o transito de entrada forem menores ou iguais o valor mínimo do cadastro do picking do produto.

- Validar Capac. Palete Rec. Agrup.Ao ativá-lo, o sistema irá controlar automaticamente se a quantidade de produtos em cada palete está dentro do limite permitido. Se o limite for excedido, o sistema bloqueará a operação e avisará no coletor.

Para garantir que a validação do palete funcione corretamente, é necessário informar também a Quantidade Máxima do Palete

Esta validação se aplica tanto aos processos de Recebimento Agrupado por Nota Fiscal quanto ao Recebimento Agrupado por Agenda.

- (%)Recebimento a Maior Produto: esse parâmetro trabalha em conjunto com o parâmetro Permite Rec. Qt. Sup. Agenda. A função desses parâmetros é monitorar as quantidades de produtos recebidos acima do esperado nas aplicações de recebimento e validar se essas quantidades excedentes estão dentro do percentual de divergência permitido para o produto. e o excesso estiver dentro do limite estabelecido, o sistema aceitará o recebimento. Caso contrário, o recebimento será sinalizado ou bloqueado, conforme as regras definidas. Esse mesmo parâmetro também foi adicionado na aplicação Cadastro de produto > Empresa/Filial > Recebimento/Armazenagem

A verificação do percentual de divergência é realizada nas seguintes aplicações: Recebimento, Recebimento Agrupado Nota Fiscal, Recebimento Agrupado Agenda, Contigência de Recebimento, Contigência de Recebimento Agrupado

- Mantém data de entrada para armazenagem: este parâmetro define se a data de fabricação do item deve ser preservada durante o processo de armazenagem. Quando o parâmetro esta ativado Ao realizar a armazenagem de um item, o sistema mantém a data de fabricação original informada na entrada do produto. Isso permitea aplicação correta de movimentação baseadas em data, como o FIFO (First In, First Out). Essa configuração é habilitada por empresa e está disponível para itens que possuem controle de data de fabricação.

- Permite Múltiplo Endereço na Armazenagem de Corte? : controla se mais de um endereço pode ser usado na Armazenagem de Corte.

- Quando o parâmetro estiver marcado ('S'): será possível utilizar mais de um endereço para armazenagem após o corte.

- Quando o parâmetro estiver desmarcado ('N') - padrão: restringe o uso da Armazenagem de Corte a um único endereço

Opção Separação

Acesse: WMS WIS > Administrativo > Acesso > Cadastro de Empresa > aba Separação

As regras e critérios para baixa através da separação de pedidos deverão ser parametrizadas nessa opção.

- Prioridades: primeiramente iremos definir qual a forma de busca de saldo para separação dos pedidos dentro do CD, podendo ser:

- Endereço: menor endereço dentro do critério de busca; o sistema validará a regra crescente na busca dos endereços;

- FIFO: buscará saldo através do primeiro produto que entrou no estoque;

- Quantidade:endereço com menor quantidade, para desocupar as posições.

- Tipo de Geração do contenedor: contenedor é a etiqueta de separação de pedidos. Dessa forma, o usuário poderá escolher a forma que o sistema deverá gerar essas etiquetas, podendo ser:

- Caixa completa: o sistema gera uma etiqueta para cada caixa; se valendo da informação cadastrada para o produto;

- Pedido: será consolidada uma etiqueta de separação para cada pedido; ou seja, um mesmo usuário separar todos os produtos daquela etiqueta;

- Pedido endereço: cada vez que consolidar um ou mais itens num mesmo endereço, o sistema gerar uma etiqueta.

- Marcar Inv. End. Trocado: define se o sistema deverá marcar o endereço para inventário cíclico quando houver troca de endereço, por falta de saldo, por exemplo; nesse caso é o endereço origem que sofre a tratativa;

- Separação de Multi Contenedores: esse parâmetro permite que o separador colete várias etiquetas antes de iniciar a separação dos pedidos. Ao coletar a última etiqueta, o usuário deverá dar o comando voltar no coletor; dessa forma, o sistema irá direcioná-lo de forma organizada aos endereços, otimizando dessa forma a separação dos pedidos;

- Permite Alterar Tipo de Pedido: possibilita ao usuário a manipulação do tipo de pedido enviado originalmente pelo ERP. Essa alteração precisa ser bem planejada por conta do envio de interface de saída dos pedidos. Caso esteja selecionado, será no momento da liberação da onda dos pedidos que deverá fazer a alteração;

- Bloqueia Separação com Realocação: permite ao usuário parametrizar bloqueio da tarefa de convocação ativa da separação, caso o ressuprimento do picking não tenha sido efetuado. Isso evitará que o separador chegue até o endereço antes que ele seja abastecido;

- Sessões Ativa: define se haverá ou não um limite quanto a quantidades de sessões (abas) que poderão ser abertas simultaneamente no sistema.

- Selecionado: se o campo estiver selecionado, o sistema validará adicionalmente a quantidade máxima permitida que está cadastrada no Cadastro de Parâmetros Gerais;

- Não selecionado: não selecionado, o usuário poderá abrir quantas abas achar necessário.

- Separara Aplicação Courier: esse parâmetro vai influenciar apenas na separação courier (pedidos do tipo colmeia), da seguinte forma:

- Sim: o sistema internamente vai separar por destino, seja ele unitário ou mais de um volume. Isso serve para priorizar pedidos Colmeia por destino;

- Não: vai seguir o padrão do sistema, respeitando apenas as ordens das tarefas, conforme o que está cadastrado para a empresa.

- Data Base de pedidos: é a definição para saber sobre qual data o painel de controle dos pedidos vai buscar; se a data de entrada do pedido ou a data da saída do pedido no sistema para calcular se está ou não atrasado. Essa tela está localizada no menu processos, separação Painel Gestão de Pedidos.

- Solicita Ajudante Separação: Solicita definição de funcionário ajudante na separação.As tarefas terão mais de um usuário na execução;

- Conferência de Separação com Carga? : solicita a carga no início da conferência de separação;

- (%)Estoque Mínimo (Pick. Dinâm.): Percentual do estoque mínimo que será definido no Picking Automático (calculado com base na capacidade máxima do picking);

- Permite Várias Cargas em Área de Embarque?: define se múltiplas cargas podem ser alocadas no mesmo endereço de embarque.

- desativado - significa que cada área de embarque pode estar vinculada a apenas uma única carga por vez.

- ativado - o sistema permite que múltiplas cargas sejam alocadas na mesmo endereço de embarque

- Para consultar os pedidos pendentes de embarque, acesse: Expedição > Consulta Pedidos Alocados Checkout

- Permite Distrib. Flexível?: Permite leitura de endereço de embarque flexível (qualquer endereço de área de embarque);

- Marcar Inv Cancel no Coletor de Separação: Marca inventário cíclico do endereço aonde a separação for cancelada através do coletor de separação;

- Informa Palete na Separação por Etiqueta: Obriga informar palete master na separação por etiqueta;

- Distribuição por grupo de colmeia: Permite distribuir pedidos em grupos de colméia.

- Tempo de Liberação do Palete de Separação: esse parâmetro oferece maior flexibilidade no processo de liberação de paletes de separação, permitindo que você personalize o tempo em que os paletes serão liberados de acordo com sua necessidade.

- Na tela que abre preencha o campo Tempo de Liberação do Palete de Separação e adicione o tempo em minutos. Esse campo aceita valores de até 180 minutos.

- Agrupa Master Volume Único: A ativação dessa opção é necessária quando ocorre a consolidação de pedidos distintos de um mesmo cliente em uma única etiqueta master. Isso garante que a interface de saída de pedidos indique apenas o volume consolidado em um pedido, enquanto os demais pedidos terão uma quantidade registrada como zero para evitar duplicações no faturamento.

- Tipo Geração Master na Lib. Onda este parâmetro indica o tipo da geração da master na liberação de onda. Existem duas opções disponíveiis. Esta funcionalidade é ativada quando o palete está completamente reservado, e a reserva parcial é bloqueada de acordo com as configurações parametrizadas.

- Nunca - mesmo que o tipo de pedido esteja configurado para gerar, a geração não ocorrerá devido à restrição imposta pela empresa.

- Parametrização do tipo de pedido - o sistema seguirá as configurações especificadas no tipo do pedido indicado. Veja os parâmetros Tipo Geração Master na Lib. Onda e Fraciona Palete de estoque na Lib. Onda? na tela Cadastro Tipo Pedido.

- Gera contenedor e grupo na Separação por Palete?: que permite a geração de etiquetas para cada contenedor criado

- Quando habilitado - o sistema cria automaticamente um novo contêiner para o grupo de separação recém-gerado. Isso permite que a conferência de separação, ocorra de forma independente, sem a necessidade de aguardar a finalização dos demais grupos vinculados ao contêiner inicial.

- Para que esse processo funcione corretamente, é essencial que o parâmetro Mantém Palete na Troca de Endereço? esteja desabilitado na tela Cadastro de Tipo de Pedido > Aba Separação. O resultado da alteração de endereço pode ser acompanhado na tela Alterar Endereço de Separação e no Monitoramento de Expedição, onde também é possível visualizar o novo contêiner e o novo grupo gerado.

- Conferência de Separação com Porta Expedição?: ao ativar este parâmetro um campo para leitura da porta de expedição é exibido no coletor de separação, permitindo iniciar a conferência por meio dele. Além disso, esse parâmetro pode ser visualizado no grid de consulta da empresa, facilitando a identificação e configuração.

- Ao ativar o parâmetro acontece as seguintes ações no coletor. Veja a documentação em Coletor > Expedição > Conferir separação > Utilizar Porta de Expedição

- O processo de conferência de separação começa com a leitura da porta de expedição no campo Doca Expedição

- Após a leitura da porta, pode ser requisitada a leitura da carga, de acordo com a configuração do parâmetro "Conferência de Separação com Carga" no cadastro da empresa. Se a carga lida não estiver associada à porta de expedição informada, será emitida a seguinte mensagem de erro: Erro: Carga não pertence a porta informada!

- Após a leitura da carga, o sistema a leitura da etiqueta de separação. Caso a leitura da carga não seja solicitada (parâmetro Conferência de Separação com Carga desativado), será solicitada a leitura da Etiqueta de Separação.

- Se a etiqueta de separação lida não estiver associada à porta de expedição informada, será exibida a seguinte mensagem de erro: Erro: Etiqueta não pertence à porta informada!. Portanto, apenas as etiquetas vinculadas aos pedidos poderão ser conferidas na porta de expedição fornecida.

- Lote automático com Multi-Lote - permitir a leitura automática de lotes durante a separação por paletes, mesmo em endereços com múltiplos lotes diferente. Por padrão, o parâmetro é exibido desabilitado se só será habilitado se o parâmetro Leitura automática de Lote > Opção Recebimento estiver previamente ativada. No processo de Separação por Palete no Coletor

- Executa Distribuição no Destino de Separação: indicar se o sistema deve ou não executar a distribuição de destino na separação.

- Sim - após o operador informar a quantidade no coletor, a tela de Distribuição Destino de Separação é aberta, permitindo que o operador faça a distribuição manualmente, escolhendo o destino correto para cada item.

- Não - após informar a quantidade no coletor, a distribuição do destino de separação é feita automaticamente, sem necessidade de intervenção manual. Na tela Monitoramento de Expedição, ao clicar no botão Detalhes, é possível consultar, na sub-aba Colmeia, o destino de separação que foi realizado na distribuição de destino de separação automática.

- Tipo de Etiqueta Distrib. Grupo de Colmeia: permite configurar quais tipos de etiquetas devem ser aplicadas durante a distribuição por grupo de colmeia no processo de separação. É obrigatório selecionar pelo menos uma opção para garantir o correto funcionamento.

- Opções disponíveis: produto e palete completo. Saiba mais sobre o uso no coletor aqui.

- Quantidade de Tarefas Simultâneas: este parâmetro serve para limitar o número de tarefas de separação por palete com convocação ativa que um usuário pode aceitar ao mesmo tempo. Ou seja, no momento em que o usuário realiza o aceite das tarefas, o sistema verifica esse valor para permitir que ele execute apenas a quantidade definida de tarefas simultaneamente. Veja como funciona o processo no Coletor > Separação por Paletes

- Distribuição por grupo de colmeia: indica se a funcionalidade de distribuição por grupo de colmeia estará habilitada no sistema. Veja como funciona o processo no Coletor > Separação > Distribuição por Grupo Colmeia

- Tipo de busca da colmeia para retirada: este parâmetro é configurado por Empresa e define o tipo de busca da colmeia no coletor de retirada:

- Manual (Padrão): o operador seleciona manualmente a colmeia a ser retirada no coletor.

- Direcionada: o sistema sugere automaticamente a colmeia mais próxima da posição atual do operador para indicar a retirada

- Libera Opção de Interface Antecipada?:define se o sistema permitirá ou não a liberação das interfaces de separação no momento da liberação de onda.

- Liberação de Onda em 2 Etapa: permite configurar o comportamento da liberação de ondas:

- Nunca – a liberação ocorrerá sempre em uma única etapa (comportamento padrão do sistema).

- Somente Interface Antecipada – a liberação em duas etapas ocorrerá somente quando a opção de Interface Antecipada estiver habilitada.

- Todos – todas as ondas serão liberadas em duas etapas.

- Percentual Estoque Disp. Lib. Antecipada: define o percentual mínimo necessário para que a liberaçãp antecipada seja permitida.

Opção Expedição

Entende-se por expedição os processos relacionados ao envio dos produtos aos clientes. É necessário criar no sistema algumas regras para gestão dos recursos envolvidos ao tópico em questão.

- Permite Expedição s/ NF: define que poderá ser realizada Expedição (Carregamento do caminhão) sem que haja envio da NF pelo ERP;

- Embarque ordenado: indica se a empresa efetua o embarque de pedidos de forma ordenada, o qual pode vir pela interface de pedidos ou inserida automaticamente quando a carregada no caminhão.

Observação

No coletor de expedição serão exigidos os contenedores dos pedidos, seguindo a sequência de entrega de forma decrescente.

- Utiliza Porta Ocupada: campo onde é definido se o sistema utiliza portas de expedição que estejam em uso. Define-se porta em uso, quando existe ao menos um pedido associado à mesma, na situação 57 (em separação). A porta somente fica de fato disponível quando há faturamento da carga por parte do ERP, ficando em situação 60 (embarcada);

- Utiliza etiqueta de expedição emitida pelo ERP: define se a etiqueta de embarque será impressa no ERP e coletada posteriormente no WMS;

- Permite Sobra na doca: quando selecionado, este parâmetro influenciará em dois processos distintos, segue abaixo o detalhamento. Essa sobra poderá ocorrer no momento da lacração para itens controlados, ou produtos sem lacração.

- Lacração: permitirá ao usuário lacrar uma quantidade maior do que existe no palete, dando a crítica no momento que tentar distribuí-lo;

- Conferência da doca: permitirá ao usuário conferir uma quantidade maior do que esperado para a doca.

- Exibe sobra acompanhamento: quando selecionado, irá exibir na tela de Acompanhamento de Expedição as sobras encontradas nas Docas.

- Informar volume da conferência: existem três formas possíveis para definição na formação dos volumes de expedição. São eles:

- C - Informar volumes no início (por contenedor): indica que a geração dos volumes das etiquetas de expedição terá que ser informada já no início da conferência de pedidos;

- F - Informar volumes no final (total do pedido): indica que o usuário somente informará a quantidade de volumes do pedido no final, ou seja, ao conferir o último item do pedido;

- N - Não informar total de volumes: indica que não haverá parâmetro adicional, e o sistema dever seguir o padrão do sistema, onde não existe a formação de volumes, uma vez que o sistema não sabe qual será a quantidade final formada pelo usuário.

- L - Informar volumes por classe . Quando essa opção está ativada e é utilizado o coletor de conferência durante p processo de separação de produtos, após a leitura de todos os itens de uma mesma classe, o sistema solicita que informe a quantidade de volumes. Em seguida, o sistema irá imprimir as informações necessárias, como etiquetas de identificação de

- Embalagem padrão: indica qual o tipo de embalagem o sistema deverá utilizar como padrão na conferência de pedidos;

- Percentual de divergência na pesagem”: sinaliza ao sistema qual o percentual de aceitação da pesagem dentro do processo de conferência dos volumes;

- Tp.Conferência Palete: esse parâmetro indica em que momento o palete de separação deverá ser conferido, podendo ser:

- Antes da Distribuição do Palete, desta forma, o sistema permitir efetuar a conferência antes da distribuição do palete na doca de expedição;

- Depois da Distribuição do Palete, neste caso, esteja parametrizado, o sistema somente permitirá a conferência após o palete estar distribuído na doca de expedição.

- Sempre essa opção indica que a qualquer momento o palete poderá ser conferido, tanto antes, quanto depois da distribuição dos paletes na doca de expedição;

- Imprime Etiqueta de Expedição no final da conferência: caso esteja marcado, ao terminar a conferência, o sistema direcionará o usuário para a impressora cadastrada. Esse parâmetro servirá para os casos em que a impressão das etiquetas de expedição é obrigatória;

Caso o peso obtido seja maior que o permitido, o sistema o usuário que estiver pesando solicite a liberação do supervisor do sistema. Considerar o percentual por KG.

Observação

Caso o peso obtido seja maior que o permitido, o usuário deve solicitar a liberação do supervisor do sistema e considerar o percentual por KG. - Gera Novo Volume Expedição: na conferência deve gerar sempre um novo contenedor ou pode utilizar a numeração de contenedor já gerada na separação;

- Valida carga na conferência: Este parâmetro define como o sistema deve se comportar em relação à validação da carga durante a etapa de Conferência de Expedição. Através dele, é possível configurar como será a validação:

- Nunca - a carga não será validada durante a conferência de expedição

- Informativo apenas - o sistema mostra os dados da carga, mas não exige validação

- Confirmar após a porta - a carga deve ser validada obrigatoriamente após a porta ser informada

- Utiliza Embalagem Genérica: se utilizar embalagem generica, irá solicitar a cubagem da embalagem na conferência check out se esta não possuir cubagem em seu cadastro padrão;

- Caminhão é lacrado: identifica se o caminhão é lacrado;

- Exige Senha Super na Divergência Conferencia Check-out?: na Conferência Check Out exige senha de supervisor para visualizar a divergência;

- Embarque Ordenado: realiza o embarque conforme a ordem enviada nos pedidos;

- Utiliza Etiqueta Expedição emitida pelo ERP: utiliza etiqueta de expedição gerada fora do WMS;

- Exibir Sobra Acompanhamento: quando selecionado, irá exibir na tela de Acompanhamento de Expedição as sobras encontradas nas Docas.

- Peso Divergência: percentual de tolerância de divergência de peso na pesagem;

- Descrição Embalagem Padrão: descrição exibida conforme o código da embalagem padrão informada;

- Expedição Master parcial: executa Expedição através de Master Palete parcialmente (sem o pedido total estar sendo expedido);

- Utiliza Múltiplo expedição: na tela de Conferência Check Out utiliza o múltiplo da expedição cálculo de quantidade x quantidade da embalagem do código de barras lido);

- Leitura Automática do Lote: solicita a leitura do lote nas operações do módulo de Expedição conferência, armazenagem de corte, etc;

- Conf Sep com Sequência de Rota?: utiliza a sequência de rota na Conferência de separação, permitindo somente conferir conforme a ordem.

- Exige Palete Conferência Expedição: Quando este parâmetro está ativado, o sistema exige que o operador informe o número do palete utilizado na separação dos produtos no coletor durante a conferência de expedição. Veja mais em Coletor > Conferir Expedição

- Tipo de Geração de Etiqueta de Expedição na Separação por Etiqueta - este parâmetro controla como as etiquetas de expedição são geradas durante o processo de separação, configurando se e quando essas etiquetas devem ser criadas automaticamente. Esse parâmetro tem dois valores possíveis:

- NG (Não Gerar): Com o valor do parâmetro configurado, o sistema não gera etiquetas de expedição automaticamente durante a separação de produtos. Nesta configuração, o processo de separação ocorre sem impressão automática de etiquetas de volume, ou seja, a geração de etiquetas será opcional e realizada manualmente ou em outra etapa do processo, caso seja necessário.

- QE (Quantidade por Embalagem): Com o parâmetro configurado, o sistema gera automaticamente uma etiqueta de expedição para cada embalagem completa durante a separação. Este processo ocorre com base na quantidade de itens padrão por embalagem definida para o produto, o que significa que a cada volume fechado, uma etiqueta de expedição será impressa automaticamente. Caso haja uma quantidade fracionada — ou seja, itens que não completam uma embalagem inteira — esta sobra será alocada em um volume separado, com uma etiqueta específica gerada automaticamente para indicar a quantidade fracionada.

Opção Inventário

As modalidades de inventário discutidas aqui referem-se ao inventário estático (geral) e ao inventário cíclico (rotativo). Ambos seguirão os parâmetros previamente definidos nesta opção.

AcesseWMS WIS > Administrativo > Acesso > Cadastro de Empresa > aba Inventário

Os parâmetros são os seguintes:

- Contagens p/ Funcionário: define as regras para que os funcionários realizem as contagens durante o inventário:

- Diversas contagens: O funcionário pode contar o mesmo endereço várias vezes (contagem 1, contagem 2, contagem 3, etc.).

- Contagem não consecutiva:O funcionário pode contar o mesmo endereço várias vezes, mas não de forma sequencial. Por exemplo, pode realizar a contagem 1, não pode realizar a contagem 2, mas pode realizar a contagem 3.

- Somente uma contagem: O funcionário tem permissão para contar o endereço apenas uma vez.

- Utiliza duas Contagens: indica de que maneira o sistema deverá comparar as contagens do inventário estático.

Com o parâmetro ativado O sistema não considerará o saldo inicial do estoque, eliminando a comparação para fechamento de duas contagens iguais. Isso significa que duas contagens são obrigatórias em todos os endereços. Abaixo está as situações que você pode encontrar:

- Endereço Vazio: realiza segunda contagem se quantidade registrada for diferente de zero;

- Divergência de Quantidade: realiza segunda contagem se a quantidade registrada não corresponder à existente;

- Igualdade de Quantidade: realiza segunda contagem mesmo se a quantidade registrada for igual à existente.

Quando o parâmetro desativado, o sistema considerará o saldo inicial do estoque. Nesse caso, se uma das contagens coincidir com o saldo inicial , o sistema finalizará automaticamente a contagem daquele item no endereço. O comportamento em diferentes situações é o seguinte:

- Endereço vazio: realiza segunda contagem se quantidade registrada for diferente de zero;

- Divergência de Quantidade: realiza segunda contagem se a quantidade registrada não corresponder à existente;

- Igualdade de quantidade: Contagem encerrada se a quantidade registrada for igual à existente.

- Última Contagem: determina qual contagem será considerada a definitiva caso as contagens anteriores apresentem discrepâncias. Essa funcionalidade garante confiabilidade e flexibilidade na gestão do processo. Normalmente a ultima contagem está associada a contagem do supervidsor, pois esse usuário geralmente possui a responsabilidade final pela validação dos dados e pelo fechamento dos endereços.

- Atividade Inventário: define se, ao abrir um Inventário Geral (Estático), a função de todos os usuários deve mudar automaticamente. Isso é feito para evitar acessos indevidos durante as contagens. Somente usuários supervisores estarão isentos dessa regra.

- Contagem Supervisor: a partir de uma determinada contagem, somente usuários com o perfil de Supervisor (definido no cadastro de funcionários) poderão realizá-la. Se a última contagem for realizada por um supervisor e coincidir com a contagem anterior, o sistema finalizará a contagem, independentemente da quantidade contabilizada.

- Área do Inventário: área de utilização interna do sistema, para realizar as movimentações de ganho e perda das quantidades no inventario;

- Acumula contagem total: determina se o sistema deve agregar a quantidade de itens idênticos durante uma única contagem. Aqui está como esse recurso funciona:

- Opção Não:ao contabilizar o mesmo produto na mesma contagem, o sistema responde com uma mensagem indicando que o item já foi inventariado anteriormente;

- Sim:caso um item já registrado na contagem atual seja identificado e coletado, o sistema automaticamente adicionará essa quantidade à quantidade já informada.

- Conf. End. Completo inv. Cíclico: é essencial para ajustar o estoque em locais designados para esse tipo de inventário, onde pode haver saldo de produtos não registrados no sistema.

- Opção Não: ao contar o produto marcado para inventário cíclico o sistema encerra automaticamente o endereço;

- Opção Sim: o sistema ão encerrará automaticamente a contagem no endereço, aguardando o usuário dar o comando para finalizar.

- Tp. Conf. Inv. Cíclico”: oferece três opções que funcionam da seguinte forma:

- Quantidadedurante a contagem do inventário cíclico, o sistema solicitará que o usuário informe a quantidade após escanear o código do produto;

- Produto: o sistema utilizará as informações cadastradas para o produto durante a contagem no inventário cíclico;

- Caixa: a cada leitura do produto no inventário cíclico, o sistemacontabilizará a quantidade padrão cadastrada para o código do produto.

- Alerta se produto finalizado: esse parâmetro emite um alerta ao tentar realizar a contagem de produtos já contados ou finalizados no inventário estático.

- Solicita Motivo no inventário: ao marcar essa opção durante a realização de um inventário cíclico, o sistema solicitará um motivo para a realização do inventário. Esses motivos devem ser cadastrados previamente, oferecendo uma análise mais detalhada do processo.

- Inventário Componente Grade: Se essa opção estiver selecionada, o sistema permitirá que produtos cadastrados como componentes grades sejam inventariados.

- Envia Interf. Inv Est. de Produto Zerado?: quando habilitado, ao concluir o processo de atualização do estoque no sistema, os produtos não contados no inventário (ou seja, aqueles com quantidade zerada nas contagens) serão automaticamente incluídos na interface de saída do inventário com quantidade zerada.

- Envia Interf. Inv. Est. Prod. Não Inventariados?: ativando essa opção, os produtos que não foram selecionados para o inventário, mas pertencem à mesma categoria que um produto marcado e não foram contados no endereço, serão incluídos na saída da interface de inventário com quantidade zerada. Isso garante uma atualização abrangente do estoque e uma gestão eficaz dos produtos.

- Invent. Estático Multi Produtos em Endereço Monoproduto: Indica se é permitido inventariar múltiplos produtos em um endereço designado como monoproduto. Quando o parâmetro estiver ativado, ao atualizar o estoque e se o endereço inventariado for monoproduto e mais de um SKU tiver sido inventariado, o endereço será bloqueado. Isso impede qualquer movimentação no mesmo até que a situação seja resolvida.

- Ação inv. auditoria quando contagens baterem, mas for diferente do estoque: indica a ação a ser tomada quando a quantidade inventariada não corresponde ao estoque, mas coincide com a quantidade inventariada em outra contagem. Nesse cenário, os seguintes valores são exibidos para o parâmetro:

- Transferir (Auto) para/da área de inventário: indica que uma transferência automática deve ser gerada para a quantidade divergente entre o estoque e a quantidade das contagens coincidentes (divergência entre as contagens iguais e o estoque). Se a quantidade inventariada for menor que o estoque, uma transferência da quantidade divergente é realizada do endereço do estoque do inventário para a área de inventário de auditoria. Se a quantidade inventariada for maior que o estoque, uma transferência é feita da área de inventário de auditoria para o endereço de estoque do inventário.

- Bloquear o Estoque: significa que o produto será bloqueado no endereço de estoque do inventário.

- Ação inv. auditoria quando contagens não baterem e atingir o limite de contagens: quando as contagens não coincidem e o limite de contagens é atingido, os seguintes valores são exibidos para o parâmetro:

- Reabrir todas as contagens: quando houver divergência na contagem, todas as contagens do produto no endereço devem ser reabertas, deixando pendente somente a primeira contagem;

- Bloquear o Estoque: indica que o produto no endereço rde estoque do inventário será bloqueado.

- Obriga dupla checagem para estoque de produto e/ou endereço = 0 este parâmetro impõe uma dupla checagem sempre que o valor apontado for igual a zero, seja em um endereço vazio ou em um endereço que não está vazio. Em ambos os casos, a ideia é garantir a precisão do estoque, verificando novamente qualquer situação onde o sistema detecta uma quantidade de zero.

Observação

A utilização do parâmetro que obriga a dupla checagem para estoque de produto e/ou endereço com quantidade igual a zero não impacta o funcionamento da rotina Utiliza duas contagens para contagens diferentes de zero.

- Inv. Cíclico Dif. Estoque com Aprovação: define se a atualização do estoque no processo de inventário cíclico deve depender de aprovação manual quando houver divergência na contagem.

- Quando ativado - Após a contagem do supervisor no inventário cíclico, se ainda houver divergência, o sistema marcará o registro com o identificador A - Aguardando Aprovação.

- Quando desativado - O estoque será atualizado automaticamente.

- Tipo de Envio de Interface de Aprovação de Inventário Cíclico: define se a integração incluirá produtos com divergência ou também daqueles sem diferença de saldo

- Opção Produtos sem Divergência: essa opção habilitada envia tanto os produtos com divergência quanto os sem. Quando desabilitada envia apenas os produtos que apresentaram divergência.

- Permite Marcar End. com Trânsito Cíclico: define se os endereços que possuem pendências (como reservas e/ou trânsitos) podem ser incluídos na contagem de inventário cíclico ou não.

Opção Movimento

Esta opção se refere a movimentações no sistema, que consistem em transferências e realocações entre endereços/áreas

- Leitura Automática do Lote?: realiza a leitura automática dos lotes no estoque, eliminando a necessidade de utilização de coletores;

- Solicita Componente Transf. Kit/Produto?: solicita leitura do componente quando realizada a transferência de um Kit;

- Permite Realocação de Origem Flexível: com esta opção ativada, o usuário pode determinar de onde pegar o produto no início da realocação, oferecendo flexibilidade para escolher outro endereço;

- Distrib End Intermed Final Coleta?direciona a realocação para um endereço intermediário ao término da coleta;

- Permite Acertar Estoq c/ Movimentação Pendente?autoriza ajustes no estoque mesmo quando há movimentações pendentes, como trânsito ou reservas;

- Transferir Parametrização de Picking?ao transferir entre pickings, se o destino não tiver a parametrização necessária, esta será automaticamente replicada;

- Movimenta Produto Bloqueado?: permite a movimentação dos produtos, mesmo quando estão bloqueados.

- Tipo Coleta Realocação: este parâmetro especifica o tipo de coleta durante a realocação. Ao selecionar a lista, os valores contidos nela são os seguintes:

- Sempre realiza a coleta: Após a geração da realocação, a coleta é feita automaticamente;

- Pergunta se realiza a coleta: Após a geração da realocação, uma mensagem aparece perguntando se deseja que a coleta seja feita automaticamente;

- Nunca realiza a coleta: Após a geração da realocação, a coleta deve ser feita manualmente através da aplicação Coleta Realocação Agrupada.

- Procedimento para realizar Transferência por Etiqueta

- Selecione o Tipo de Coleta Realocação desejado entre as opções descritas acima;

- Na tela de Tipos de Áreas, selecione o campo Triagem;

- Em Cadastro do Motivo, escolha a opção Realocação Estoque;

- Acesse a tela Emissão de Etiqueta de Realocação para imprimir a etiqueta correspondente à Realocação.

- Para dar continuidade ao processo, vá para a tela do coletor e acesse o menu Movimentos > Geração da Realocação com Coleta.

- Procedimento para realizar Transferência por Etiqueta

- Agrupa Quantidade na Realocação: este parâmetro controla o agrupamento de paletes na tarefa de realocação de estoque. Quando o parâmetro está desabilitado, o sistema evita agrupar dois paletes completos em uma única tarefa de realocação. Se o parâmetro estiver habilitado, o fluxo padrão será mantido, permitindo que os paletes sejam agrupados na mesma tarefa de realocação de estoque.

- Forçar Ressuprir a partir do menor Endereço: garante que as realocações geradas pelo job utilizem sempre o menor endereço disponível para retirada dos itens antes de realocá-los no estoque de picking.

- quando ativado - Itens sempre retirados do menor endereço disponível.

- quando desativado- se a quantidade a ser ressuprida for maior que a disponível no palete, os endereços serão ordenados de forma decrescente.

Opção Endereço

Alguns parâmetros relacionados ao endereço, serão definidos através dessa aplicação.

- Inventário Componente Grade: quando ativado, o sistema permite que produtos cadastrados como componentes de grade sejam inventariados.

- Endereço possui sequênciapermite identificar os endereços por sequenciais. Neste caso, o coletor de dados reconhecerá tanto o layout do endereço quanto o número sequencial.

- Nível baixo:define qual será o nível considerado baixo na inclusão dos endereços. É importante notar que o nível 1 não será necessariamente o nível baixo por regra. Por exemplo, se incluir endereços do nível 5 ao 10, todos os endereços do nível 5 serão considerados baixos, pois se tornarão o primeiro nível dentro do intervalo de endereços incluídos.

- Contempla posição no estoque: define o bloqueio de endereços no qual o palete ocupe duas posições. Ou seja, o palete é armazenado na posição 1 e o sistema automaticamente bloqueia a posição 2.

- Controle de Palete: define se o sistema irá realizar o gerenciamento de paletes no armazém, obrigando a leitura do mesmo em todas as etapas de sua movimentação dentro do armazém.

Opção Interface

Acesse WMS WIS > Administrativo > Acesso > Cadastro Empresa > aba Interface

Possibilita importar algumas informações de tabelas cadastradas no sistema; essa aplicação disponibilizará essa estrutura.

Em resumo, essa opção serve para fazer atualização de alguns dados, caso uma nova filial seja criada no sistema, uma vez que o sistema está estruturado para tratar multi filiais.

- Replicar cadastro: Informa se a empresa poderá fazer a replicação de informações cadastradas na base. Teremos as seguintes opções:

- Sim:toda interface que for cadastrada na tabela de integração para a empresa em questão, será replicada para as demais empresas;

- Não:só carrega os dados na empresa informada na integração.

- Adicionar campo produto: indica quais colunas do cadastro de produto, poderão ser atualizadas na interface do produto já existente na base. SIM (selecionado) - atualiza o dado na tabela principal caso esteja diferente.

- Atualiza carga na roteirização?: Indicar se o campo carga poderá ser alterado na roteirização

- Permite reutilizar número da carga canceladaAo ativar este parâmetro, o sistema possibilita receber uma nova integração de um pedido que anteriormente havia sido cancelado, ou seja o ERP pode reenviá-lo resultando na criação de um novo código de carga pelo WMS WIS.

- TP. Env. Info. Prédio Voice: esse parâmetro tem como finalidade especificar como as informações do prédio são enviadas para o sistema Voice. Existem duas opções possíveis:

- Envia a segunda posição do endereço como prédio;

- Enviar o prédio conforme parametrizado na montagem gráfica.

- Enviar Interface de Aprovação no Inventário Auditoria define como o sistema lida com as divergências de estoque no processo de Inventário Auditoria

- parâmetro ativado: As divergências de estoque são enviadas para uma área de inventário auditoria, onde aguardam aprovação. Após a aprovação, o sistema gera uma interface de movimentação para o ERP e ajusta o saldo de estoque no WMS\WIS.

- parâmetro desativado: As divergências de estoque também são enviadas para a área de inventario auditoria, e aprovadas. No entanto, os ajustes são realizados apenas no WMS, sem gerar uma interface de movimentação para o ERP concluindo assim o processo de inventário auditoria.

- Aguarda Processamento de Interface? - indica se as interfaces de saída precisam aguardar a confirmação do processamento pelo ERP. Para verificar os layouts das interfaces, acesse a tela de Parametrização de Interface

- Adicionar Campo Alterável Interface: ao enviar uma interface contendo o campo Produto, Fornecedor e Pedido com determinados valores, o sistema registra essa informação. Caso uma nova interface seja enviada com alguma alteração nesses campos, o sistema permite a atualização automática do valor, refletindo as novas informações enviadas. As tabelas e campos listados abaixo são os que estão disponíveis para uso nessa configuração.

| WebServices | Tabela | Campo |

| FORNECEDOR | T_FORNECEDOR | DS_RAZAO_SOCIAL |

| FORNECEDOR | T_FORNECEDOR | NM_FANTASIA |

| FORNECEDOR | T_FORNECEDOR | CD_CNPJ_FORNECEDOR |

| FORNECEDOR | T_FORNECEDOR | NU_INSCRICAO |

| FORNECEDOR | T_FORNECEDOR | DS_ENDERECO |

| FORNECEDOR | T_FORNECEDOR | DS_BAIRRO |

| FORNECEDOR | T_FORNECEDOR | DS_MUNICIPIO |

| FORNECEDOR | T_FORNECEDOR | CD_UF |

| FORNECEDOR | T_FORNECEDOR | CD_CEP |

| FORNECEDOR | T_FORNECEDOR | NU_TELEFONE |

| FORNECEDOR | T_FORNECEDOR | NU_FAX |

| FORNECEDOR | T_FORNECEDOR | NU_ENDERECO |

| FORNECEDOR | T_FORNECEDOR | DS_COMPLEMENTO |

| PEDIDO | T_CLIENTE | DS_CLIENTE |

| PEDIDO | T_CLIENTE | CD_ROTA |

| PRODUTO | T_UNIDADE_MEDIDA | DS_UNIDADE_MEDIDA |

| PRODUTO | T_UNIDADE_MEDIDA | ID_ACEITA_DECIMAL |

| PRODUTO | T_EMBALAGEM | DS_EMBALAGEM |

| PRODUTO | T_LINHA | DS_LINHA |

| PRODUTO | T_FAMILIA_PRODUTO | DS_FAMILIA |

| PRODUTO | T_GRUPO | DS_GRUPO |

| PRODUTO | T_SUB_GRUPO | DS_SUBGRUPO |

| PRODUTO | T_MODELO | DS_MODELO |

| PRODUTO | T_DEPARTAMENTO | DS_DEPARTAMENTO |

| PRODUTO | T_CLASSE | DS_CLASSE |

| PRODUTO | T_CLASSE | DS_CLASSE |

| PRODUTO | T_COR_PRODUTO | DS_COR_PRODUTO |

| PRODUTO | T_TAMANHO_PRODUTO | DS_TAMANHO_PRODUTO |

| PRODUTO | T_CAB_PRODUTO | DS_PRODUTO |

| PRODUTO | T_CAB_PRODUTO | DS_REDUZIDA |

| PRODUTO | T_CAB_PRODUTO | CD_UNIDADE_MEDIDA |

| PRODUTO | T_CAB_PRODUTO | CD_EMBALAGEM |

| PRODUTO | T_CAB_PRODUTO | CD_FAMILIA |

| PRODUTO | T_CAB_PRODUTO | CD_GRUPO |

| PRODUTO | T_CAB_PRODUTO | CD_SUBGRUPO |

| PRODUTO | T_CAB_PRODUTO | CD_LINHA |

| PRODUTO | T_CAB_PRODUTO | CD_MODELO |

| PRODUTO | T_CAB_PRODUTO | VL_ALTURA |

| PRODUTO | T_CAB_PRODUTO | VL_LARGURA |

| PRODUTO | T_CAB_PRODUTO | VL_PROFUNDIDADE |

| PRODUTO | T_CAB_PRODUTO | QT_MAX_PALETE |

| PRODUTO | T_CAB_PRODUTO | QT_UNIDADE_EMBALAGEM |

| PRODUTO | T_CAB_PRODUTO | PS_LIQUIDO |

| PRODUTO | T_CAB_PRODUTO | PS_BRUTO |

| PRODUTO | T_CAB_PRODUTO | NM_ARQUIVO_IMAGEM |

| PRODUTO | T_CAB_PRODUTO | DS_EXTENSAO_ARQUIVO_IMAGEM |

| PRODUTO | T_CAB_PRODUTO | CD_COR_PRODUTO |

| PRODUTO | T_CAB_PRODUTO | CD_TAMANHO_PRODUTO |

| PRODUTO | T_CAB_PRODUTO | CD_PRODUTO_REFERENCIA |

| PRODUTO | T_CAB_PRODUTO | ID_PRODUTO_GRADE |

| PRODUTO | T_CAB_PRODUTO | QT_DIAS_VALIDADE |

| PRODUTO | T_CAB_PRODUTO | VL_PRODUTO |

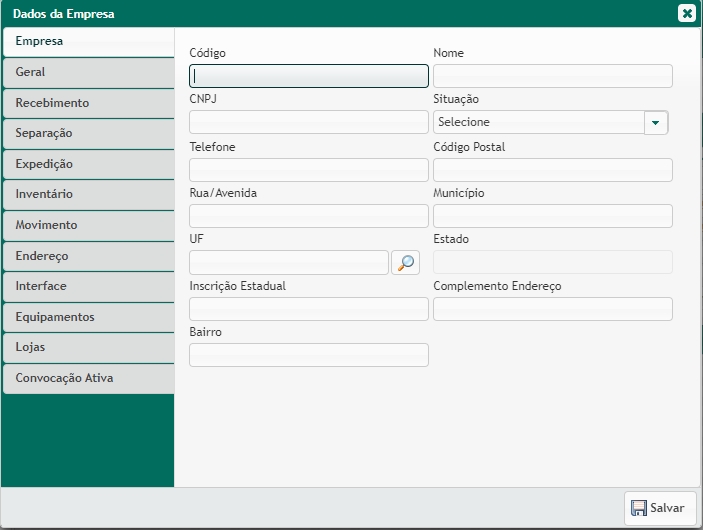

Opção Equipamento

Nessa aplicação iremos definir se a empresa fará o controle de equipamentos.

Caso a filial utilize o modulo de equipamento, o usuário poderá parametrizar o tempo máximo de devolução do equipamento (considerado em Horas); excedendo esse tempo, o usuário somente poderá fazer a devolução com a permissão do supervisor.

As parametrizações constarão na tela específica do processo de controles de equipamentos no sistema.

Aba Endereço

Além das opções mostradas até o momento, será possível também a estrutura gráfica dos endereços de estoque, intitulada: Montagem Gráfica dos Endereços.

Essa estrutura está relacionada ao modelo padrão do Layout dos endereços de estoque do armazém; por exemplo, a estrutura pode estar assim estruturada:

- Depósito: 1 posição caracter;

- Rua: 2 posições caracter;

- Coluna: 3 posições numéricas;

- Nível: 2 posições numéricas;

- "Posição": 2 posições numéricas;

- Bloco: 1 posição caracter.

A.01.001.00.01.B; assim sendo entende-se que essa estrutura uma vez definida, será utilizada em toda a composição dos endereços de estoque.

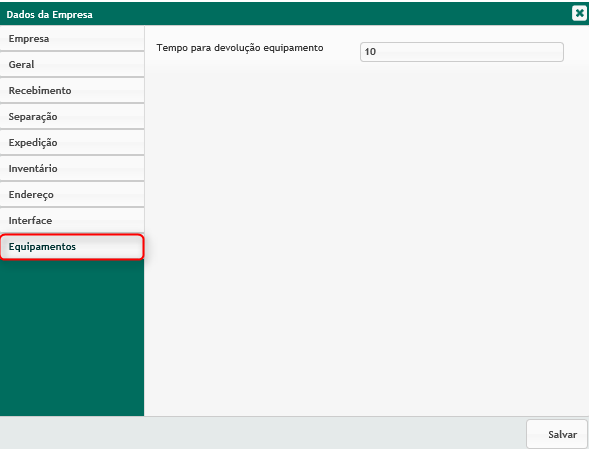

Aba Separação

Nesta opção, as regras para formação de quebras dos grupos de separação devem ser definidas. A aplicação onde essas regras são cadastradas é o "Cadastro de Critérios e Grupo de Separação". Após configurar esses cadastros, o usuário deve selecionar nesta opção quais regras serão efetivamente utilizadas. É importante notar que esses grupos são equivalentes ao módulo de separação por pallets, utilizando as regras de Convocação Ativa.

Para adicionar uma nova regra, bastará acionar o botão cadastrar; nesse momento o sistema irá validar as regtras pré cadastradas, disponibilizando dessa forma as opções ao usuário. São algumas opções prováveis dentro dessa regra:

- Posto: essa opção fará a quebra dos grupos por Postos de Trabalho; ou seja, a cada Posto de Trabalho novo, o sistema irá gerar um novo grupo de separação;

- Palete Completo: os paletes completos são equivalentes ao montante total do produto no endereço; e caso isso ocorra dentro do processo de liberação de onda de pedidos, o sistema irá gerar uma tarefa ou mais de convocação ativa, preservando o saldo menor nos endereços de Picking;

- Pedido: a cada pedido dentro da onda de separação, o sistema irá criar um grupo de separação;

- Carga: quebra por grupo de separação; isso significa que houver vários pedidos na mesma separação, porém de uma mesma carga, o sistema não irá quebrar por pedido, mas somente a cada nova carga incluída na onda de separação;

- Setor: havendo vários setores dentro da onda de separação, por exemplo: Móveis e Portáteis, o sistema geraria ao menos dois grupos de separação, sendo um para cada setor na onda de separação;

- Outros critérios: também existem outros critérios pelo qual o sistema poderá ser definido para formação de grupos de separação dentro da onda de pedidos.

- Tipo Armazenagem de Corte: Tipo de Armazenagem de Corte (Opções Produto a Produto: Cada produto coletado na área de expedição deverá ser armazenado ou Mapa de Armazenagem: Serão coletados vários produtos na área de expedição e depois os mesmos vão ser armazenados um a um);

- Picking Dinâmico?: Utilização de Picking dinâmico na separação;

- Leitura Automática do Lote?: WMS assume o lote que foi enviado via integração de pedido, não solicitando a leitura na separação;

- Altera endereço separação no coletor? Permite que pelo coletor seja realizada a alteração do endereço de separação que foi gerado pelo sistema;

- Permite Cancelamento no Coletor de Separação?: permite que seja realizado o cancelamento do pedido/separação pelo coletor;

- Mostra Qt. Total da Carga: informa a quantidade total da carga na separação;

- Ordenação da Separação: define a forma de ordenação padrão da separação (Crescente/Descrecente);

- Quantidade de tarefas simultâneas: permite que seja vinculado ao usuário varias tarefas de convocação ativa;

- Tipo Geração Contenedor: define a forma que a etiqueta de separação será gerada pelo sistema;

- Separação Mult Contenedores?: permite que o usuário vincule no início da separação vários contenedores, otimizando o caminho de separação dos pedidos lidos;

- Solicita Ajudante Separação: permite solicitar ajudante para o processo de separação;

- Conferência de Separação com Carga?: informa a carga do pedido no momento da conferência;

- (%)Estoque Mínimo (Pick. Dinâm.): define qual o percentual mínimo dos produtos no Picking Dinâmico;

- Permite Várias Cargas em Área de Embarque?: define qual o percentual mínimo dos produtos no Picking Dinâmico;

- Permite Distrib. Flexível?: permite leitura de endereço de embarque flexível? (Qualquer endereço de área de embarque);

- Marcar Inv Cancel no Coletor de Separação: marca automaticamente inventario cíclico para o item/endereço que teve o cancelamento da separação no coletor;

- Informa Palete na Separação por Etiqueta?: solicita leitura de palete na separação por contenedor;

- Distribuição por grupo de colmeia: solicita leitura de palete na separação por contenedor;

- Utiliza Multiplo Separação:

- Tipo de busca de colmeia: para retirada: este paRãmetro define como será feita a busca das colmeias para retirada

- MN-Manual: o operador informa manualmente a colmeia a ser retirada

- DR-Direcionada: o sistema localiza e sugere a colmeia mais próxima da colmeia atual do operador para a retirada.

Opção Lojas

Utilizada para o controle de loja, que libera a conferência de tudo que a empresa manda em um coletor especifico.

Opção Convocação Ativa

- Vincular o funcionário a próxima tarefa na quebra do palete?: quando uma tarefa excede a capacidade do palete, o sistema automaticamente fecha o palete e redireciona o restante da tarefa para uma nova tarefa . No entanto, a próxima tarefa não é gerada automaticamente, o que significa que o separador precisa atribuí-la manualmente. Para simplificar esse processo, introduzimos este parâmetro que, quando ativado, permite a continuidade pelo mesmo separador. Dessa forma, a tarefa é automaticamente designada ao funcionário que está atualmente realizando a separação, sem a necessidade de acessar o gerenciamento de tarefas. Este procedimento é visualizado durante o processo de finalização do palete na aplicação de Separação, utilizando a convocação ativa

- Desvincula Tarefa do Funcionário ao sair : este parâmetro permite definir como as tarefas em andamento serão tratadas quando um funcionário precisa se ausentar temporariamente por motivos como pausas, almoço, etc.

- ativado: a tarefa é desvinculada do funcionário que a iniciou, permitindo que outro usuário continue a atividade;

- desativado: a tarefa permanece vinculada ao funcionário que a iniciou, mesmo durante a ausência, garantindo que ele possa retomar a atividade ao retornar.

O status da tarefa pode ser visualizada na tela de Gerenciamento de Tarefas

English

English Español

Español

English

English Español

Español